Полная версия

Жилой прицеп от А до Ы. Помощь в приобретении каравана для путешествий

Рисунок 2.38. Прицеп – палатка производства СССР: «Скиф – 2М» и «Скиф».

После развала СССР производство жилых прицепов прекращается. На сегодняшний день в России делаются попытки серийного производства караванов и автодомов, но пока должного развития эта отрасль не получила. В основном, «под заказ» небольшие частные компании изготавливают (переоборудуют) цельнометаллические фургоны в автодома, строятся караваны и «Tony House», только под конкретного заказчика и в единичных экземплярах. Появляются фирмы, которые производят простенько оснащенные караваны небольшими партиями. Существует единственное предприятие, которое изготавливает широкий ассортимент техники для караванинга в подмосковной Коломне. Это мобильные домики для кемпингов, съемные жилые модули на европейские пикапы с коротким кузовом, полу интегрированные модули на автомобили «Нива» и «Ladа Priora», и автодома на базе грузового шасси «Citroen» и «Газель». В Белоруссии завод изотермических кузовов «Купава» строит единичные экземпляры жилых прицепов и автодомов, ведь основная продукция завода – это food-tracks (торговые авто палатки). Из этого можно сделать вывод, что отрасль караваностроения в России постепенно развивается.

На этом история Европейских брендов жилых прицепов не заканчивается. В этой главе освещены самые яркие марки и бренды караванинга. Много малоизвестных фирм и компаний «канули в лето», о которых можно написать отдельную книгу. Но все они внесли большой вклад в развитие технологий строительства современных жилых прицепов. Но раз уж речь зашла про заводы – изготовители, то давайте совершим экскурсию на современное производство караванов.

Глава 3. Экскурсия на завод- изготовитель жилых прицепов.

Первое, что мы видим в жилом прицепе – это фургон, который несет в себе несколько функций: прочность, легкость, хорошо держащим тепло внутри каравана, и, безусловно, внешний дизайн. Важной технической характеристикой каравана является габаритный размер и конечный вес всей конструкции. Ведь в итоге, именно весовые характеристики влияют на безопасность движения как самого прицепа, так и автопоезда в целом. И если говорить о полной массе жилого прицепа, то просчитывается буквально все: от веса всех метизов, электрических кабелей, применяемых при постройке каравана, до бытовой техники, устанавливаемой внутри. Поэтому борьба за уменьшение весовых характеристик идет на всех этапах производства каравана постоянно. И основной вес приходится на сэндвич-панели.

Фургон жилого прицепа. Сэндвич – панели.Жилой фургон традиционного каравана собирается из сэндвич-панелей. Их производство является одним из ответственных моментов в изготовлении жилого прицепа. Из названия понятно, что это изделие состоит из нескольких слоев. Внешним наружным слоем является пластик или алюминий, толщиной от 0,8 до 1,0 мм.3 Далее следует слой утеплителя, который бывает двух видов: EPS и XPS4. Простые панели производятся с наполнителем EPS, который имеет свойство впитывать воду, как дерево. В панелях более высокого качества используется водоотталкивающий наполнитель XPS.5 Более старые жилые прицепы строились из сэндвич-панелей с наполнителем из пенопласта. Листовой пенопласт имеет низкую себестоимость, небольшой вес, простоту обработки и хорошую теплоизоляцию. Все это делает применение этого материала весьма привлекательным. Но у пенопласта есть один большой недостаток – это высокая горючесть. Далее, после утеплителя, с внутренней стороны клеится фанера, у которой наружный слой отделан декоративным пластиком.

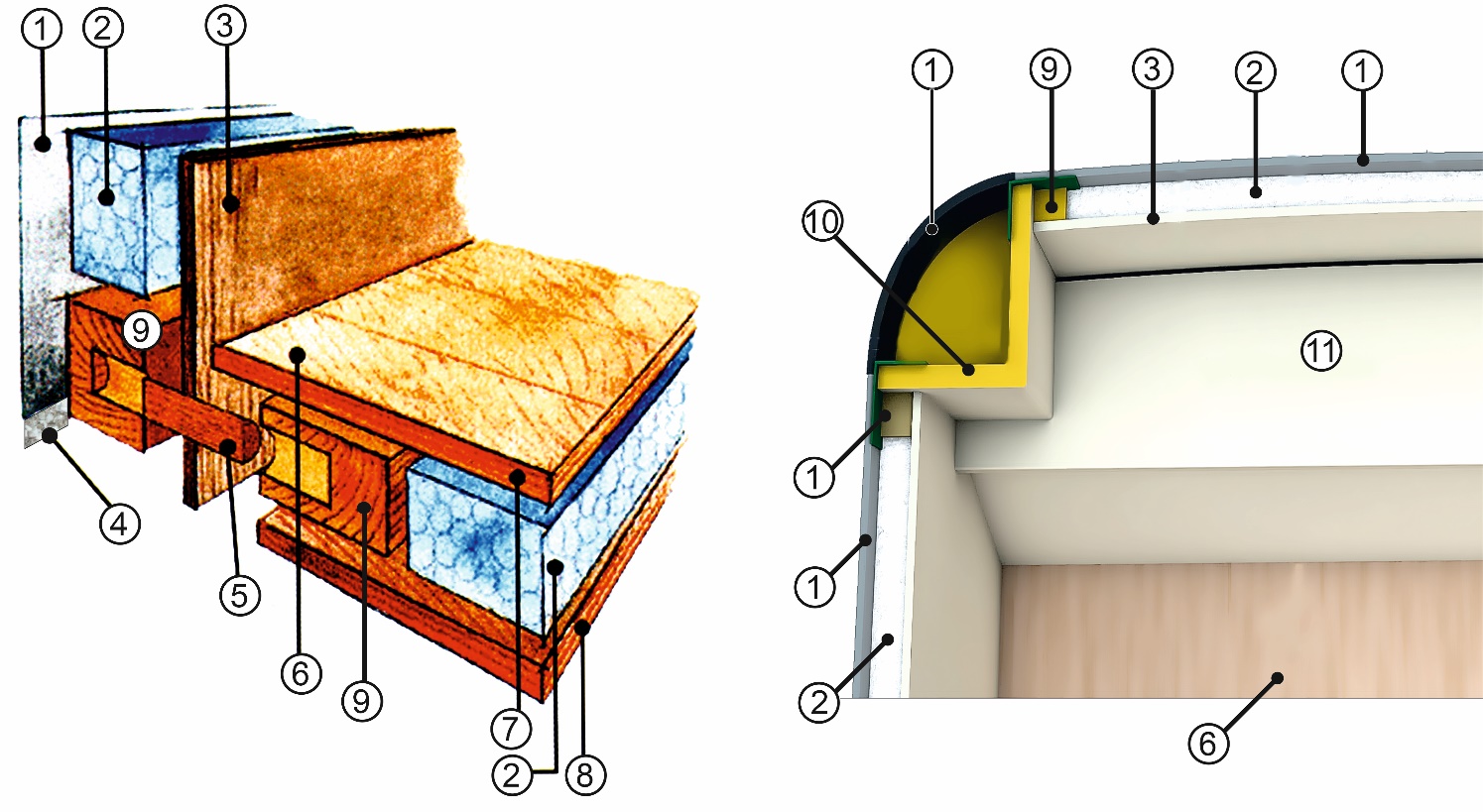

Рисунок 3.1. Сэндвич-панель в разрезе. Слева – сопряжение пола и стены. Справа – боковых стен. 1 – Наружное алюминиевое покрытие или рулонный пластик; 2 – утеплитель, 3 – внутреннее покрытие; 4 – Нижний алюминиевый кант для защиты от брызг; 5 – соединительный деревянный шкант; 6 – декоративное половое покрытие; 7 – фанера пола; 8 – ламинированная фанера; 9 – деревянная закладная сэндвич – панели; 10 – полиуретановый уголок; 11 – декоративная пластиковая панель.

Производство панелей для стен начинается с раскладки на рабочем столе наружного защитного материала. Как говорилось ранее – это может быть пластик или листовой алюминий, который наиболее часто используется для наружного покрытия сэндвич-панели. Листовой алюминий, используемый при изготовлении стен, бывает трех видов: гладкий, теснённый и рифленый. Тисненая пупырчатая поверхность придает металлу большую жесткость. В результате, при достаточно небольшой толщине материала (около 0,6 миллиметра) панель имеет меньший вес, чем такая же, изготовленная с применением листового алюминия. Но у такой тисненой сэндвич-панели есть существенный недостаток: она чувствительна к вмятинам и трудно поддается ремонту.

Караван со стенами из гладкого алюминия часто стоит немного дороже, чем такой же, построенный из сэндвич-панелей с теснённым алюминием. Чтобы предотвратить гофрирование алюминиевого гладкого листа, его толщина составляет уже около 0,8 мм. В результате фургон, изготовленный из гладкого листового металла с длиной кузова 6 метров, примерно на 20 килограммов тяжелее, чем такой же жилой прицеп из теснённого металла. Стены такого каравана также чувствительны к внешним механическим воздействиям, но отремонтировать его легче. Для этого применяются те же самые материалы, что и при ремонте кузова автомобиля.

Рисунок 3.2. Слева – сэндвич-панель, изготовленная с применением тисненого алюминия. Справа – прицеп из гладкого алюминия.

Рифленый алюминий применялся в 50-х годах прошлого века. Например, компания «Westphalia» изготавливала жилой прицеп с такими бортами. Но на сегодняшний день увидеть такой трейлер достаточно сложно.

При изготовлении сэндвич-панелей может применяться армированный стекловолокном пластик (GRP). Стекловолокно и смола образуют наружный защитный слой изделия толщиной от 1,0 до 2,0 мм. В процессе эксплуатации он выдерживает легкие и средние удары без повреждений, что придает ему атрибуты ударопрочного материала. Стекловолокно можно проломить только с применением значительной силы. Чаще всего его применяют для крышных сэндвич-панелей, защитных передних кожухов караванов. Но такая панель будет еще тяжелее, чем аналогичные из алюминия.

Производство сэндвич-панелей начинается с расстеленного наружного пластика или алюминия, на который наносится клей и укладывается каркас будущей стены. Надо сказать, что деревянный каркас уже предварительно собран и склеен. В нем предусмотрены ребра жесткости, закладные под окна, двери и технические лючки. В пустоты, между ними укладывается утеплитель. Завершает операцию по изготовлению сэндвич-панели наклейка внутренней декоративной обшивки. После этого вся конструкция отправляется под пресс. Когда панель высыхает в ней вырезаются отверстия под окна, двери, технические лючки. После этого готовую продукцию складируют и хранят в вертикальном положении

Рисунок 3.2. Слева – деревянные закладные. Справа – готовая сэндвич-панель с вырезанными техническими отверстиями.

В отличии от стен, сэндвич для пола производится немного по другой технологии. Прочность достигается с использованием усиленных деревянных лаг по всему периметру, обработанных с наружной стороны. Вся панель склеивается при помощи специального клея. Огромное преимущество такой технологии – это то, что пол легкий и теплый. Недостаток – при серьёзном нарушении целостности покрытия пола происходит расслоение внутреннего слоя фанеры.

Следует сказать, что современные производители собирают жилые прицепы уже из готовых сэндвич панелей, которые поставляются с других предприятий, специализирующихся на их изготовлении. Так же, на сборочный завод, поступают и другие комплектующие от сторонних производителей. Это могут быть окна, двери, люки, оптика, кухонное и сантехническое оборудование, системы отопления и прочее. Так же на производство караванов поступают отдельно лонжероны шасси, комплекты тормозов – наката, колеса и.т.д.

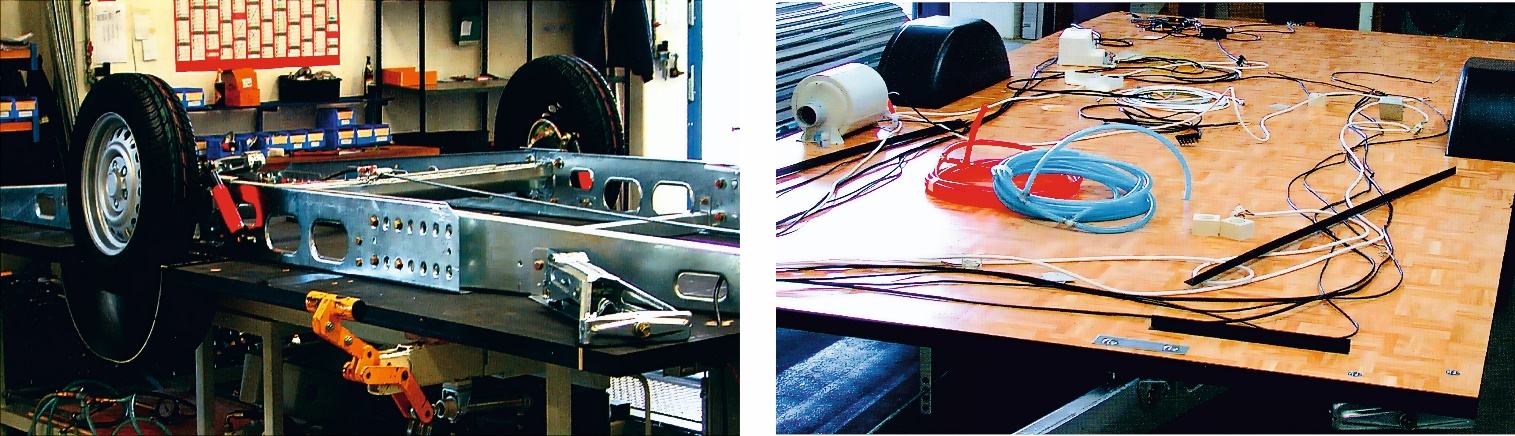

Основные этапы производства.Жилой прицеп строится как-бы «наоборот»: сначала ставится мебель и все внутреннее оборудование, а потом монтируются стены и крыша. Но все начинается с шасси будущего каравана: монтируется лонжеронная рама, к которой крепятся оси – как одно, так и двуосные. Все зависит от производимой модели каравана. Далее крепится, колеса, устанавливается дышло с головкой для тормоза – накатом и монтируется сама система тормозов. Затем на готовое, собранное шасси, устанавливается несущий пол будущего жилого прицепа и устанавливаются спереди и сзади опорные ножки. При необходимости прокладываются электрожгуты от дышла, до ввода в колодку жилой зоны. После этого прицеп переворачивают и производится разметка мест, где будет установлено внутреннее оборудование. Раскладываются основные жгуты электропроводки, монтируется водопровод, баки и бойлер для воды, и все необходимые коммуникации. Производятся необходимые дополнительные подготовительные работы для последующего монтажа мебели и стен.

Рисунок 3.3. Этапы производства. Слева – установленное одноосное шасси. Справа –перевернутый прицеп и разметка оборудования.

Тем временем в другой части завода-изготовителя собираются и проверяются на готовность к установке столярные изделия каравана. Это: кухонное оборудование, шкафы для одежды, спальные места, различная мебель и.т.д. Вся мебель производится из облегченной фанеры, толщиной 12 – 15 мм. Если обратить внимание на фурнитуру (петли, замки и пр.), то они отличаются от бытовых таких же изделий. В караваностроении применяются специальные комплектующие именно для облегченной фанеры.6 Готовые мебельные блоки перемещают на линию сборки жилых прицепов. Пока не установлены стены, монтируется внутреннее оборудование: душевая кабина, туалет, холодильник, кухонная мойка, спальные места и прочее. Имейте ввиду, что мебель жилого прицепа, выполняет функцию несущего, скрепляющего элемента всего каравана. Далее продолжается прокладка электрических кабелей, воздухопроводов системы отопления и газовых коммуникаций. Устанавливаются дополнительные вертикальные и горизонтальные перегородки.

Рисунок 3.5. Слева – установка мебели на пол прицепа. Справа – завершен монтаж мебели.

Прежде, чем установить стены, на них монтируют навесные детали и полочки, которые не будут соприкасаться с никакими вертикальными поверхностями и стенками, например, с вертикальной панелью душевой кабины или шкафа. Так же возможна установка радиаторов жидкостного отопления, если такое предусмотрено моделью каравана.7 Когда все готово, происходит монтаж стен каравана.

Рисунок 3.6. Слева – монтаж навесных полок. Справа – стены установлены на свои места.

После установки стен, мебель стыкуется с ребрами всех вертикальных поверхностей. Важно, чтобы между стыками мебели и стеновой панелью не было зазоров и щелей. В передней части трейлера, где будут стоять газовые баллоны, монтируется фартук, который отделяет жилую зону от газового отсека.

Когда все установлено, скреплено и склеено, прицеп накрывают крышей. На крышу выводятся «грибки» вентиляций, происходит монтаж дверей, окон, люков. В передней части устанавливают пластиковый декоративный кожух. Он является не только защитой газового отсека от летящих из-под колес тягача камней и грязи, но и предметом внешнего дизайна. А также отличительной чертой жилого прицепа конкретного производителя.

Рисунок 3.7. Слева – почти готовый караван для монтажа крыши. Справа – установка крыши на большой жилой прицеп «Adria».

И вот караван почти готов. Осталось проклеить на стыковочные швы сэндвич-панелей алюминиевые или пластиковые декоративные накладки, и проверить прицеп на герметичность. Это один из важнейших этапов производства караванов. Ведь от него зависит не только комфорт, при эксплуатации жилого прицепа, но и его долговечность. Как уже говорилось, фургон каравана испытывает при движении большие нагрузки, особенно на скручивание. Поэтому для склеивания различных материалов применяют специальные герметики, о которых речь пойдет чуть позже.

Теперь готовый караван проходит окончательный контроль качества, при котором проверяют газовое оборудование, работу холодильника, водопровод и бойлер на момент протечек воды. Испытываются люки и окна на герметичность. Готовая продукция, после сборки, остается в теплом помещении, не менее, чем на 24 часа для того, чтобы конструкционные герметики окончательно затвердели. После этого караван проходит приемку и передается в отдел продаж.

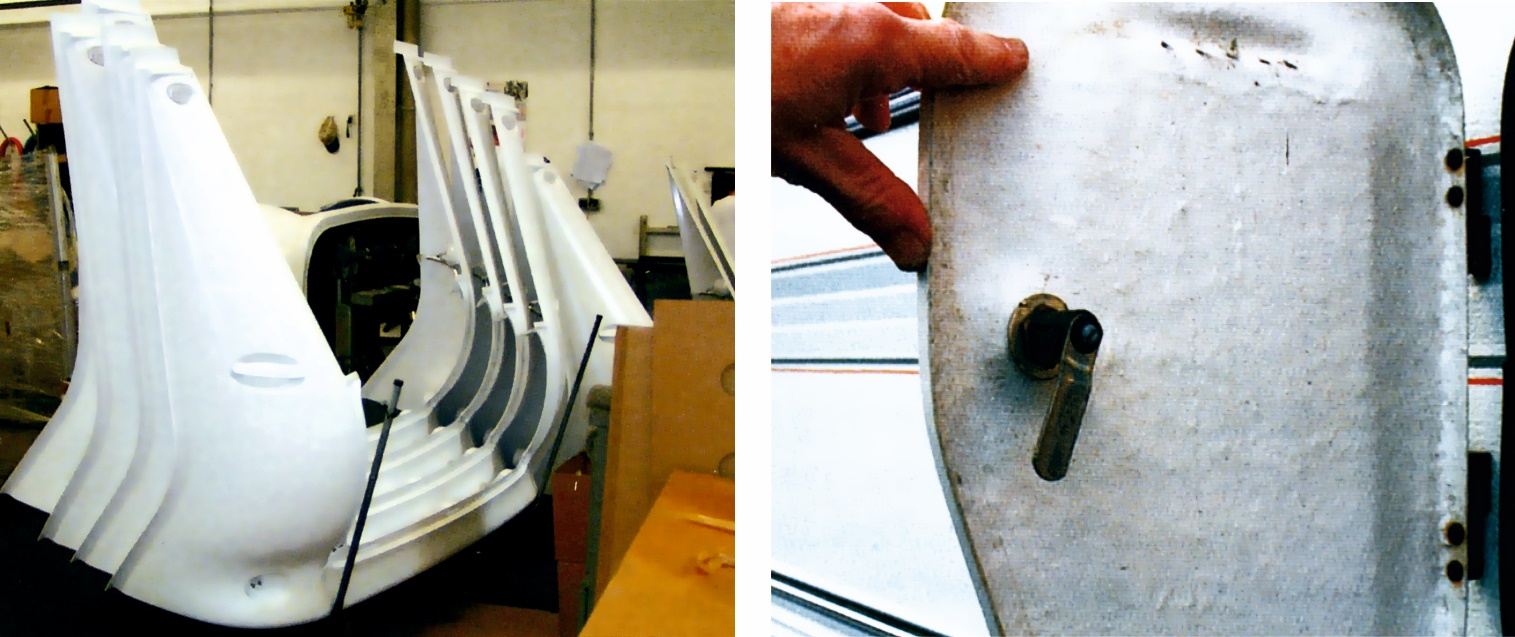

Для придания индивидуальности своему изделию, и сокрытия стыков между панелями деталей как снаружи, так и внутри каравана, производители декорируют их пластиком. В основном это ABS-пластик и стеклопластик. Оба этих материала отличаются технологией изготовления из них деталей и техническими характеристикам.

ABS-пластик поставляется на завод в виде готовых листов пластмассы. В специальной камере он нагревается до температуры, при которой становится мягким, как пластилин, но не плавится. Этот мягкий лист опускают в пресс-форму, где происходит формовка, и после остывания вынимают готовую деталь. Если деталь сложная и ее нельзя отлить за один раз, то для получения необходимой формы изделия, склеивают несколько отлитых частей в одну форму. Из ABS-пластика изготавливаются душевые кабины, раковины, детали биотуалета и прочие мелочи различной конфигурации. Но у этого материала есть свои положительные и отрицательные качества. К плюсам следует отнести отличные эстетические качества, простота производства деталей конвейерным способом и возможность склейки изделий сложной конфигурации. К отрицательным – это низкая ремонтопригодность, особенно в домашних условиях. Естественно, что производителям выгодно работать с ABS-пластиком, нежели с другими пластмассами. Это напрямую связано с уменьшением трудозатрат в производстве нужных деталей небольшими партиями. Да и при дальнейшей эксплуатации проще заменить целую деталь, чем заниматься «копеечным» косметическим ремонтом.

Рисунок 3.9. Слева – передний фартук прицепа из ABS-пластика. Справа – сервисная дверь каравана, сделанная из стеклопластика.

Другим популярным материалом в караваностроении является стеклопластик, которые производятся по другой технологии. Сначала изготавливают пресс-форму. Она является самой дорогой деталью в процессе производства. Её себестоимость напрямую будет влиять на окончательную цену изделия. Далее, на готовую пресс-форму наносят слой геликоида. Это особый материал в виде геля, который используется для защитно-декоративного покрытия будущего изделия. После высыхания он предает наружному слою детали гладкость и глянец. Затем наклеивают несколько слоев стекловолокна. После того, как набрана нужная толщина, деталь высушивается и снимается матрицы. Этот материал имеет высокую ремонтопригодность: то есть в случае повреждения, стеклопластик, без особых проблем, восстанавливается обычными технологиями, которые используют при ремонте кузова автомобиля. Именно поэтому, из стеклопластика удобно делать небольшие детали, но прочные детали. В конечном итоге, себестоимость одной детали выше, чем производство аналогичной из ABS – пластика.

Наверное, немногие владельцы караванов знают, что двери, окна и люки изготавливаются на другом предприятии, и поставляются отдельно. Бывает так, что на одинаковые модели техники устанавливаются такие изделия от разных производителей. Одна из важнейших деталей в караване – эта входная дверь, которая может отличаться по своей конструкции и форме. Например, входная дверь и сервисные лючки бюджетного каравана произведены из сэндвич-панелей, что и боковые стены. Она бывает как целой, так и разделенной на две половины, иметь окошко или не иметь. Также может быть установлены с внутренней стороны двери дополнительные кармашки для хранения различных нужных мелочей, ведро для утилизации мусора, или все это отсутствует вовсе. Со стороны жилой зоны, может быть установлена москитная сетка, или ее нет вообще. Все зависит от модели конкретного каравана. Бюджетные двери и сервисные люки производятся на том же заводе, что и караван, на отдельной линии, из деталей, оставшихся при раскрое стены из сэндвич-панели. Более дорогие модели входной двери изготавливают на другом предприятии. Производятся они как со стеклом, так и без него. Со стороны жилой зоны такая дверь уже имеет пластиковую накладку, где предусмотрено много всяких карманов и отделений для хранения различных мелочей. Москитная сетка тоже не всегда присутствует. Комплектация также зависит от конкретной модели каравана. Как вы, наверное, уже поняли, все перечисленные моменты также влияют на окончательную цену каравана.

Рисунок 3.10. Готовые комплекты дверей.

До 1978 года в караваны и автодома устанавливались окна с алюминиевой рамой и стеклом. Затем, в целях безопасности, был принят закон о запрете установки стеклянных окон в металлических рамах в автомашины и жилые прицепы. Альтернативой послужил материал акрил, который подходил под новые технические требования. Первые акриловые окна начали устанавливать на многие жилые прицепы и автодома с начала 1980-х годов. Они уже не имеют алюминиевых или металлических рамок. Продолжением этого процесса становится установка акрилового стеклопакета плотно прилегающего к стене фургона вообще без рамы. А это, как вы понимаете, уменьшает конечную цену всего каравана. Надо сказать, что любое акриловое стекло жилого прицепа представляет собой двойной стеклопакет, который обеспечивает более лучшую теплоизоляцию жилого фургона, чем обычное одинарное автостекло.

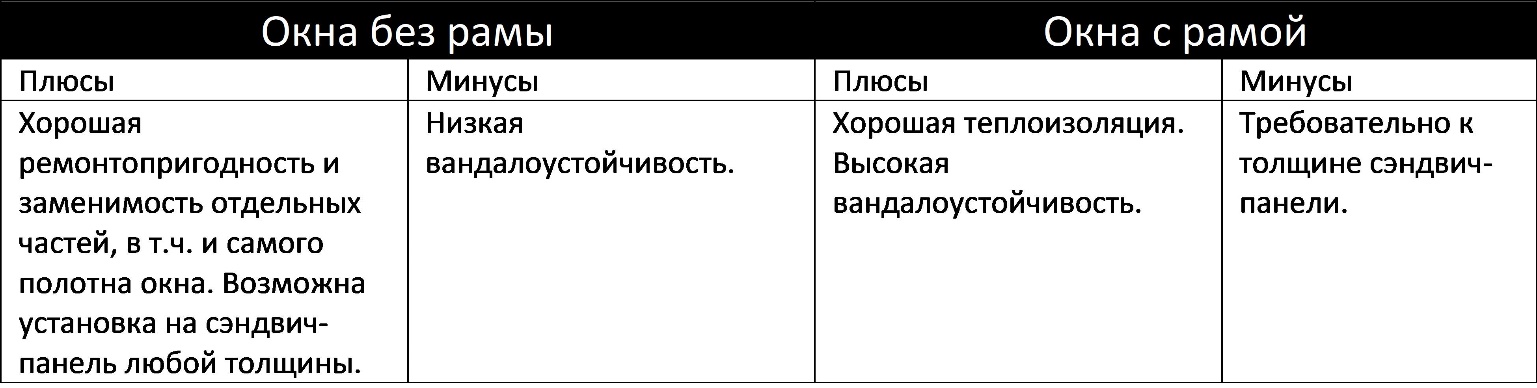

Окна делятся на две категории: с пластмассовой рамой и без нее. Из названия понятно, что безрамные окна плотно прилегают непосредственно к наружной стене каравана, через резиновый уплотнитель. С внутренней стороны жилого прицепа устанавливаются москитные сетки и защитные жалюзи, которые так же крепятся к стене с внутренней стороны. Основной плюс безрамных окон – это то, что каждый элемент окна: стеклопакет, ролл-шторы, москитные сетки в случае поломки, легко можно заменить в домашних условиях. И, конечно, это более низкая себестоимость, чем у рамного окна. Минус – это достаточно слабая вандалоустойчивость. (Стекло легко поддевается снаружи твердым предметом и оттягивается от стены. При этом ломаются пластиковые стопорные замки, тем самым давая возможность открыть окно не разбивая). Кроме того, если поврежден резиновый уплотнитель по периметру оконного проема, увеличиваются теплопотери в холодное время года.

Рисунок 3.11. Слева – окно без рамы. Справа – рамное окно.

На более дорогие модели техники для караванинга устанавливают акриловые окна с пластмассовыми рамами. Конструктивно они представляют собой две рамки: наружная, куда вставляется акриловый стеклопакет и внутренняя, с москитной сеткой, ролл-ставней или жалюзи. При закрытом окошке, обе эти рамки плотно прилегают друг к другу, обеспечивая хорошую герметичность при любой погоде. Основной плюс рамных окон – хорошая теплоизоляция и быстрая, удобная установка. Минус – это более дорогая конструкция, в сравнении с безрамным стеклопакетом. Кроме того, рамные окна очень требовательны к толщине сэндвич – панели. В среднем они рассчитаны на толщину стены от 25 до 50 мм. А вот безрамное окно можно установить на стену любой толщины.

Все, без исключения окна имеют несколько режимов открывания: ночной режим, режим проветривания в нескольких положениях и полностью открытое окно.8

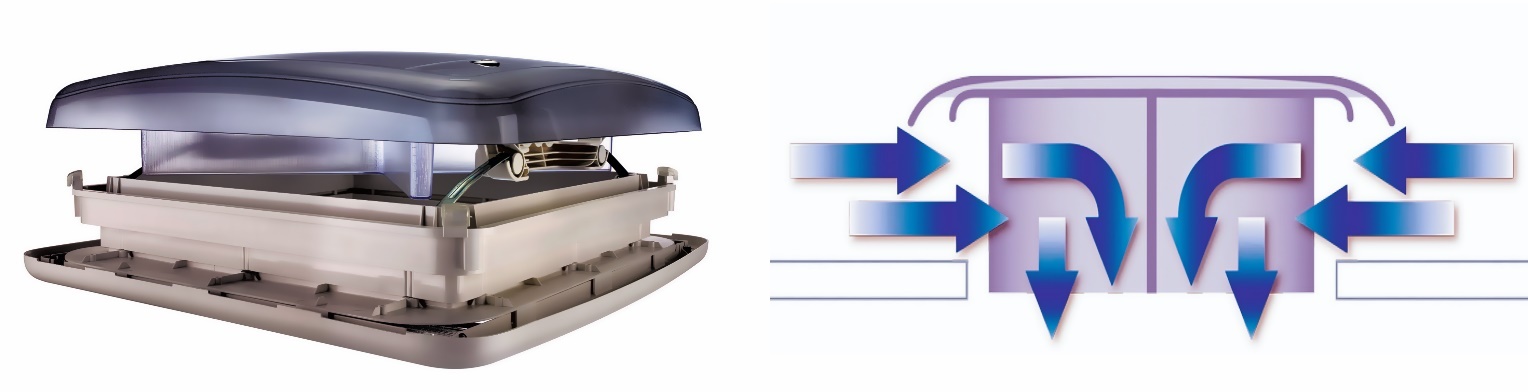

Чтобы чувствовать себя комфортно, для человека необходима определенная температура и влажность окружающего воздуха. Поэтому все, без исключения, транспортные средства для караванинга, в том числе и жилые прицепы, оборудуются крышными люками. Они выполняют несколько функций и основная из них – это проветривание помещения. Существуют крышные люки с принудительной вентиляцией, оборудованные вентилятором, и без нее. Вытяжные вентиляторы, как правило, устанавливают в туалетных комнатах и душевых кабинах. Еще одна функция крышного люка – это естественное освещение, которое комфортнее для человека, чем искусственное. Тем более, что чем больше освещенность внутри каравана, тем больше экономятся энергоресурсы (электричество). Особенно это важно, когда нет возможности подключения к внешнему источнику питания 220В. Поэтому все люки изготавливаются из света пропускного пластика. Управление открытием/закрытием может быть как ручное, так и электрическое. Например, открывание люка в большом, роскошном караване «Премиум- Класса» происходит от пульта дистанционного управления. Так же производитель может установить специальную интерьерную подсветку. А с приходом экономичных LED – ламп и светодиодных лент, появляется больше возможностей для дизайнерских решений в интерьерной подсветке жилого пространства каравана. Но иногда возникает необходимость затемнить комнату. Для этого на люках, как и на окнах, есть жалюзи. А при проветривании помещения, для защиты от насекомых, предусмотрены москитные сетки.9

Самый популярный размер крышного люка 400 Х 400 мм. Но есть множество других типов-размеров. Кроме того, производители, для предания эксклюзивности интерьера, особенно на дорогих жилых прицепах, устанавливают люки, сделанные по специальному заказу. Поэтому окончательный размер может быть абсолютно разный, а это затрудняет ремонт или замену при его поломки. Бюджетные изделия изготавливаются из белой матовой пластмассы. А более дорогие изделия, имеющие конструкцию стеклопакета, изготавливаются по той же технологии, и из того же материала, что и акриловые окна. Все перечисленные характеристики также влияют на цену каравана в целом.

Рисунок 3.12. Люк самого популярного размера 400 х 400 мм и принцип его работы.

Клеи и герметики.При сборке жилого прицепа особое внимание уделяется клеям и герметикам. Для вклейки люков и окон пользуются эластичными герметиками, которые не твердеют, как камень на весь срок эксплуатации (жизни) каравана. Важно, чтобы он не трескался от времени и не разрушался от прямых солнечных лучей, а также был крепким в одном случае, и в то же время оставался эластичным и упругим, в другом случае. Ведь фургон каравана несет на себе большие нагрузки на скручивание, особенно при передвижении по пересеченной местности.

Рисунок 3.13. Проклейка швов клеем-герметиком при ремонте каравана.

Есть одна большая проблема с материалами, применяемых при строительстве техники для караванинга. Это то, что разные материалы не одинаково ведут себя в различных температурных условиях: они по-разному расширяются при нагреве и сжимаются при остывании. При соприкосновении между собой и одинаковом нагреве, например, от солнца, пластмасса расширится больше, чем металл. Человеческий глаз этого не заметит. Но если, без эластичной прокладки, соединить эти два материала, то герметичности не будет, как-бы плотно мы не прижимали их друг к другу. Все равно, через некоторое время она будет нарушена. Эти термические напряжения и являются потенциальной угрозой к разрушению кузова жилого прицепа. Дело в том, что в трещины, которые могут образоваться в неправильно подобранном наружном герметике, который затвердел и потерял эластичность, через некоторое время появятся микротрещины и в них может попасть вода. Если это происходит в межсезонье, то при замерзании и размораживании трещина начнёт «расти». После нескольких таких циклов вода попадет внутрь сэндвич-панели и начнется гниение деревянных «закладных» кузова10. Как правило, это в первую очередь может проявляться у крышных люков и окон. Кроме того, если использовали не тот клеевой состав там, где нужно использовать конструкционный крепкий клей, может возникнуть неприятная ситуация: произойдет быстрая расстыковка деталей. Например, в местах скрепления сэндвич – панелей, где необходима прочность кузова. Поэтому производитель караванов внимательно относиться к герметикам и клеям при сборке фургона, вклейке окон дверей, люков и установку их в кузов жилого прицепа.