Полная версия

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Больше работаем – больше произведём – больше денег получим. Это традиционное представление о производстве. Это одна из вредных парадигм, препятствующих развитию Всеобщего обслуживания оборудования. Более подробно о вредных парадигмах мы расскажем в одном из заключительных разделов книги.

О методах формирования правильных привычек и парадигм вы можете узнать из книги «48 правил бережливой культуры», 2017 год.

Развёртывая систему TPM, вам придётся разорвать этот порочный круг. Придётся начать обслуживать оборудование и постепенно переводить аварийные остановки (поломки) в плановые остановки (плановый ремонт). Для этого в первую очередь, следует осознать существование этого порочного круга в вашей организации, необходимо провести обучение всех руководителей и вместе выработать стратегию того, как этот порочный круг будет разорван. Для того чтобы лучше прочувствовать всю опасность этого порочного круга, часто прибегают к статистическим данным. Как правило, если сравнить уровень производительности с различным временем, выделенным на плановый ремонт и обслуживание, то можно определить оптимальные величины. То есть, можно найти баланс между производительностью и временем обслуживания. Этот баланс является частью философии TPM, о которой далее мы расскажем подробней.

Первый шаг – осознать наличие порочного круга и необходимости разорвать его. Второй шаг – принять волевое решение и наконец, остановить оборудование, чтобы хорошо его отремонтировать.

Далее предстоит постепенно увеличивать продолжительность времени, выделяемого на ремонт и обслуживание, пока вы не подойдёте к оптимальному значению (к балансу). Так просто: в трёх предложениях можно описать первоначальную работу, необходимую для развёртывания TPM. На самом деле, это большой труд, все нюансы которого мы просто физически не можем описать в настоящей книге. Тем не менее, это то, с чего следует начинать работу в направлении развёртывания TPM. Далее из книги вы узнаете способы оптимизации и повышения эффективности ремонтного обслуживания, узнаете, как следует работать с аналитикой для того, чтобы найти баланс и управлять состоянием оборудования, а также узнаете много другой полезной информации. Пока, задача первой части, сформировать правильное представление о принципах, подходах и философии TPM, поэтому здесь не предлагается конкретных решений. Однако вы уже можете начать прорабатывать этот порочный круг в вашей организации: осознать его самому и помочь сделать это первым руководителям.

Роль TPM в компании, как вы уже знаете, заключается в том, чтобы максимально повысить эффективность работы оборудования путём организации максимально эффективной и бережной эксплуатации, ремонта и обслуживания оборудования.

Взглянем на рисунок ещё раз. Если не заниматься проблемой порочного круга, то колесо сначала медленно, а потом, ускоряясь, будет катиться вниз по наклонной. Это ещё одна метафора, отображающая развитие: чтобы развиваться – нужно прикладывать усилия (катить колесо вверх по наклонной), чтобы деградировать достаточно ничего не делать (колесо само скатится). Метафора показывает ещё и то, что разрыв порочного круга требует больших усилий, однако потом для изменения ситуации их потребуется гораздо меньше. Главное – начать.

В статьях сайта leanbase.ru, а также в своих книгах я не раз упоминаю о цикле PDCA (plan, do, check, act), который переводится, как планируй, делай, проверяй и воздействуй. Это цикл, описывающий четыре стадии любого улучшения. Поэтому, на представленном вам рисунке, я не мог не указать его аббревиатуру рядом с противоположным откату направлением. После остановки и разрыва порочного круга, следует сосредоточить усилия на улучшении ситуации: на улучшении процесса эксплуатации оборудования.

В заключение отметим ещё один немаловажный момент. Несмотря на то, что в настоящем разделе мы оперируем понятием производительность, а производительность – это мера эффективности работы. Она может измеряться различными способами и выражаться в различных единицах измерения. Как правило, это отношение выхода продукта труда к затраченным ресурсам (людям, времени и т.п.). Так вот, развёртывая работу в направлении TPM следует понимать, что максимальная производительность и максимальная эффективность не означают производство как можно большего количества продукта с затратой минимального количества ресурсов. Это означает, производство необходимого Заказчику количества продукта с затратой минимального количества ресурсов (станков, людей, времени, энергии и т.д.). Прочувствуйте разницу.

Работа в направлении lean и Бережливого производства всегда предполагает ориентацию на Заказчика, на удовлетворение его потребностей. Всё, что произведено в большем объёме, или раньше по срокам является перепроизводством – самым страшным видом потерь. Не будем вдаваться в подробности, и объяснять почему. Суть заключается в том, что, оптимизируя любой процесс, всегда следует сосредоточиться на продукте и на том, чтобы обеспечить Заказчика ритмичным поступлением нужного количества продукта в нужное время. Разумеется, продукт должен соответствовать и по качеству. То есть фокус работ направлен на процесс и на удовлетворение потребности Заказчика. Только потом фокус работ смещается на то, чтобы максимально загрузить персонал, когда Заказчик получает то, что хочет. И только в третью очередь фокус работ направляется на то, как максимально загрузить оборудование.

Всё это к тому, что максимальная производительность не должна означать для вас работу оборудования без остановок 24 часа в сутки. Оборудование должно работать ровно столько, чтобы удовлетворить потребности Заказчика, т.е. сделать план. Ничего страшного не случится, если оно будет стоять, когда продукта больше не потребуется. Оборудование амортизируется, когда работает, вы не платите ему заработанную плату, в отличие от простаивающего сотрудника. Не надо бояться, что оборудование будет стоять. Главное, чтобы в отведённое для работы время оно работало максимально эффективно. На эффективности мы подробнее остановимся в одном из разделов в части «Показатели TPM».

Теперь вы знаете о существование жёсткой и нарастающей взаимосвязи между эксплуатацией оборудования и его эффективностью. Если выразить все взаимосвязи в двух словах, то можно сказать, что чем меньше мы уделяем оборудованию внимания, тем больше оно его требует. Помните об этих взаимосвязях, постарайтесь сделать так, чтобы каждый осознал их, и разрывайте описанный выше порочный круг. Постарайтесь постепенно улучшать обслуживание и переводить аварийные и внезапные остановки (простои) в плановые (в плановый ремонт).

Доступность оборудования. Что это?

Доступность оборудования является одним из базовых понятий Всеобщего обслуживания оборудования. Мы уже упоминали этот термин в предыдущих разделах и общее представление о том, что такое доступность должно было сложиться. Тем не менее, это определение будет часто встречаться в работе, поэтому нам нужно однозначно его понимать. Кроме того, это понятие понадобится нам в продолжение разговора о взаимосвязи производительности и эксплуатации оборудования. В настоящем разделе изложен очередной базовый подход, который следует осознать коллективу для успешного развёртывания TPM.

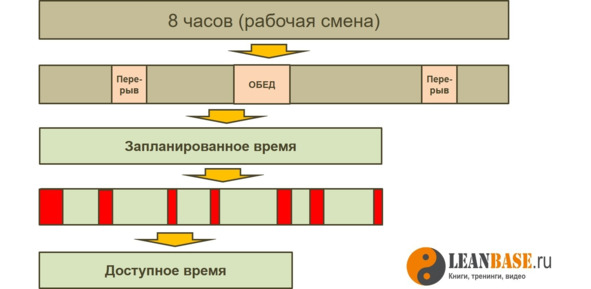

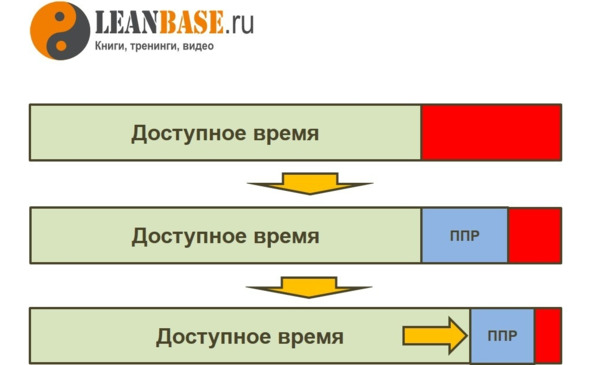

Обратите внимание на рисунок. Разберём простой пример. Представьте себе восьмичасовую рабочую смену. Давайте представим её в виде временной полосы и посмотрим, из чего она состоит.

Первое, что всегда учитывают при планировании производственного задания, а также при расчёте рабочего времени сотрудников – это обеденное время и регламентированные перерывы. Их продолжительность регулируется законодательством и они, так или иначе, существуют в любой организации. Перерывов может быть 2 или больше, их время может быть перенесено на обед, на время переналадок или простоев оборудования и т. д. Предположим, что они есть. Кроме них планируются работы по техническому обслуживанию и ремонту, отводится время на уборку и т. д. От восьми часов рабочей смены остаётся ещё меньше времени. Мы заранее понимаем, что операция или оборудование будет работать не 8, а, например, 6 часов. Это время можно назвать запланированным временем работы. Другими словами, мы думаем, рассчитываем и надеемся, что операция или оборудование будет работать эти 6 часов. Мы запланировали работу на 6 часов и, соответственно, на основании этих цифр рассчитываем выполнить месячный план.

Что фактически происходит с запланированным временем – мы знаем: оборудование останавливается по разным причинам (см. потери в работе оборудования). Это могут быть поломки, организационные недоработки и многое другое. В результате чего на рисунке мы видим красные полосы, символизирующие простой операции или оборудования. Всё, что остаётся – это доступное для работы время.

На доступное время влияют поломки и сбои оборудования, потери на наладку, регулировку, технологические потери, документированные мелкие остановки и пусковые потери. Всё, что угодно может уменьшить доступное время.

Другими словами, доступное время – это то время, в течение которого оборудование жужжит, пыхтит и работает, производя продукт.

Заметьте, что мы сейчас не говорим об эффективности работы, т.к. она предполагает выпуск качественной продукции и работу на максимальной скорости. Об этом мы поговорим далее, когда будем рассматривать составляющие эффективной работы оборудования. Пока понятие доступного времени нам необходимо, чтобы правильно понимать взаимосвязь производительности и эксплуатации оборудования. Неправильная и недостаточная эксплуатация оборудования уменьшает это самое доступное время. Когда доступное время уменьшается до определённых пределов, оказывается невозможным выполнить план. Приходится искать резервы: сокращать выделенное на ремонт время, организовывать сверхурочные работы и т. п.

Математически вышесказанное можно выразить формулой:

Запланированное время = Доступное время – Незапланированные простои

Наглядно это можно увидеть на рисунке.

Как говорилось в предыдущем разделе, первостепенная задача при развёртывании TPM – разорвать замкнутый круг и начать выполнять плановый ремонт оборудования (ППР – планово-предупредительный ремонт).

Постепенно величина незапланированных простоев будет уменьшаться:

Незапланированные простои (как было) = Время плановых работ + Незапланированные простои (как стало)

Графически эта переходная ситуация представлена на рисунке. Следующими шагами по улучшению будет являться сокращение времени выполнения плановых работ за счёт оптимизации их составляющих и устранения потерь внутри. Кроме того, должна продолжаться работа по сокращению незапланированных простоев, путём их перевода в плановые работы. Таким образом, увеличивается доступное для работы время.

Рассмотренный пример является отражением принципиального подхода к работе в системе Всеобщего обслуживания оборудования. Мы рассмотрели всего лишь модель, которая не учитывает всех возможных нюансов конкретного предприятия (технологии, режима работы, особенности оборудования и т.д.). Задача настоящего раздела – сформировать полное и однозначное представление о доступном времени, а также помочь читателю осознать подходы к его увеличению. Разрывайте порочный круг, и вы постепенно увеличите доступное для работы время. Это произойдёт не сразу, но непременно вы получите результаты.

Подводя итог, можно почеркнуть, что одна из задач TPM заключается в том, чтобы перевести аварийные остановки и потери доступного времени в работе оборудования на плановые работы (ППР) и постепенно избавляться от них, увеличивая доступное время. Другая задача – повышение эффективности внутри самого доступного времени путём улучшения качества выпускаемого продукта и повышения скорости работы оборудования.

Помните, что доступное время – это то время, в течение которого оборудование пыхтит и жужжит, производя продукт. Это запланированное время, за исключением всех простоев, когда производится продукт.

Как влияет эффективность работы оборудования на эффективность потока?

Следующий немаловажный вопрос, поможет нам сформировать представление о функционировании причинно-следственных связей на этот раз между эффективностью работы оборудования и общей производительностью потока. Здесь мы взглянем на процесс работы оборудования с немного иной точки зрения. Взгляд с различных точек зрения поможет сформировать наиболее объективную и правильную картину, без чего не обойтись при развёртывании TPM. В настоящем разделе мы посмотрим, как связаны эффективность работы оборудования и эффективность потока, какое значение в масштабе всего потока создания ценности имеет эффективная работа оборудования, а также посмотрим, как TPM влияет на общую производительность (участка, цеха, технологической цепочки и т.д.).

Подробнее на понятии эффективности работы оборудования мы остановимся позже, когда будем рассматривать основные показатели работы оборудования. Но уже сейчас следует получить общее представление об эффективности. Эффективным на 100% является такая работа оборудования, при которой за определённый промежуток времени оборудование отработало без остановок, с максимальной скоростью (с паспортной производительностью), выпустив 100% качественный продукт, не требующий доработок.

Именно эти три ключевых фактора мы будем подразумевать всегда, говоря об эффективности работы оборудования:

· 100% качество

· Максимальная скорость (производительность)

· Отсутствие любых простоев

Общая эффективность потока, в свою очередь, представляет собой аналогичное понятие, применительно к отдельному потоку (например, участку, цеху, отдельной технологической цепочке). Очень редко бывает так, что продукт производится на одной единице оборудования. Как правило, в производстве продукта всегда задействовано несколько единиц оборудования, на которых параллельно или последовательно обрабатывается незавершённый продукт или его составная часть. Чаще всего встречаются последовательные цепочки.

Так вот, эффективность такой цепочки напрямую зависит от эффективности всех её составляющих, это и есть эффективность потока.

Например, если рассмотреть только одну составляющую эффективности, такую, как качество, то можно увидеть, что при 90% качестве на каждой единице оборудования, качество потока будет гораздо меньше этой величины. Например, если два станка работают последовательно и выдают 90% качественного продукта каждый, то после второго станка выходит уже 0,9х0,9=0,81 или 81% качественного продукта по отношению к тому объёму, который вошёл в поток в начале. Если три станка работают с аналогичной долей годной продукции, то на выходе потока выйдет только 0,9х0,9х0,9=0,729 или 72,9% годной продукции, т.к. на каждую операцию её поступает на 10% меньше.

Аналогичную систему расчётов можно применить ко всем трём составляющим эффективности работы оборудования. То есть, общая эффективность потока прямо пропорциональна эффективности каждой его составляющей, в нашем случае, эффективности каждой единицы оборудования. Математически всё верно и просто. Однако, на практике, всегда существует множество нюансов, которые невозможно учесть общими математическими формулами. Оборудование может работать с разным доступным временем: с разной сменностью, один или несколько станков со сверхурочными работами и т. д. Поэтому, недостаточная эффективность одной или нескольких единиц оборудования может компенсироваться запасами незавершённого производства.

Например, зная, что 2-й станок постоянно ломается и делает брак, руководство принимает решение эксплуатировать его 24 часа в сутки, накапливая запасы, которые постепенно будут вырабатываться. Это самое распространённое, но не самое эффективное решение с точки зрения подходов TPM.

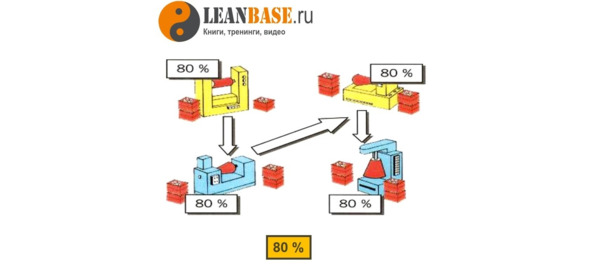

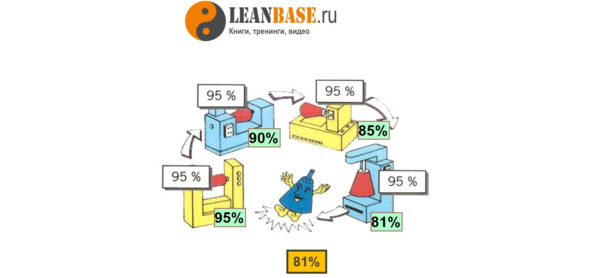

Обратите внимание на рисунок, я часто привожу его в своих презентациях, объясняя понятие эффективности потока. В качестве примера мы представили среднестатистический поток создания ценности. Технологическая цепочка состоит из четырёх операций. До и после каждой операции находятся запасы незавершённого производства (красные ящики). Средняя эффективность каждой единицы оборудования указана в процентах на белом фоне. Для простоты возьмём эффективность каждой единицы оборудования по 80%.

Цифра 80% на оранжевом фоне в нижней части рисунка означает общую эффективность потока. Благодаря тому, что в потоке есть множество запасов незавершённого производства, эта величина остаётся такой большой. По сути, она означает, что этими самыми запасами между операциями компенсируется и снижение скорости, и выпуск некачественной продукции, и потери доступного времени. Предположим, что объёма этих запасов хватает на всё это.

Стоит отметить, что если бы существовало узкое место: оборудование с более низкой эффективностью, например, 60%, то общая эффективность потока была бы уже 60%. Это означает, что в эффективность (ели желаете, производительность) любого потока ограничена его узким местом (наименьшей эффективностью одной из его составляющих).

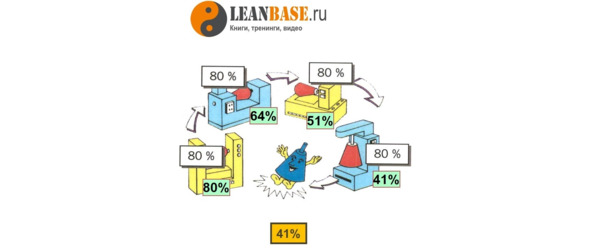

Теперь посмотрим на поток с точки зрения lean и Бережливого производства. Как мы знаем, наиболее эффективный поток, наиболее быстрый и экономичный с точки зрения затрат, это поток в одно изделие. Это поток без запасов незавершённого производства, где продукт незамедлительно попадает с предыдущей на последующую операцию, без ожидания своей очереди в груде запасов. Без незавершённого производства, продукт будет проходить поток максимально быстро (максимально сокращается время исполнения заказа), деньги предприятия, которые раньше лежали в виде незавершённого производства, будут работать на благо предприятия. Преимуществ потока без запасов незавершённого производства очень много и их перечисление, и объяснение потребовало бы написания отдельного раздела книги. В данной книге мы не будем на этом останавливаться. Сейчас важно представить себе «бережливый» поток, выстроенный непрерывно и без запасов незавершённого производства. Как тогда будет выглядеть общая эффективность потока?

Если вы серьёзно намерены заниматься Бережливым производством и развёртыванием TPM, то вам всерьёз следует задуматься не только об эффективности отдельных единиц оборудования, но и о выстраивании быстрого и «бережливого» потока. Именно поэтому нам важно рассмотреть этот пример.

Обратите внимание на рисунок. Эффективность каждой единицы оборудования осталась прежней: 80%. Зато эффективность отдельных частей этого потока постепенно уменьшается. Так, уже после второго станка эффективность падает до 0,8х0,8=0,64 или 64%.

После третьего станка эффективность равна 0,8х0,8х0,8=0,51 или 51%.

Общая эффективность потока равна 0,8х0,8х0,8х0,8=0,41 или 41%, т.е. в два раза меньше, чем эффективность отдельного оборудования.

Именно поэтому, работая в направлении Бережливого производства важно не забывать повышать эффективность работы оборудования.

Представьте, что если увеличить эффективность каждой единицы оборудования с 80-и до 85-и процентов, то общая эффективность потока вырастет до 52%. То есть, более чем на 10%. А если увеличить эффективность каждой единицы оборудования до 95% (обратите внимание на рисунок), то общая эффективность потока будет уже 81%.

Достичь идеального значения в 100% достаточно сложно, однако вы можете шаг за шагом приближаться к нему. На первых шагах развёртывания Всеобщего обслуживания оборудования, важно понимать эту нелинейную зависимость. Как вы видите, чтобы держать общую эффективность потока в 81% нужно достичь 95-и процентной эффективности работы каждого станка. Кроме того, важно обращать внимание на оборудование с наименьшей эффективностью, т.к. увеличение эффективности там даст двойной эффект для всего потока.

Тереть вы знаете, как связаны эффективность работы оборудования и эффективность потока. Вы можете представить, какое значение в масштабе всего потока создания ценности имеет эффективная работа оборудования. К тому же, в реальных потоках и в реальных технологических цепочках может быть не 4 единицы оборудования, а 14 и более единиц. Одна из основных задач TPM является повышение эффективности работы оборудования, как это отражается на благополучии организации, через влияние на общую производительность, вы видите.

Как можно управлять работоспособностью оборудования?

В настоящем разделе мы рассмотрим общую концепцию управления работоспособностью оборудования, которую применяют, не только развёртывая TPM, но и в целом в работе с оборудованием. В основе концепции лежат ключевые понятия, которые часто можно встретить в литературе, посвящённой управлению ремонтами и работоспособностью оборудования. Для нас эта концепция представляет интерес как новый взгляд на вопрос управления работоспособностью оборудования. Несмотря на то, что концепция – это лишь общее представление, она не даёт конкретных решений, но она позволяет спроектировать и выстроить собственную систему управления оборудованием.

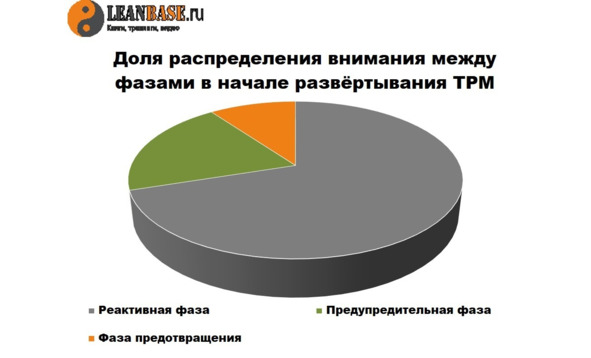

Начнём с основных понятий, которые наиболее важны нам для понимания. Рассмотрим фазы управления работоспособностью оборудования с точки зрения исключения простоев и поломок. Здесь принципиально выделяют три фазы:

Реактивная (Reactive) фаза.

По-другому её можно перевести как фаза реакции на поломку. Поломка уже случилась и на неё следует быстро среагировать и устранить. На этой фазе устраняется поломка, и сокращаются простои оборудования из-за поломок и неисправностей. Как вы помните, время простоя состоит из трёх принципиальных частей: времени реакции, ремонта и запуска. Реактивная фаза предполагает работу со всеми этими тремя составляющими. На уровне рабочих применяется быстрая подача сигнала, подготовка рабочего места к ремонту. На уровне ремонтника применяется быстрая реакция, повышение степени готовности, обеспеченность инструментом и запасными частями и т. д. Кроме этого, могут применяться различные организационные и административные решения.

Это наиболее распространённая фаза, в которой работает большинство российских компаний. Самое главное, что оборудование уже сломалось, т.е. произошла поломка. Оно остановилось и основная задача здесь – быстро его запустить, т.е. минимизировать неизбежный ущерб.

Как правило, работа в направлении развёртывания TPM, применительно к повышению эффективности работы оборудования, начинается с реактивной фазы, точнее, с её оптимизации и улучшения. Если поломки происходят, от этого никуда не денешься, и нужно уметь их быстро устранять. О направлениях и методах оптимизации реактивной фазы подробнее рассказывается на протяжении всей книги в частях Автономное обслуживание и Профессиональное обслуживание.

Предупредительная (Preventive) фаза.

Следующая фаза представляет собой работу в направлении предупреждения возникновения поломок. Поломка ещё не случилась, оборудование ещё не остановилось, однако мы можем предупредить это, выполнив определённый набор мероприятий. Как правило, такой набор мероприятий, который избавит нас от потенциальной поломки, стоит гораздо дешевле устранения этой самой поломки. Речь здесь идёт не только о деньгах, а обо всех ресурсах, например, о времени персонала, ритмичности потока и т. д. Работа в направлении улучшения предупредительной фазы выгодна и необходима, однако она не исключает работу в направлении реактивной фазы. Нельзя заниматься только предупреждением, особенно когда имеется много поломок.

Предупредительная фаза предполагает согласованную работу ремонтного и производственного персонала. На уровне рабочих – это автономное обслуживание оборудования, обучение работников, визуализация. На уровне ремонтных служб – предсказание износа, обучение операторов, решение проблем, восстановление узлов. Более подробно о направлениях и методах оптимизации предупредительной фазы также рассказывается на протяжении всей книги в частях Автономное обслуживание и Профессиональное обслуживание.