Полная версия

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

TPM. Философия эффективного оборудования

Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Филипп Семенычев

© Филипп Семенычев, 2025

ISBN 978-5-0065-5264-7

Создано в интеллектуальной издательской системе Ridero

От автора

Уважаемый читатель, представляю вашему вниманию очередную книгу на тему повышения эффективности производства. На этот раз мы рассмотрим такое объёмное направление lean, как TPM – Всеобщее обслуживание оборудования.

Данная тема настолько глубока, что развёртывание TPM на предприятии часто приравнивается к развёртыванию lean или Бережливого производства. Это на самом деле так. TPM несёт в себе особую философию, имеет несколько направлений развития, охватывает всю организацию, а также включает собственный набор методов и инструментов. Всё перечисленное применяется для повышения эффективности работы оборудования.

Материал, представленный в настоящей книге, является первым наиболее полным описанием TPM на русском языке. Многие принципы, изложенные в книге, могут показаться непривычными и даже неработоспособными. Тем не менее, здесь нет ничего невозможного, так работает большинство западных и японских компаний. Вы читаете не художественное произведение, и материал настоящей книги не выдуман. Он сформулирован на основе многолетнего практического опыта реализации проектов по улучшениям, а также из работы с серьёзными западными специалистами.

Поэтому, читайте и совершенствуйтесь. В настоящей книге есть всё необходимое для этого, осталось только добавить желания и настойчивости. Результат не заставит долго ждать.

Введение

Настоящая книга посвящена одному из серьёзных направлений Бережливого производства и lean, которое принято называть TPM – Всеобщим обслуживанием оборудования. Несмотря на то, что в большинстве источников информации: в интернете, на семинарах и даже в книгах, TPM часто называют инструментом, это не совсем верно. TPM – это целое направление работ, особая философия, а не просто инструмент. Изучая материал настоящей книги, вы увидите, что TPM – это совокупность рядя принципов, методов и инструментов, объединённых одной задачей – сделать работу оборудования максимально эффективной.

Поэтому комплексное изучение TPM невозможно просто на примерах применения отдельных инструментов. Точнее, это не даст такого результата, какой мы ожидаем от его применения. К изучению TPM, как и к изучению Бережливого производства в целом, лучше подходить с философской и культурной точки зрения. Следует понять суть эффективности работы оборудования, осознать причинно-следственные связи, опутывающие процесс эксплуатации оборудования и его ремонта. А также следует понять роль каждого работника в процессе повышения эффективности работы предприятия. Последнее с точки зрения философии TPM, достигается путём повышения эффективности работы оборудования, создающего ценность для конечного потребителя.

Для комплексного изучения метода TPM, а также для того, чтобы структурировать столь большие объёмы информации, книга поделена принципиально на 5 частей:

1. Общая информация о TPM.

Здесь вы получите общую информацию о TPM и прочувствуете его философию. Вы познакомитесь с основными понятиями и сформируете первое представление о развёртывании TPM. Однако не спешите начинать работу, успех заключается во множестве нюансов, о которых подробно будет рассказано далее. Основная задача первой части – изменить взгляд на вопрос обслуживания и эксплуатации оборудования, изменить привычную парадигму. Многие подходы к работе, которые вы изучите в первом разделе, противоречат общепринятым и сложившимся ещё в советское время подходам. У многих читателей появится желание отложить книгу и, со словами «какой вздор», «это у нас не применимо», «так только японцы могут работать», «у нас другой менталитет» и т. д. Это означает присутствие той самой старой парадигмы, которая будет мешать вам развёртывать TPM, даже если вы пропустите первую часть и перейдёте к конкретным инструментам и решениям. Несмотря на то, что первая часть не изобилует примерами из практики и конкретными инструментами, а представляет собой описание философии: неких абстрактных вещей, она наиболее важная для комплексного развёртывания метода TPM.

2. Автономное обслуживание оборудования.

Во второй части вы познакомитесь с подробным описанием наиболее популярного направления TPM. Стоит отметить, что из 8-и направлений развёртывания TPM, Автономное обслуживание оборудования в России является единственным направлением, по которому существует наработанный опыт и положительные примеры улучшений. Более того, в России часто можно встретить приравнивание понятий TPM и Автономного обслуживания оборудования. Поэтому, этому направлению посвящена отдельная часть. Вы познакомитесь не только с подробным описанием шагов Автономного обслуживания, но и с конкретными инструментами и примерами, которые уже были опробованы на практике в ряде российских компаний. Это та информация, с которой начнётся ваша практическая работа в направлении развёртывания TPM, поэтому она достаточно проста для понимания и реализации.

3. Профессиональное обслуживание.

Это также одно из 8- направлений развёртывания TPM, однако, в отличие от предыдущего направления, в России очень мало достойных примеров развёртывания Профессионального обслуживания. Тем не менее, благодаря опыту ряда западных и совместных предприятий, существует достаточно подробной информации, чтобы описать подходы Профессионального обслуживания. В третьей части мы подробно рассмотрим девять подходов, которые заинтересуют в первую очередь представителей ремонтных служб, т.е. тех, кто занимается профессиональным ремонтом и обслуживанием оборудования. Информация, представленная в разделе не сложная для понимания, однако, она часто противоречит существующим вредным парадигмам. Будьте внимательны.

4. Показатели в TPM.

Отдельной частью выделена работа с ключевыми показателями, применяемыми при обслуживании оборудования. В разделе приводится не только описание наиболее распространённых и зарекомендовавших себя показателей, но и приводится описание подходов работы с ними: способы сбора данных с минимальными потерями, подходы к аналитике, к решению проблем и т. д. Информация раздела необходима для организации постоянной аналитической работы, для оценки эффективности реализуемых мероприятий и для организации контроля над постоянным повышением эффективности работы оборудования.

5. Системное развёртывание TPM.

В заключительной части описывается вся информация, связанная с организацией системной работы, т.е. с вовлечением всех служб. Также прорабатывается информация, связанная с изменениями системы в организации, необходимыми для распространения философии TPM и вовлечения всех в повышение эффективности работы оборудования. Затрагиваются вопросы изменения системы обучения персонала, вовлечение вспомогательных служб, а также культурные особенности, связанные с изменением привычек и парадигм в области обслуживания оборудования. Информация, изложенная здесь необходима для перехода от получения единичных и кратковременных результатов к постоянной системной работе по повышению эффективности обслуживания оборудования.

Переняв инструменты и примеры из настоящей книги, вы непременно получите быстрые и ощутимые результаты. Однако следует понимать, что выстраивание системы, которая будет осуществлять постоянную работу в направлении TPM (повышения эффективности работы оборудования), в долгосрочной перспективе даст на много большие результаты. Не пренебрегайте принципами и советами, результат которых вы не можете увидеть незамедлительно. В будущем они принесут вам на много большую пользу.

Удачи вам в освоении тонкостей Всеобщего обслуживания оборудования!

Что такое TPM?

К сожалению, невозможно просто ответить на такой глубокий вопрос, даже выделив ему отдельный раздел книги. Тем не менее, мы попробуем это сделать, чтобы сформировать первичное представление о TPM у тех, кто впервые столкнулся с этой аббревиатурой.

Сам вопрос «что такое TPM?» можно сравнить с вопросами «что такое Бережливое производство?» или «что такое жизнь?», т.к. ответ определением из словаря, не просто не даст ни малейшего представления, а даже вызовет отвращение.

Например, если бы я не занимался Бережливым производством, и спросил у кого-нибудь, что это такое, меня вряд ли устроил бы ответ в виде определения из ГОСТа. Более того, я бы счёл, что это какая-то заумная чушь, не достойная моего внимания.

Разумеется, на самом деле я так не считаю, однако, чтобы избежать неправильного представления или негативного восприятия, я старюсь не отвечать в двух словах на столь сложные вопросы.

В настоящем разделе мы дадим определение и поясним общие направления работ в TPM. Основные подходы к работе с оборудованием (к эксплуатации, ремонту, оценке эффективности и прочему) подробно описываются далее в отдельных разделах книги. Первая часть книги формирует основное понимание философии TPM: принципов и подходов, последующие же части уже дополняют недостающие моменты.

Термин TPM встречается во всей книге. TPM – Total Productive Maintenance, что переводится на русский язык, как Всеобщее обслуживание оборудования.

Этот термин уже устоялся в нашей стране и практически не имеет иного перевода. Именно поэтому в настоящей книге термин TPM и Всеобщее обслуживание оборудования употребляются как синонимы. Используются оба термина в зависимости от ситуации. В различной литературе, в статьях и журналах можно встретить такие определения, как Автономное обслуживание оборудования и планово-предупредительное обслуживание оборудования. Часто их отождествляют с понятием TPM, что совершенно не верно. Автономное обслуживание оборудования, так же и планово-предупредительное обслуживание (в настоящей книге – Профессиональное обслуживание) – это всего лишь два из восьми направлений развёртывания TPM.

В разных источниках информации приводятся разные определения TPM, они не объясняют, что это такое, либо описывают лишь отдельные стороны TPM. Тем не менее, приведём наиболее полные из них.

TPM – это философия управления оборудованием, направленная на повышение эффективности компании путём повышения эффективности работы оборудования.

TPM – это система направленная на повышение производительности оборудования, посредством правильного обслуживания и исключения всех видов потерь в работе оборудования.

Применение метода TPM особо актуально в организациях, применяющих достаточно сложное, ответственное, а также устаревшее (морально и физически) оборудование. Именно там больше всего возможностей для получения быстрого и большого эффекта. С другой стороны, в новых производствах и на новом оборудовании, применение подходов TPM необходимо никак ни меньше, чтобы максимально сохранить эффективную работу оборудования.

Отметим ещё несколько особенностей TPM:

· TPM— часть lean и Бережливого производства.

Не смотря на наличие большого количества собственных инструментов и подходов (применимых только в отношении к оборудованию), TPM является частью lean, одним из направлений совершенствования. Общие принципы lean справедливы в любых процессах, в том числе и при обслуживании и эксплуатации оборудования. Философия TPM ничем не противоречит, а наоборот, гармонично дополняет философию lean.

· Всеобщее вовлечение персонала.

Уже из слова «всеобщее» понятно, что каждый работник компании, кто, так или иначе, может повлиять на эффективность работы оборудования, вовлекается в работу. Работа предполагает вовлечение всего персонала. В первую очередь – это ремонтный и производственный (эксплуатирующий) персонал, а также соответствующие руководители. Их работа непосредственно связана с оборудованием.

Но кроме этого в TPM вовлечены и другие службы: технологическая, служба качества, конструкторская и т. п. Все, так или иначе, могут повлиять на эффективность работы оборудования и внести свой вклад в повышение его эффективности. Для устранения простоев оборудования TPM требует участия руководителей всех уровней управления. Основной акцент в работе направляется на предотвращение проблем, которое осуществляет производственный и ремонтный персонал. Об этом мы подробней расскажем в последнем разделе: «Системное развёртывание TPM».

· TPM предполагает разделение ответственности.

Во-первых, между ремонтным и производственным персоналом. Одна из задач – формирование отношений как в современных хороших автосервисах: водитель сам заботится о своём автомобиле, а ремонтный персонал быстро и качественно проводит техническое обслуживание. Он не заинтересован, чтобы водитель часто к нему заезжал. Такое же разделение ответственности предполагается и среди прочих служб компании.

· Работа на предупреждение, а не на исправление.

Не смотря на обширный набор инструментов и подходов, направленных на повышение эффективности работы оборудования, в основе TPM лежит принцип предупреждения. Не секрет, что лучше предсказать и предотвратить поломку или неисправность, чем потом героически с ней бороться. На этом принципе основана большая часть подходов и инструментов TPM.

· Организация рабочих мест (система 5S) – основа улучшений.

Не зря все преобразования, в соответствии с классическими теориями развития Бережливого производства, начинаются с организации рабочих мест. Это основное условие для начала развёртывания TPM. О методе организации рабочих мест подробно написано в книге «5S. Организация рабочих мест». Там вы найдёте и пошаговые методики, и конкретные решения, и множество примеров. Рациональная организация рабочих мест позволяет устранить основные потери на рабочих местах, в том числе и на оборудовании. Она позволяет стабилизировать процессы. Более стабильным и предсказуемым становится качество и производительность, что позволяет дальше реализовывать улучшения. Самое важное, что организация рабочих мест вовлекает и заинтересовывает персонал. Поэтому 5S называют фундаментом для совершенствования.

· TPM – это философия.

Система предполагает формирование новой культуры в организации: бережливой культуры. В ходе развёртывания TPM формируется бережливое отношение к оборудованию, меняются подходы к его обслуживанию и ремонту. В центр ставится оборудование, т.к. именно оно создаёт ценность для Заказчика, т.к. именно благодаря ему производится продукт, компания получает деньги и имеет возможность развиваться.

Приведённый перечень особенностей TPM далеко нельзя назвать исчерпывающим. Здесь приведены лишь основы, которые необходимы для того, чтобы продолжить изучать подходы и философию TPM. Читая далее настоящую книгу, мы поможем вам взглянуть с разных точек зрения на процессы, связанные с работой оборудования. Это поможет вам сформировать более глубокое представление о подходах и принципах Всеобщего обслуживания оборудования. На них основаны все методы и инструменты, которые описываются в дальнейших разделах.

Какие потери можно встретить в работе оборудования?

В настоящем разделе мы приведём наиболее широкую классификацию потерь, которые можно встретить в работе любого оборудования. Разумеется, для каждого отдельного оборудования будут характерны определённые собственные потери. Однако, так или иначе, о каких бы видах оборудования не шла речь, всегда можно выявить потери, относящиеся к тому или иному виду приведённой классификации.

Для тех, кто не знаком с базовыми понятиями Бережливого производства, сделаем краткое отступление и объясним, что такое потери. С точки зрения классических понятий, потери – это все действия, не добавляющие ценности, на которые затрачиваются ресурсы. Это действия, за которые Заказчик (конечный потребитель) не готов платить деньги. Если поставить себя на место Заказчика, то можно понять, что его интересует только быстрое получение готового продукта с минимальными затратами (по минимальной цене). Это означает, что он готов платить только за те операции. Или за тот момент времени, когда продукт видоизменяется и приобретает свойства, формы, качество, конфигурацию и т.д., нужную Заказчику.

Например, когда продукт обрабатывается на оборудовании – это ценность. А когда он ждёт переналадки, устранения неисправности или прихода оператора – это всё потери. Заказчик не желает платить за это время.

Разумеется, вы скажете, что Заказчик, так или иначе, платит за всю работу. И вы будете правы. Когда мы рассуждаем категориями ценность – потеря, мы не говорим о структуре себестоимости и ценообразовании. Нам нужно поставить себя на место Заказчика (абстрактного персонажа) и подумать, что с его точки зрения ему нужно от продукта. Поняв это, мы можем увидеть всё лишнее, что существует в процессе производства продукта. Только после этого мы можем попытаться максимально сократить всё лишнее.

В принятой классификации выделяют 7 видов потерь: перепроизводство, излишние запасы, транспортировку, перемещения, ожидание, излишнюю обработку, дефекты и переделки. Мы не будем разбирать каждый вид подробно. Если вам интересно, вы можете обратиться к статьям на сайте leanbase.ru. Остановимся на особой классификации потерь, которые можно выявить в работе оборудования. Уже из определения понятий «ценность» и «потеря» становится ясно, что всё, что задерживает обработку или изготовление продукта на оборудовании, будет являться потерей. Далее вы это увидите.

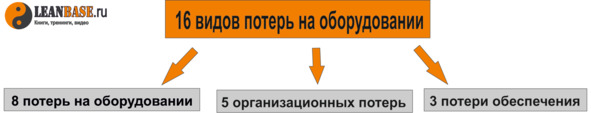

Применительно к работе оборудования, по разным классификациям различают от 6 до 16-и видов потерь. Мы рассмотрим самую широкую и подробную классификацию, чтобы охватить все нюансы работы оборудования.

Прежде чем перейти, непосредственно к классификации, нам нужно понимать её важность в процессе улучшения оборудования и в развёртывании системы TPM в целом. Знание основных видов потерь позволяет в первую очередь сконцентрировать внимание на их поиск и устранение. В общепринятом понимании основная потеря на оборудовании – это поломка и дальнейший простой оборудования. Это означает, что основной фокус работ направлен на устранение и исключение поломок. Это хорошо, однако, кроме поломок существует ещё как минимум 15 направлений работ, над которыми можно поразмышлять и получить результаты. Знание и понимание приведённой классификации расширяет взгляд на проблему эффективной работы оборудования. Именно поэтому, данная информация приводится в самом начале книги. Для того чтобы успешно развёртывать систему TPM, нужно в первую очередь осознать все потери, существующие в работе оборудования в настоящее время. С другой стороны, так как мы говорим о развёртывании системы TPM, приведённая классификация помогает более равномерно распределить работу по устранению тех или иных потерь. Например, разные ответственные руководители или разные службы могут оказывать влияние на различные потери, поэтому логично, если они будут заниматься их устранением.

Принципиально приведённую классификацию из 16-и видов потерь можно разделить на три части:

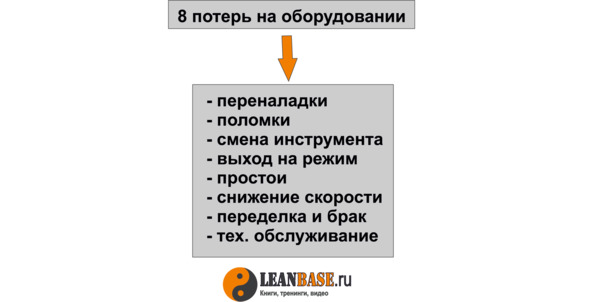

· 8 классических видов потерь в работе оборудования – это те потери, которые видны сразу. Как правило, их не надо долго объяснять, они просты и понятны. Их можно увидеть и побороть.

· 5 организационных потерь на оборудовании – менее доступны для привычного взгляда, поэтому рекомендуем изучить их более подробно. Эти потери сложнее заметить, но они оказывают ничуть не меньше влияния на эффективность работы оборудования.

· 3 потери обеспечения – потери по определению, т.к. они предполагают затраты реальных ресурсов без добавления ценности продукту. Это ещё более скрытые потери, на которые, как правило, не обращают должного внимания.

Рассмотрим их подробней, начиная с простых и понятных 8-и классических видов потерь. Как вы можете увидеть, каждый вид потерь останавливает или замедляет работу оборудования, т.е. прекращает видоизменение продукта, тем самым снижает долю времени создания ценности. Идеальный вариант эффективной работы любого оборудования – безостановочная работа с максимальной скоростью и ритмичной выдачей только годного продукта. От этого идеального варианта и отталкиваются классические 8 видов потерь на оборудовании. Каждый из видов потерь тем или иным образом нарушает эту идеальную картину.

1. Потери из-за переналадки оборудования (переналадка).

Это потери, связанные с затратами времени на переналадку оборудования при изменении вида выпускаемой продукции. Обратимся к определению. Время переналадки – это промежуток времени с момента окончания изготовления изделия «А» и выходом первого годного изделия «В».

Из определения становится ясно, что потеря переналадки включает в себя не только само время съёма старой и установки новой оснастки. Переналадка включает в себя время подготовки к замене оснастки (например, остывание, слив жидкостей, сброс давления и т.д.), а также запуск процесса производства после замены оснастки (например, проверочные циклы, нагрев, набор жидкости или давления и т.д.). Понимание определения переналадки позволяет более широко взглянуть на её составляющие и принять более результативные решения при её сокращении.

В большинстве случаев, переналадка влечёт за собой необходимость демонтажа элементов оборудования, предназначенных для выпуска предшествующего вида продукции, осмотра, чистки и смазки машин и механизмов, поверки контрольно-измерительных приборов, монтажа оборудования, необходимого для выпуска нового вида продукции и многие другие действия над оборудованием. Всё перечисленное не интересует Заказчика. Он не готов платить за это деньги. Т.к. продукт в это время не производится и не обрабатывается, а просто находится в ожидании.

Для борьбы с таким распространённым видом потерь, как переналадка существует достаточно эффективный метод, под названием SMED (single minute exchange of die), который переводится на русский язык, просто как Быстрая переналадка. Применение этого метода часто относится к теории TPM, т.е. является его частью. Однако набор приёмов и инструментов Быстрой переналадки настолько велик, что в настоящей книге мы его не касаемся. Метод подробно изложен в отдельной книге, под названием «SMED. Методика быстрой переналадки», 2016 год. Там вы найдёте информацию не только о последовательности применения метода, но и о методах организации системной работы, познакомитесь с рядом примеров и решений, связанных со снижением продолжительности переналадки.

К данному виду потерь также относят наладку оборудования. В отличие от переналадки, наладка не предполагает изменение вида производимой продукции, однако она останавливает оборудование. Как правило, к наладке относят регулировку определённых параметров (оснастки, инструмента, положения продукта и т.д.), выполняемые для обеспечения соответствия определённым требованиям (для избегания брака или поломки оборудования).

2. Потери, вызванные поломками машин и механизмов (поломки).

Эти потери, обусловленные нарушениями функционирования оборудования, ведущими к уменьшению количества произведенной продукции и увеличению затрат времени на его ремонт и техническое обслуживание. Далее мы подробнее остановимся на понятии поломка, простой и неисправность, определив их принципиальные различия. Пока, в традиционном понимании, это наиболее распространённый и понятный вид потерь. Оборудование сломалось, оно стоит, а значит, продукт не производится и не обрабатывается.

Стоит отметить, что число выявленных поломок оборудования в результате развёртывания системы TPM, как правило, возрастает. Это связано с более пристальным наблюдением за оборудованием, работе по мониторингу его состояния, с более широким взглядом на эффективность работы оборудования, пониманием скрытых потерь, снижающих его эффективность.

В данную категорию потерь входят различные виды поломок, в том числе следующие: