Полная версия

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

• поломки, сопровождающиеся потерей функциональности оборудования, для устранения которых требуется полная остановка оборудования или линии;

• поломки, устранение которых осуществляется путём замены деталей или узлов;

• поломки, для устранения которых требуется переналадка оборудования (например, необходимо снять на время оснастку).

Полное исключение поломок требует реализации широкого спектра мероприятий, которые описаны в разных частях настоящей книги. Так, например, автономное и профессиональное обслуживание предлагают ряд подходов, направленных на быстрое выявление неисправностей, организацию быстрого реагирования и быстрого устранения поломок (быстрого ремонта), организацию системы профилактических работ (ППР и ТО) и многое другое.

Далее мы разберём все составляющие простоя из-за поломок оборудования, однако уже сейчас следует понимать, что потери, вызванные поломками – это широкий промежуток времени, который включает в себя не только время устранения поломки, но и время реакции, подготовки, диагностики, а также время запуска оборудования.

3. Потери из-за замены режущего инструмента (смена инструмента).

Это потери, связанные с необходимостью замены лезвий, резцов, дисковых пил и других режущих рабочих органов. Не секрет, что материал, из которого они сделаны, со временем приходит в негодность (изнашивается) и, так или иначе, замены неизбежны. Несвоевременная замена может негативно отразиться на качестве выпускаемой продукции, или даже вызвать поломку оборудования. Если сравнивать последние виды потерь, то замена инструмента, конечно же, стоит гораздо дешевле, чем, например, производство, исправление или утилизация брака и повторное производство продукта. То же самое и с поломкой: инструмент всё равно придётся менять, однако потеря времени на устранение поломки добавит дополнительных затрат.

Для устранения данного вида потерь, как правило, прибегают к использованию сплавов повышенной твёрдости при изготовлении режущего инструмента и улучшают условия его работы. Это может быть снижение вибрации, установление оптимальной скорости резки или обработки продукта и прочие технологические меры. Кроме того, для устранения этого вида потерь, прибегают к оптимизации процесса замены, применяя принципы Быстрой переналадки, только уже не к замене оснастки, а к замене инструмента. Дополнительно, стараются перенести процесс замены на время обедов, перерывов, планируемых простоев и т. д. Тем самым накладывают этот вид потерь на другие неизбежные потери, избегая дополнительных остановок оборудования.

4. Потери при запуске оборудования (выход на режим).

Это незаметные на первый взгляд потери, которые связаны с затратами времени на первоначальный пуск оборудования, а также потери из-за выпуска дефектной продукции на не налаженном и не настроенном оборудовании. Как правило, эти потери возникают в начале рабочей смены, при запуске оборудования после выходных и праздничных дней.

Аналогичные потери часто можно встретить в процессе переналадки, когда после смены оснастки приходится настраивать оборудование, выходить на требуемый режим (требуемое качество и производительность). Однако в таком случае, в соответствии с определением понятия «переналадка», эти потери относятся к самому процессу переналадки. Помните, что время переналадки заканчивается с момента появления первого годного изделия следующего наименования.

Потери выхода на режим наблюдаются также при пуске оборудования после капитального ремонта или остановки на техническое обслуживание, после праздников, а также сменных и обеденных перерывов. Некоторое оборудование имеет технологические и конструкторские особенности, которые уже предполагают наличие этого вида потерь.

Самый простой и наглядный пример – это любые печи, будь то печи для термической обработки, для плавки, для сушки и т. п. Так или иначе, чтобы выйти на рабочий режим, т.е. на нужную скорость и качество, печи необходимо прогреть до определённой температур после запуска. Где-то это можно сделать за несколько минут, а где-то на это требуется дюжина часов.

Как бы там ни было, всё это время является потерей по определению, т.к. продукт не видоизменяется, а находится в ожидании готовности оборудования.

5. Потери из-за кратковременной остановки оборудования и его работы на холостом ходу (простои).

Простои, наряду с поломками (вид №2) – самый известный вид потерь на оборудовании. В большинстве компаний, простои являются единственным видом потерь, с которым пытаются усиленно бороться. Этот вид потерь считают, анализируют динамику изменений, разрабатывают мероприятия по их сокращению. Существуют ответственные руководители – представители ремонтных служб, которые непосредственно занимаются устранением простоев. Если некоторые из предыдущих видов потерь часто притягивают к категории «неизбежных» по технологическим или конструкторским причинам, что позволяет со спокойной совестью не бороться с ними, то с простоями так сделать не получится. Они видны всем, и они напрямую отражаются на результате компании. Именно поэтому с ними и борются.

Простои, как правило, обусловлены затратами времени на временную остановку оборудования для регулировки, наладки и мелкого ремонта. Простои могут происходить по организационным, логистическим, техническим и технологическим причинам (например, снова надо остановиться и что-то охладить). Это могут быть остановки на несколько секунд, а могут быть и достаточно длительные остановки. Сюда же относится работа на холостом ходу, т.е. оборудование как таковое не останавливается, однако, останавливается поток производства определённого продукта. В отличие от поломок кратковременные остановки оборудования и его работа на холостом ходу вызваны временными причинами. Например, неправильным расположением деталей на транспортере или обнаружением дефектных изделий, необходимостью наладить работу оборудования для исключения рисков появления некачественного продукта и т. п. Причин может быть очень много. Как правило, в данный вид потерь входят все причины простоев оборудования, не вошедшие в другие виды приведённой классификации.

Такие причины, как обеденный и регламентированный перерыв также часто относят к этой категории.

Для устранения этого вида потерь сначала проводится анализ их причин, а затем реализуются отдельные улучшения.

Отметим ещё одну особенность небольших остановок оборудования, которую необходимо понимать, устраняя потери. Небольшие (секундные) остановки оборудования могут вызывать появление иных видов потерь, например, дефектов или потери времени на выход на заданный режим. Последний случай особенно характерен для крупных линий.

В моей практике был интересный пример. Работая со старыми формовочными линиями для изготовления форм, в которые заливался расплавленный металл, была замечена интересная особенность. При наблюдении за формовочной линией, каждую смену выявлялось от 40 до 200 её микро-остановок. Из-за запаздывания одного из десятков механизмов, линия просто сбрасывала скорость, останавливаясь почти на секунду, и снова продолжала движение. Она не простаивала в традиционном понимании. Однако, казалось-бы простые математические расчёты всех учтённых простоев, скорости и изготовленных форм (годных и бракованных) никогда не сходились, всегда терялось время. Это время терялось на разгон линии и на выход на заданную скорость. Каждая остановка, продолжительностью меньше секунды давала потерь времени примерно в 30 секунд. Представляете?! Это было связано с тем, что продолжительность формовочной линии составляла более 200 метров, а суммарный вес движущихся частей (колёсных пар, платформ, опок с формовочной смесью и залитым металлом) превышала 200 тонн. Таким образом, незаметные на первый взгляд микро-остановки существенно снижали производительность оборудования. В данной классификации их можно отнести именно к простоям.

6. Потери производительности (снижение скорости).

Данные потери обусловлены разницей между запланированной в проекте или паспорте оборудования производительностью и реальной производительностью оборудования. Кроме того, они могут быть определены как разница между максимально возможным и реальным числом выпущенных изделий за единицу времени.

Если объяснять простыми словами, каждый вид оборудования имеет паспортную производительность, которая в большинстве случаев является для него максимальной. Со временем, любое оборудование устаревает, комплектуется не оригинальными запасными частями, изменяется под определённые требования к продукту, сырью и материалам и т. д. Всё меняется и со временем можно заметить, что скорость того или иного оборудования снижается. Это происходит тем быстрее, чем меньше внимания уделяется обслуживанию оборудования.

И мы можем увидеть, что, например, вместо 400 изделий в смену мы получаем 369, при отсутствии простоев или других объясняющих это причин. Если посмотреть на работу оборудования внимательней, понаблюдать и прохронометрировать, то можно увидеть, что одно изделие выходит не каждые 60 секунд, а каждые 65. Это означает, что оборудование работает не с максимальной (паспортной) производительностью, а с более низкой. Получается, что при 400 минутах работы в смену вместо 400 изделий (по одному каждую минуту) производится 400х60/65 = 369 изделий. То есть на 31 изделие меньше или 31 минута в смену тратится на пониженную производительность. И это при разнице в цикле изготовления всего в 5 секунд. В месяц 31 минута при двухсменной работе превращается в 22х2х31=1364 минуты или в 22,7 часа, или почти в 3 напрасно отработанные смены. И всё это потому, что скорость работы оборудования ниже, чем должна быть изначально.

При расчёте величины этой потери, лучше всегда сравнивать фактическое значение с паспортной или максимальной производительностью (если она больше паспортной). Часто существует соблазн узаконить документально пониженную производительность оборудования и не заниматься устранением этого вида потерь. Это самое простое решение для тех, кто не желает повышать эффективность работы оборудования. Вредная парадигма, которую часто можно встретить на Российских предприятиях, проявляется в таких выражениях, как «оборудование не может работать быстрее», «нужно новое оборудование, это ремонтировать бесполезно», «мы посчитали максимальную производительность оборудования, она равна 50% паспортной» и т. д. Если у вас, или у ваших подчинённых есть какая-либо подобная вредная парадигма, постарайтесь как можно быстрее от неё избавиться. Никогда не сравнивайте фактическое значение производительности с установленным вами или ремонтной службой нормативом, только с тем, что написано в паспорте. Если нет паспорта, определите максимальное значение производительности на основание практического опыта и экспериментов.

Устранение потерь производительности представляет собой основное направление повышения коэффициента общей эффективности оборудования и увеличения интенсивности производства. Далее мы не раз подробно остановимся на этой теме.

7. Потери из-за дефектов и необходимости доработки продукции (переделки и брак).

Очевидный и известный вид потерь, который представляет собой потерю ресурсов для устранения дефектов и доработки некондиционной продукции, в частности затратами времени на выполнение этих работ. Если оборудование производит бракованную продукцию (окончательный брак), то очевидные затраты здесь на сырьё и материалы, на оплату времени работы этой и предыдущих операций. Кроме того, это дополнительные затраты на констатацию факта брака и его утилизацию. Если речь идёт о дорабатываемом браке, то помимо дополнительных трудозатрат по доработке, поток движения продукта обрывается, и время исполнения заказа существенно увеличивается.

Проводя аналогию с предыдущим примером, если в смену выпущено 400 изделий, из которых 40 изделий бракованных (10%), то получается, что 40 минут в смену потрачено на производство брака. А это 22х2х40=1760 минут, или 29,3 часа в месяц, что примерно составляет 3,6 смены.

Если говорить о сравнительной стоимости этой потери, то в подавляющем большинстве случаев дешевле остановить оборудования для устранения неисправности, чем производить брак и потом его дорабатывать.

На практике, устраняя потери, часто приходится выбирать между несколькими видами наименее вредный и наименее дорогостоящий вид.

Например, в данном примере, брак стоит 3,6 смены в месяц и если даже устранение причин брака займёт несколько часов, то предприятие всё равно выигрывает в долгосрочной перспективе.

8. Потери из-за запланированных остановок оборудования.

Запланированные остановки могут быть вызваны необходимостью планового технологического обслуживания оборудования, для подготовки к плановому ремонту. Ключевое значение здесь играет слово «плановый», т.к. если оборудование вышло из строя в результате поломки – это уже другой вид потерь в нашей классификации. Здесь мы сами планируем остановку оборудования для его обслуживания и текущего ремонта, до того, как оно сломается. Это хорошая современная практика, т.к. уже давно доказано, что проще и дешевле остановить оборудование на определённое время и провести техобслуживание, чем не останавливать и впоследствии иметь поломки, простаивая гораздо больше времени и тратя на много большие ресурсы на их устранение.

Поэтому этот вид потерь принципиально неустраним полностью, поскольку любое оборудование требует технического обслуживания, однако он безболезненней для производства и гораздо дешевле, чем потери из-за поломок.

Тем не менее, уменьшить потери времени из-за запланированных остановок оборудования всё-таки реально путем улучшения качества ремонта, повышения безопасности труда персонала, обеспечения надёжности функционирования машин, путём выявления текущих неисправностей и работе с ними и применяя многие другие подходы, о которых мы подробно будем рассказывать в разделах Автономное и Профессиональное обслуживание.

9. Потери из-за недостатков менеджмента.

По-другому потерю называют «неверное руководство». Подобные потери вызваны принятием неправильных или несвоевременных решений по управлению производством. Другими словами, для того, чтобы оборудование работало максимально эффективно, нужно эффективно им управлять, принимая правильные решения. Умелое управление заключается в том, чтобы накладывать неизбежные потери в один временной промежуток.

Например, во время технического обслуживания проводить обед и переналадку. В том, чтобы понимать влияние принимаемых решений. Например, что переналадка занимает Х часов времени. В том, чтобы организовывать работу вспомогательных и смежных служб так, чтобы максимально сократить потери на оборудовании, которое создаёт ценность.

Например, своевременный подвоз материалов, запасных частей, наличие нужного количества ремонтного персонала для выполнения планового обслуживания и т. п. От качества принятых руководством решений зависит не только эффективность работы оборудования, но и в целом эффективность работы компании.

10. Потери из-за низкого уровня автоматизации производства.

Этот вид потерь по-другому называют перемещением. В большинстве случаев, работа оборудования не обходится без участия оператора. Оператор устанавливает изделие, снимает его, следит за определёнными параметрами, настраивает и налаживает оборудование. Даже прибегая к принципу многостаночного обслуживания и при работе в производственной ячейке, оператор всё равно тратит достаточно времени на перемещения. В соответствии с принципами организации многостаночного обслуживания, оператор должен перемещаться во время автоматической работы оборудования. Однако, на практике, всё не так просто. В случаях с низким уровнем автоматизации, оборудование (соответственно и продукт) может простаивать в то время, пока оператор перемещается вокруг станков. Перемещения влекут за собой потери человеческих ресурсов и это плохо. Но хуже, когда останавливается поток создания ценности и продукт ожидает возвращения оператора. Это и есть организационные потери, связанные с перемещениями. Такого рода потери устраняются с помощью анализа и рациональной организацией рабочих мест, и рациональной организацией последовательности выполнения работ. Часто прибегают к внедрению автоматизированных систем, нового автоматического оборудования, автоматизации установки и съёма изделий и прочего рода автоматизации.

11. Потери из-за недостатков в организации работы производства (организация линии или потока).

Эти потери связаны со временем ожидания, а также потерями вследствие несогласованной работы оборудования. Представьте технологическую цепочку изготовления какого-либо продукта. Продукт последовательно переходит от оборудования к оборудованию, от операции к операции. Что происходит, если два оборудования, находящиеся друг за другом в технологической цепочке, работают с разной производительностью (с разным временем цикла)?

Например, если второй станок изготавливает продукцию быстрее, чем первый (предыдущий), то он постоянно будет постоянно его ждать. Точнее, он будет ожидать от него незавершённый продукт для своей операции.

Это и есть суть данного вида потерь. Когда существует поток, в нём всегда существуют узкие места и определённая доля несинхронности, из-за чего кто-то будет вынужден ждать, а кто-то производить больше, чем нужно, а потом ждать. Так или иначе, всё это потери, связанные с недостатками организации производства. Очень сложно выстроить поистине синхронный и выровненный поток, однако к этому можно стремиться. Чтобы максимально исключить этот вид потерь, стараются сократить разрывы потока, выровнять время цикла работы оборудования (например, добавив дополнительные единицы оборудования или регулируя скорость), иногда загрузку оборудования выравнивают определённым количеством запасов. Решения могут быть индивидуальны для каждого конкретного потока.

12. Потери из-за нерациональной работы транспорта (логистика).

Тот вид потерь связан с недостатками в организации транспортной системы предприятия: не оптимальными логистическими путями, не рациональными рабочими местами (местами подвоза материалов, комплектующих и т.д.), а также не эффективной коммуникацией в процессе перемещений продукта. Эта проблема особо актуальна на предприятиях, где в работе находится одновременно большое количество изделий разной номенклатуры, или их отдельных составных частей (много материалов, заготовок и т.д.). Суть потери – это ожидание подвоза заготовки, комплектующего или изделия с предыдущей операции. В это время оборудование простаивает и не добавляет ценности продукту. Потеря может быть связана также с низкой скоростью выполнения погрузочно-разгрузочных работ или с недостатком транспортных ресурсов, а также большим количеством таких потерь, как перемещением персонала и т. д. Данный вид потерь относится к организационным потерям, т.к. он устраняется путём оптимизации рабочих мест и логистических потоков.

13. Потери из-за недостатков производственного мониторинга (замеры).

Этот вид потерь представляет собой совокупность всех возможных недостатков производственного мониторинга. Самое распространённое проявление этой потери – это частые замеры изделия в процессе его производства. Как известно, замер не добавляет ценности продукту, однако, часто процесс производства останавливается для проведения того или иного замера. К недостаткам производственного мониторинга можно отнести любые остановки процесса производства для мониторинга процесса производства.

Например, если оператор периодически останавливает оборудование, чтобы открыть кожух и посмотреть на обрабатываемую деталь. Например, когда для визуального осмотра продукта открывается сушило, в результате чего падает температура и увеличивается цикл сушки.

Например, когда оборудование временно останавливается для того, чтобы выполнить анализ продукта и принять решение о дальнейшей его работе.

Примеров может быть масса, суть же заключается в том, что оборудование всегда останавливается, а причина связана с подтверждением свойств и качеств продукта (с мониторингом) для предотвращения появления дефекта.

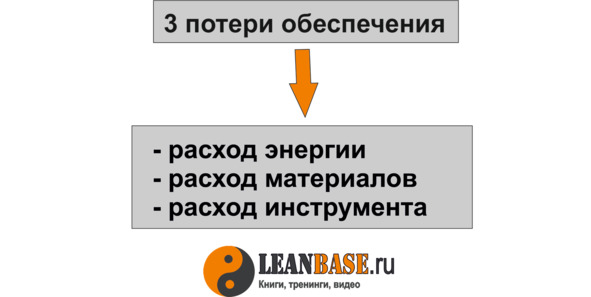

14. Потери энергии.

Эти потери объединяют потери разных видов энергии или энергоносителей, например, электрической энергии, топлива, пара, горячего воздуха или воды. Поскольку стоимость электрической энергии, топлива и других видов энергоносителей часто составляет значительную часть общих издержек, компании заинтересованы в сокращении потерь энергии. Даже если большинство крупных источников потерь данного вида устранены, имеется резерв дальнейших улучшений за счет сокращения малых потерь энергии.

Например, в случае гидравлического оборудования это касается выбора оптимального давления рабочей жидкости в поршнях и времени нахождения оборудования под нагрузкой. Чем выше оба показателя, тем больше затрат энергии в гидравлической системе.

То же самое относится и к выбору оптимальных режимов работы практически любого оборудования (плавка, сушка, резка и т.д.). Часто простые мероприятия по устранению мелких неисправностей дают неплохие результаты. Это может быть устранение утечек сжатого воздуха в системе, устранение потерь тепла, потерь мощности электрической цепи и т. п.

15. Потери готовой продукции и материалов.

Эти потери определяются по разности массы исходного сырья и готовой продукции. Потери этого вида возрастают при увеличении доли отходов, при несовершенстве производственных технологий, неисправности режущего оборудования. Эти потери могут быть также связаны с попаданием в готовую продукцию инородных включений, что ведёт к занижению доли полезного продукта. По сути, это недополученное количество продукта из определённого объёма сырья.

Например, из деревянного кубика с гранью 100 мм. вы не нарежете ножовкой 8 кубиков с гранью ровно 50 мм., хотя математически это возможно. В процессе резки вы потеряете несколько миллиметров с каждого кубика. Чем грубее инструмент, которым вы будете это делать, тем больше будет потерь.

Абсолютно аналогично происходит и при обработке изделия на том или ином оборудовании. Применяя продвинутые технологии, передовой инструмент и подбирая оптимальные режимы, эти потери можно существенно сократить.

16. Потери из-за необходимости ремонта производственного инвентаря и инструмента.

Они зависят от затрат на производство инвентаря, обновление и ремонт, на замену изношенных деталей и инструмента. Чем чаще производится ремонт инвентаря, тем больше эти потери. Стоимость расходных материалов, смазочных масел иногда также учитывается при расчете величины потерь вследствие ремонта инвентаря. Чтобы оценить величину потери, рекомендуется представлять величину этих потерь в расчете на одно изделие. Самый распространённый пример данного вида потерь – это износ режущего инструмента, который может существенно отличаться по стоимости, стойкости и качеству.

Потери обеспечения, в частности, расход энергии, не видны неподготовленному человеку. Чтобы их увидеть, нужно провести определённую аналитическую работу. Часто на них просто не обращают внимания, т.к. эти потери, как и многие другие, ложатся в себестоимость продукта и остаются незамеченными даже для ремонтных служб. Иногда, проведя одну кампанию по устранению этих потерь, о них просто забывают. Разумеется, борьба с этими потерями не является первостепенной задачей при развёртывании Всеобщего обслуживания оборудования, однако снижая затраты, вы так или иначе доберётесь до них.

Понимание приведённой классификации потерь является фундаментальным знанием, которое необходимо нам не только для того, чтобы уметь распознать, выявлять и устранять потери, оно позволяет по-другому взглянуть на процессы работы, связанные с оборудованием. Следует понимать, что устранение потерь одного вида может означать перемещение потерь в другой вид. Вы должны уметь отличать полное устранение потерь и переход одного вида потерь в другой. Это не простая, но и не такая сложная задача. Главное здесь – понимать причинно-следственные связи, опутывающие работу вашего оборудования. Тогда вы сможете управлять потерями, постепенно переводя наиболее опасные, и дорогие из них в менее опасные и дешёвые потери, а затем полностью устранять их.