Полная версия

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Подобные фразы несут скрытый и негативный (с точки зрения бережливого отношения) смысл:

· Фраза предполагает разделение целей.

Работа ремонтного персонала – ремонтировать оборудования, работа производственного персонала – эксплуатировать оборудование и получать продукт. Цель первых – ремонт, цель последних – штуки.

С точки зрения lean и TPM, цель должна быть общая – обеспечить максимальную эффективность работы оборудования. Подобная формулировка цели предполагает иное отношение к работе ремонтного и производственного персонала. Общая цель предполагает более плотное взаимодействие, а также скорейшее выявление и решение проблем.

· Фраза предполагает непринятие ответственности за состояние оборудования ни одним участником.

Очень часто на современных предприятиях встречается ситуация перекладывания ответственности за поломки и в целом за состояние оборудования. Оператор работал, а станок сломался, кто должен нести ответственность? По мнению оператора – ремонтный персонал недостаточно хорошо провёл техническое обслуживание. По мнению ремонтного персонала – оператор небрежно эксплуатировал станок. Ответственность никто на себя не берёт.

С точки зрения lean и TPM, ответственность должна быть единоличная на том, кто эксплуатирует оборудования (за выполнение всех обязанностей по уборке, чистке, автономному обслуживанию оборудования, правильной эксплуатации) и том, кто ремонтирует его (за своевременный и качественный ремонт, техническое обслуживание и бучение операторов). Ответственность в данном случае не означает определение и наказание виновного в случае обнаружения неисправности. Ответственность означает обоюдное желание и действия по скорейшему выявлению причин неисправности и исключению появления этих причин в будущем.

· Фраза подразумевает отсутствие взаимодействия между ремонтной и производственной службами.

Либо оборудование работает и на нём производится продукт, либо оно сломано и находится в ремонте.

С точки зрения lean и TPM, между ремонтным и производственным персоналом должно постоянно осуществляться тесное взаимодействие. Оно может быть организовано разными способами, и далее мы неоднократно остановимся на этом вопросе. Например, оператор может диагностировать неполадку, подготовить место для ремонта, провести профилактическое обслуживание совместно с ремонтным персоналом. Ремонтный персонал может обучить правильным приёмам эксплуатации и диагностики и т. д.

Таким образом, взаимоотношения производственного и ремонтного персонала должны выстраиваться как партнёрские отношения для достижения общих целей. Цели, действительно у всех одни, т.к. заработанная плата, которую зарабатывает каждый работник, поступает благодаря прибыли от произведённого на рабочем оборудовании продукта.

Наилучшая модель отношений между ремонтным и производственным персоналом – это отношение в современных автосервисах. Все заинтересованы в том, чтобы автомобиль работал максимально долго и без поломок. Водитель сам проводит обслуживание своего автомобиля и диагностирует неисправности. Ремонтный персонал даёт гарантии и бесплатно устраняет собственные недоработки. На этой модели взаимоотношений мы ещё остановимся.

Приведём краткое разделение обязанностей между производственным и ремонтным персоналом в виде основных направлений работ.

Ремонтный персонал:

1. Выполнение периодического обслуживания.

2. Предотвращение возникновения поломок.

3. Ремонт оборудования.

4. Оказание помощи производству при автономном обслуживании.

5. Обучение производственного персонала.

Производственный персонал:

1. Проверка и обслуживание оборудования.

2. Оценка и мониторинг износа оборудования.

3. Диагностика и выявление текущих неисправностей.

4. Поддержка оборудования в работоспособном состоянии.

Это всего лишь небольшой перечень того, чем должны заниматься основные участники Всеобщего обслуживания оборудования. Далее мы подробнее рассмотрим каждый пункт в частях Автономное обслуживание и Профессиональное обслуживание.

С другой стороны, следует особенно выделить роль руководителей, т.к. именно от них зависит успех вырабатывания новых привычек и в целом успех развёртывания TPM.

Вот примерные обязанности руководителей производственных и ремонтных служб в развёртывании TPM:

1. Обучение всего персонала, осознание важности.

2. Организация работы малых групп.

3. Формирование нужных парадигм и привычек.

4. Решение проблем.

Если смотреть на вопрос чрез призму принципов lean, то эти обязанности справедливы не только при развёртывании TPM, но и в любой ежедневной работе.

Роли всех остальных служб мы разберём в отдельном разделе. Остальные службы также могут внести свой вклад в развёртывании системы. Например, плановые службы, расставляя приоритеты в загрузке оборудования, службы качества, предоставляя качественную аналитику по влиянию работы оборудования на качество и т. д. Сейчас нам важно понять роли основных участников: производственного и ремонтного персонала, а также понять отличие существующих отношений от той модели, которую нам приписывает TPM, о которой написано в настоящем разделе.

Преимущества и выгоды TPM

Информации в предыдущих разделах настоящей книги уже более чем достаточно, чтобы сформировать правильное представление о системе TPM и её направлениях работы. В настоящем разделе мы остановимся на преимуществах TPM, мы узнаем о том, что может получить предприятие, развёртывая TPM. Мы уже затрагивали этот вопрос, говоря о целях TPM и описывая некоторые подходы к работе. Однако, для успешного развёртывания системы, нам важно осознать все её преимущества. Более того, нам важно уметь правильно и полностью донести эти преимущества до руководителей и подчинённых, до всех работников компании.

Если перейти от глобальных целей системы TPM к её задачам и механизмам работы, мы получаем, что TPMположительно влияет на качество, мотивацию, исполнение заказа и затраты. Другими словами, практически на всю жизнедеятельность компании.

Обратите внимание на рисунок. На нём изображён классический треугольник потребителя. Это то, что интересует любого Заказчика: QDC – quality, delivery, costs или высокое качество продукта, исполнение заказа в оговорённые сроки с минимальной стоимостью. Если все три основные потребности удовлетворяются, предприятие стабильно работает, получая прибыль. Если же Заказчик не удовлетворён хотя-бы по одному из них, начинаются проблемы.

Работа любой компании заключается в постоянной работе в этих трёх направлениях:

· повышение и обеспечение качества продукта

· обеспечение быстрого исполнения заказа (производства и доставки продукта)

· сокращение затрат и снижение себестоимости продукта.

Всё это предполагает развёртывание TPM, дополнительно повышая мотивацию и вовлеченность персонала.

Развёртывание TPM – это в том числе и работа в направлении повышения качества продукта, производящегося на оборудовании. Следует понимать, что доля качественной продукции – это одна из составляющих эффективности. Не может быть на 100% эффективного оборудования, производящего брак. Улучшение качества при работе в направлении TPM предполагает снижение количества отказов. А также снижение доработок и увеличение доли изделий, произведённых с первого раза.

Снижение времени исполнения заказа часто называют улучшением сервиса – также неизбежное последствие развёртывания TPM. В первую очередь увеличивается доступность оборудования и высвобождается время для производства и обслуживания. Благодаря сокращению простоев снижается общее время цикла производства, снижается уровень материально-производственных запасов и размеров партий. Последние в свою очередь существенно влияют на время прохождения продукта по технологической цепочке, т.е. на время исполнения заказа. Промежуток времени с момента подачи сырья в поток, до выхода готового продукта, существенно сокращается. По-другому, продукт больше не ждёт устранения простоя или длительной переналадки, он быстрее попадает к Заказчику.

Всё перечисленное выше автоматически влияет на общие издержки, которые несёт предприятие. Происходит снижение издержек, которых в любой компании насчитывается огромное количество. Например, издержки при эксплуатации и издержки от отказов оборудования, от излишнего перемещения и т. д. Когда оборудование ломается и его ремонтируют, помимо затрат на сам ремонт и убытков от несвоевременной поставки продукции, остаются постоянные затраты. Продукт не производится, а производственному персоналу начисляется заработанная плата, помещения освещаются и отапливаются и т. д. Кроме того, при сокращении промежуточных запасов незавершённого производства и работе меньшими партиями, высвобождается определённая сумма денег, которая ранее была заморожена в этих запасах. Выражаясь экономическими терминами, ускоряется оборачиваемость капитала.

Приведённые выше улучшения, получаемые в результате развёртывания системы TPM, лишь часть огромного перечня преимуществ. Даже если ограничиться этим небольшим перечнем, то следствием будет повышение мотивации работников. Повышение мотивации непременно происходит благодаря тому, что улучшаются условия труда, повышается уровень безопасности на рабочих местах. Кроме того, растёт квалификация работников, они вовлекаются в процесс развёртывания TPM, и расширяется область их деятельности.

Все эти преимущества влияют на благополучие всей компании и отдельных её работников. Понимание этих преимуществ должно стать одной из движущих сил в направлении развёртывания TPM. Постарайтесь осознать каждое преимущество и донести выгоды до всех сотрудников, кто непосредственно участвует в этой интересной и кропотливой работе.

4 условия применения TPM

Продолжаем смотреть на развёртывание системы TPM с разных точек зрения. В настоящем разделе мы посмотрим на условия, которые необходимы для успешного развёртывания TPM, которые могут существенно затормозить или ускорить работу. Из всех условий, которые необходимы для успешной работы в направлении Всеобщего обслуживания оборудования, наиболее критичными, по мнению автора, можно выделить четыре. На них мы и остановимся.

1. Организация рабочих мест (5S).

Это начало начал: то, с чего рекомендуется начинать любые улучшения. Согласно классическим подходам lean, любые улучшения лучше начинать с простых и наглядных изменений, которые будут заметны для работников, которые просто реализовать и повторить. Поэтому, начиная улучшения с организации рабочих мест, компания получает быстрые и видимые результаты.

Мы помним, что в ходе реализации шагов 5S устраняются потери на рабочих местах, персонал вовлекается в улучшения, а процессы работы становятся стабильнее. То же самое относится и к работе оборудования. Недаром, первые шаги автономного обслуживания оборудования, за исключением некоторых отличий, совпадают с шагами 5S. Более подробно на связи 5S и TPM мы остановимся в следующем разделе. Цели здесь такие же: стабилизировать рабочий процесс и вовлечь персонал. Без организации рабочих мест невозможно полностью выполнить остальные приведённые здесь условия.

2. Приведение оборудования в соответствие с паспортными характеристиками.

Это может быть наиболее важное условие, о котором часто забывают, или пренебрегают им ввиду достаточно высокой сложности исполнения. Условие означает восстановление работоспособности оборудования, такой, какая была в самом начале, когда оборудование было новое. Это не означает, что нужно заменить все узлы и детали на оригинальные. Часто бывает невозможно даже найти изготовителей, т.к. они давно закрылись или перепрофилировались. Здесь важно, чтобы оборудование соответствовало первоначальному состоянию по производительности и выдаваемому качеству. Важно устранить все мелкие, и даже незначительные неисправности, вычистить оборудование и придать ему привлекательный вид.

Приведение оборудования к нормальному состоянию необходимо для правильной и адекватной передачи ответственности за него рабочему.

Подумайте сами, если вам дадут помятый автомобиль ВАЗ 2106, где течёт масло и что-то стучит под капотом. Как вы будете его эксплуатировать? Будете ли вы его беречь? Конечно, нет. Но, даже если тот же ВАЗ 2106 вы получите в хорошем состоянии, вы будете максимально поддерживать его в таком виде: чаще мыть, ухаживать и т. д.

Это естественный психологический механизм.

Нарушение этого условия ведёт к тому, что, как бы вы не формализовали ответственность работника за оборудование, подсознательно он её не примет и будет сопротивляться. Порочный круг не разорвётся, т.к. если оборудование «течёт и дымит», т.е. подаёт сигналы о недостаточном обслуживании, то и обслуживание не будет проводиться достаточно качественно, так как сигналы всё равно уже есть.

3. Вовлечение всего персонала.

Мы неоднократно упоминали об этом, как об элементе философии TPM и неотъемлемой части работы в направлении TPM. Теперь мы ещё раз заостряем на этом внимание, но уже как на необходимом условии успешного развёртывания TPM.

Ключевое слово именно «всего» персонала. TPM – это не только забота ремонтной и эксплуатирующей (производственной) службы, а всех на предприятии. Каждый, осознавая необходимость эффективной работы оборудования, может внести свой вклад. Распространённая ошибка заключается в том, что предприятие, которое начинает развёртывать TPM, не работает со всем персоналом над осознанием необходимости повышения эффективности работы оборудования. Каждый должен понимать, как эффективность работы оборудования влияет на поток создания ценности и на благосостояние каждого конкретного сотрудника. Чтобы разорвать порочный круг, каждый работник как минимум должен знать о его существовании. Минимальная цель по вовлечению персонала – доведение нужной информации и помощь в осознании необходимости повышать эффективность работы оборудования. Максимальная цель – участие каждого.

4. Тесное взаимодействие производственного и ремонтного персонала.

Кроме существования порочного круга, о котором говорилось в одном из предыдущих разделов, на практике существует большая проблема, связанная с взаимодействием производственного и ремонтного персонала. На практике часто можно встретить перекладывание вины друг на друга, жёсткую конкуренцию и нежелание сотрудничать.

Здесь следует стремиться организовать взаимоотношения как в хорошем автосервисе: работник заинтересован в эффективной работе оборудования, он спрашивает совета у ремонтника, обслуживает оборудование, диагностирует малейшие неисправности и сообщает о них. Ремонтный персонал своевременно и качественно проводит техническое обслуживание, обучает операторов приёмам правильной эксплуатации и обслуживания. Совместно анализируется работа оборудования, и принимаются меры по повышению эффективности.

Для организации такого взаимодействия нужны единые цели и приоритеты. Можно организовывать периодические собрания (на подобии кружков качества), разрабатывать совместные цели и планы, обсуждать вопросы распределения времени и расставлять приоритеты. Время всегда можно найти: небольшое обслуживание выполнить в обед, снизив время переналадки можно высвободить время для автономного обслуживания и т. д. Есть ряд путей, как организовать тесное взаимодействие, мы не раз будем останавливаться на них в настоящей книге.

Отсутствие работы над улучшением взаимодействия, как правило, приводит к краху системы, точнее остаётся старая система ППР и ТО, только с новым названием. Это совершенно неправильно. Соответственно, большого эффекта от такой работы получить невозможно. Нужен постоянный контроль со стороны руководителей, формирование правильных парадигм и привычек во взаимоотношении производственного и ремонтного персонала, объединение общими целями и мотивация.

Эти четыре условия считаются наиболее важными для начала развёртывания TPM. Информацию о том, как обеспечить выполнение каждого условия, вы найдёте далее. Однако вы уже можете посмотреть на текущую ситуацию в вашей компании и понять, чего вам не хватает для успешного начала развёртывания TPM. Подумайте, как можно обеспечить эти условия у вас? Что можно сделать уже завтра?

Как связаны 5S и TPM?

5S или система организации рабочих мест является базой для развёртывания работ в направлении TPM, так и в целом для улучшений. В настоящем разделе мы не будем подробно разбирать составляющие и инструменты 5S, однако кратко напомним о них.

Подробную информацию о применении метода 5S вы можете почерпнуть из отдельной книги «5S. Организация рабочих мест», 2016 год. В ней, на протяжении 134 страниц подробно описываются подходы, шаги и примеры реализации метода.

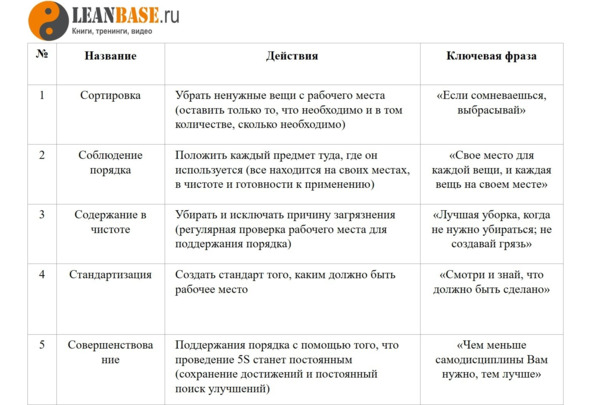

5S – это аббревиатура пяти японских слов, обозначающих порядок улучшения любого рабочего места и его организации. Эта аббревиатура была переведена на английский язык, на котором она также очень гармонично легла на 5S – все пять шагов также начинались с «S». После аббревиатура была переведена на русский язык, и в русском языке также нашлись аналоги, начинающиеся с буквы «С».

С момента основания бережливого производства 5S считается наиболее распространённым и фундаментальным методом, с которого начинается реализация каких-либо улучшений и шагов в направлении бережливого производства.

5S помогает стабилизировать процесс, организовать рабочие места, повысить лояльность персонала. Кроме того, 5S даёт понять коллективу, что улучшения, в первую очередь, начинаются на рабочих местах. Метод помогает вовлечь персонал. В настоящее время о 5S написано достаточно много книг, статей, этот метод по праву является наиболее популярным методом в России.

Первый шаг – это сортировка (SEIRI). Чёткое разделение предметов на нужные и ненужные и избавление от последних. Избавление от хлама, сломанных, неиспользуемых предметов и так далее.

Второй шаг – соблюдение порядка (SEITON). Организация хранения необходимых вещей и предметов, которая позволяет более быстро и просто найти то, что используется ежедневно. Эти вещи находятся под рукой. То, что используется редко – находится где-то на определённом расстоянии (в шкафу, на складе и т.д.)

Первый шаг – это сортировка (SEIRI). Чёткое разделение предметов на нужные и ненужные и избавление от последних. Избавление от хлама, сломанных, неиспользуемых предметов и так далее.

Второй шаг – соблюдение порядка (SEITON). Организация хранения необходимых вещей и предметов, которая позволяет более быстро и просто найти то, что используется ежедневно. Эти вещи находятся под рукой. То, что используется редко – находится где-то на определённом расстоянии (в шкафу, на складе и т.д.).

Пятый шаг – совершенствование (SHITSUKE). Улучшение организации рабочего места, постоянное повторение первых четырёх шагов, выработка привычки улучшать рабочее место и повторять первые четыре шага.

Третий шаг – содержание рабочего места в чистоте и опрятности (SEISO). Это поддержание чистоты и устранение источников загрязнения, постоянная уборка. Это то, что поднимает моральный дух и придаёт рабочему месту красивый, эстетичный и пригодный для работы вид.

Четвёртый шаг – стандартизация (SEIKETSU). Это необходимое условие для выполнения первых трёх правил. Это закрепление первых трёх шагов, документальное либо визуальное. Оно необходимо для улучшения контроля и формирования базы, для выработки привычки.

Пятый шаг – совершенствование (SHITSUKE). Улучшение организации рабочего места, постоянное повторение первых четырёх шагов, выработка привычки улучшать рабочее место и повторять первые четыре шага.

Метод устанавливает пять шагов, выполнение которых направлено на создание оптимальных условий выполнения операций, поддержание порядка, чистоты, аккуратности, экономию времени и энергии для повышения производительности, предотвращения несчастных случаев, снижения загрязнения окружающей среды.

Внимательно прочитайте таблицу и вдумайтесь в ключевые фразы, приписанные каждому шагу 5S. Именно этими фразами руководствуются, проводя кампании по рациональной организации рабочих мест. Это небольшие принципы, следование которым гарантирует успех применения 5S и получение максимальной пользы от него. Рекомендуем вам запомнить их, а лучше разместить в качестве наглядной агитации там, где только начинается работа по рациональной организации рабочих мест.

Метод 5S применим, в том числе и к рабочим местам, расположенным на оборудовании. Причём, в таком случае, дополнительными становятся следующие преимущества:

· Снижение отказов оборудования из-за наличия загрязнений.

· Снижение несчастных случаев по причине захламлённости рабочего места.

· Увеличение доли годной продукции, благодаря исключению мусора, грязи и всего лишнего с рабочего места.

Таким образом, между TPM и 5S существуют абсолютно прямые взаимосвязи, которые мы не имеем права игнорировать, работая в направлении развёртывания TPM.

· Во-первых, без рациональной организации рабочего места, мы не устраним первые видимые потери и не высвободим время на другую, более полезную работу. Как известно, среднестатистический человек на рабочем месте около 80—90% времени занимается не полезной деятельностью (потерями). Он может ходить, перемещать, искать, перебирать что-либо и не добавлять ценность продукту. Разумеется, когда оператор работает на автоматическом оборудовании, никто не обратит внимания на эти потери. Однако они могут рано или поздно повлиять на продукт или процесс. Потери имеют свойство расти и накапливаться, взаимно усиливая друг друга. Содержание рабочего места в соответствии с требованиями 5S помогает избавиться от ряда потерь и высвободить время оператора для более важной работы. Например, для обслуживания, диагностики, мониторинга, уборки и т. д. Без этого развёртывание TPM может зайти в тупик.

· Во-вторых, чистое и опрятное рабочее место позволяет быстрее обслуживать оборудование. Оно позволяет также точнее диагностировать неисправности, выявлять их. Грязь, мусор и беспорядок на рабочем месте демотивируют работника и не способствуют появлению желания обслуживать и ухаживать за той или иной единицей оборудования. Этого просто не хочется делать. С другой стороны, всегда легче и проще выполнить какую-либо работу по обслуживанию или диагностировать какую-либо неисправность, когда оборудование чистое и опрятное. Мы сразу можем увидеть, откуда течёт, сыпется, капает, дымит и т. д. Грязь на рабочем месте всегда препятствует этому. Не зря первые три шага Автономного обслуживания, которое подробно описывается в следующей части, полностью совпадают с шагами 5S, только применительно к оборудованию. Это основа для развёртывания TPM и реализации отдельных его подходов и инструментов. Без постоянной чистки и уборки, без приведения оборудования к чистому и аккуратному состоянию невозможно заниматься Всеобщим обслуживанием. Это как пропустить школу и попасть в институт, или как пропустить строительство фундамента и сразу строить крышу. Применение 5S обеспечивает нам возможность обслуживать оборудование и быстро диагностировать малейшие неисправности.

· В-третьих, существует простая зависимость, заключающаяся в том, что вероятность возникновения самих неисправностей существенно снижается, если оборудование периодически обслуживается и убирается. Грязное и захламлённое оборудование по статистике выходит из строя гораздо чаще. Возможно, причиной этому служит то, что грязь и мусор, пыль и посторонние микрочастицы проникают в механизмы оборудования, вызывая короткие замыкания, засорения коммуникаций, ранний износ движущихся частей и т. п. Возможно, существует другая причина, но факт имеет место быть. Это ещё одна причина применения метода организации рабочих мест на оборудовании.

· В-четвёртых, применение метода 5S укрепляет дисциплину и формирует у персонала бережливые привычки. Они необходимы для формирования бережливого отношения к оборудованию и формирования бережливой культуры в целом. Не секрет, что Бережливое производство и Всеобщее обслуживание оборудования – это определённого рода философия. Это особое отношение к проблемам, процессам, к работе. Это в первую очередь принципы, которыми руководствуются люди в своей деятельности. Только потом это наборы методов и инструментов. Способность бережно относиться к рабочему месту, вверенному инвентарю и инструменту, к оборудованию и т. п. определяет степень успеха в деле развёртывания Бережливого производства и Всеобщего обслуживания оборудования. Применяя 5S на рабочем месте, работники формируют правильные (бережливые) привычки и вместе с ними бережливое отношение к работе, рабочему месту и оборудованию. Организация рабочего места подразумевает вырабатывание привычки убирать его и следить за чистотой. То же самое предполагается с развёртыванием TPM и в частности Автономного обслуживания оборудования.