Полная версия

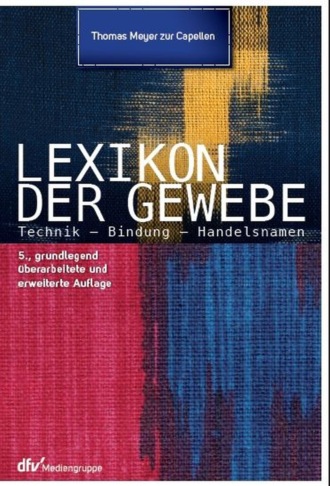

Lexikon der Gewebe

Einsatz: strapazierfähige Bettwäsche, Grundware für Kleider, Blusen, Schürzenstoffe, Deko- und Möbelstoffe.

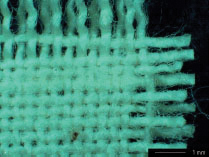

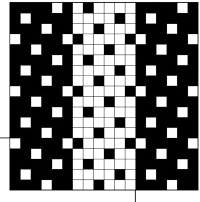

Abb. 1: Cretonne (kräftig) s. Abb. 3

Abb. 2: Renforcé (mittelfein)

Abb. 3: Cretonne (Detail); der kräftigste Gewebetyp aller Nesselgruppen mit seiner typischen Leinwandkonstruktion. Kette und Schuss stehen im gleichen Verhältnis zueinander (z. B. 24 x 24; 34 x 34).

Crinkle, → Crash.

Croisé, engl. = twilled cloth, frz. croiser = kreuzen, geköpert; mit diesem Begriff können fast alle geköperten Baumwollstoffe bezeichnet werden. In der Wollindustrie versteht man unter Croisé eine feine, strich-appretierte, stückgefärbte DOB-Ware aus feinen Streichgarnen in 3-bindigem Kettköper. Momentan eher selten produziert, spielt Croisé aber weiterhin eine wichtige Rolle bei den → Futterstoffen und ist in vielen Faserstoffqualitäten zu erhalten. Auch leichtere Kleiderstoffe in Köperbindung tragen diese Handelsbezeichnung.

Wird Croisé als Futter für den Funktionsbereich verwendet (z. B. Gore-Tex®-Jacken), sollte man auf die exakte Konstruktion und die Ausrüstung achten. Ein Beispiel: 100 % Polyester-Croisé: in der Kette 42 Fd/cm, Garn 50 dtex glatt, im Schuss 29 Fd/cm, Garn 150 dtex texturiert, das Gewicht beträgt ca. 74 g/m2; die Ausrüstung: gefärbt, schiebefest, imprägniert, antistatisch, deodorierend. Croisé ist bei 60 °C waschbar.

Croisé finette, engl. = twill finette; wegen seiner gerauten Oberfläche wird der Croisé finette auch als Feinköper-Barchent bezeichnet. Überwiegend 4-bindiger, gleichseitiger Köper mit hoher Schussdichte. Grundsätzlich geraute Innenseite wie → Finette. Typische Einstellungen: Croisé Finette (K 2/2 Z); 30 x 36 Fd/cm, Nm 50 x 34 oder 32 x 36 Fd/cm, Nm 50 x 50.

Einsatz: Wäsche, Röcke und Kleider.

Crossbred, engl. = crossbred; Kreuzzuchtschafrasse zwischen → Merino und → Cheviot (Mitte des 19. Jahrhunderts). Eine sogenannte Mittelwolle mit einer Faserlänge von ca. 40–150 mm und einem Faserdurchmesser von 24–30 µm (→ Wolle). Für den Textilsektor hat Crossbred nach Merino die größte Bedeutung.

CSB, Chemischer Sauerstoffbedarf, d. h. die Menge Sauerstoff, die benötigt wird, um eine organische Substanz vollständig zu oxidieren. Das Verhältnis BSB 5/CSB von Haushaltsabwässern liegt bei etwa 1:2, die Verhältnisse typischer textiler Abwässer sind ungünstiger, sie liegen zwischen 1:4 und 1:6.

CSR, → Corporate Social Responsibility.

Cuite-Seide, engl. = cuite silk, boiled off silk; vollständig entbastete Zuchtseide, → Seide.

Cuprama, → Cupro; ein Markenname, wie → Cupresa, von der Firma Bayer, Markteinführung 1926. Im Gegensatz zu Cupresa handelt es sich hier um eine Spinnfasertype mit hoher Wollähnlichkeit und großer Feinheit. Sehr begehrt waren Mischungen mit Polyamid (Perlon), auch Merinowolle und Angora waren sehr beliebt. Einsatzbereiche: DOB- und HAKA-Gewebe. Cuprama unterstützte die Festigkeit der Textilprodukte, machte sie weicher und feiner und war kostengünstiger als z. B. reine Merinowolle. Ein Produkt, mit dem der bekannte deutsche Modedesigner Heinz Oestergaard (1916–2003) in den 1950er bis 1970er Jahren viel gearbeitet hat.

Cupresa, → Cupro; ein Markenname, den die Farbenfabriken Bayer 1926 als Kupferseide in den Markt einführten. Cupresa ähnelte bezogen auf Feinheit, Glanz und Festigkeit in hohem Maße der Naturseide. Das Endlosmaterial wurde für Gewebe und Trikotagen, Abendkleider (z. B. Cupresa-Taft) und Wäsche verwendet. Bayer gab zu Beginn der 1950er Jahre eine spezielle Zeitschrift mit dem Namen „Die Kupferspinne“ heraus, in der die Vorzüge und der Einsatzbereich von Cupresa detailliert beschrieben wurden. Cupresa wurde auch als Lavable bezeichnet, ein Halbcrêpe-Gewebe oder umgekehrter → Crêpe de Chine. → Cuprama.

Cupro (Kurzzeichen CUP), Cellulosetyp (Filament), der nach dem Kupferoxid-Ammoniak-Verfahren hergestellt wird (Nassstreckspinnverfahren). Cupro wird unter den Markennamen Bemberg™ (Asahi Kasei Fibers, Japan) gehandelt. Dem Baumwoll-Linters (oder Edelcellulose, → Linters) wird Kupferhydroxid zugefügt. Die daraus entstehende Blaumasse wird mit Ammoniak gemischt und es entsteht eine tiefblaue, viskose Lösung, die gefiltert im Nassstreckspinnverfahren ausgesponnen wird. Cuprofilamente sind sehr feinfädig (0,7–1,9 dtex), ähneln der Seide in Griff und Glanz, können jedoch noch feiner sein (Seidenfeinheit ca. 1,4 dtex).

Eigenschaften: spezifisches Gewicht: 1,52 g/cm3; Feuchtigkeitsaufnahme: 12,5 % (bei 65 % relativer Feuchtigkeit); Reißfestigkeit: 13–18 cN/tex; Optik: hochglänzend bis tiefmatt; Waschbarkeit: als Feinwäsche bei 40 °C sehr gut. Cuprofilamente sollten nicht gerieben und gewrungen werden, es empfiehlt sich, feucht zu bügeln. Cupro-Gewebe hat einen leichten, fließenden Fall, eine geringere Knitteranfälligkeit als Viskose und besitzt keine sehr gute Kreppfähigkeit.

Einsatz: Chiffonsamte (→ Velours-Chiffon), Flor- und auch Grundgewebe, Toile lavable (→ Toile) und → Charmeuse (Kettenwirkware), als Materialmix: Cupro-Leinen und Cupro-Baumwolle, aber auch in 100 %igem Cupro-Gewebe. Herstellerländer sind hier Japan und Italien. In Deutschland ist die Produktion von Cupro aus ökologischen Gründen in den 1980er Jahren eingestellt worden.

Cupro-Spinnfaser, Herstellung wie → Cupro, wobei der Titer an die entsprechende Naturfasertype wie Baumwolle oder Wolle angepasst wird. Cupro-Fasern stellen eine sehr wollige Fasertype dar, die sogar merinoartige Kräuselungen und auch einen entsprechenden Glanz besitzen können. Cupro-Spinnfasern haben folgende Eigenschaften: Sie besitzen eine hohe Nassfestigkeit bei relativ grobem Einzeltiter; wegen der narbigen Oberfläche sind sie gut verspinnbar; ihre Knitteranfälligkeit kann durch eine Kunstharzausrüstung verbessert werden; sie sind mottenunanfällig. Sie eignen sich sehr gut als Mischungen mit Acryl. Beimischungen von Polyamid verbessern die Haltbarkeit. Trotz ihrer Vorteile ist die Faser heute kaum noch von Bedeutung.

Curing, engl. curing = kondensieren; das Kondensieren bezeichnet man im Englischen auch mit „baking“ (engl. to bake = backen). So kommt es im Handel zu merkwürdigen Wortschöpfungen wie z. B. „gebackene Hosen“. Mit diesem Ausrüstungsbegriff werden zwei Verfahren zur Erzeugung von Falteneffekten bezeichnet:

1. Post-Curing, Nachkondensierverfahren: Das Gewebe (nicht konfektioniert) wird in der Appretur mit einem Vernetzer imprägniert (durchtränkt) und vorgetrocknet. Wichtig ist dabei, dass Vernetzer und Katalysator so aufeinander abgestimmt sind, dass die sensibilisierte Ware möglichst lange (ca. drei Monate) ohne vorzeitige Kondensation gelagert werden kann und es keine Überschreitung der Maximalen Arbeitsplatz-Konzentration (MAK-Wert) für Formaldehyd gibt (Deutschland: 0,5 ppm). Man verwendet heute Vernetzer für die formaldehydarme Ausrüstung auf Basis von 1,3-Dimethylol-4,5-dihydroxyethylenharnstoff (engl. 1,3-dimethylol-4,5-dihydroxyethyleneurea, DMDHEU). Der Konfektionär erhält somit eine sensibilisierte, aber noch nicht kondensierte Ware. Das Aushärten erfolgt nach dem Konfektionieren im Härteofen unter kontrollierten Bedingungen. Das Verfahren verspricht (wie jede Ausrüstung) eine Bügelfreiheit auch noch nach 20 Wäschen, ist aber gegenüber dem Pre-Curing etwas teurer. Das Prinzip lässt sich folgendermaßen zusammenfassen: Imprägnieren – Trocknen – Schneiden, Nähen – Pressen – Kondensieren.

Tauchschleuderverfahren (dip tumble process): Bei dieser Variante des Post-Curing-Verfahrens wird das konfektionierte Textil in die Ausrüstungsflotte getaucht, abgeschleudert und im Tumbler auf eine Restfeuchte von 10 % vorgetrocknet. Anschließend wird analog dem Post-Curing-Verfahren gearbeitet, sodass der Ablauf sich folgendermaßen darstellt: Schneiden, Nähen – Imprägnieren – Trocknen – Pressen – Kondensieren. Das Verfahren ist interessant, weil das Rohgewebe konfektioniert und dann gefärbt oder bedruckt werden kann. Hochveredelte Ware ist wegen starker Reservierung nicht färbbar. Problematisch bei dem Verfahren ist die ungleichmäßige Penetration, Trocknung und Kondensation des Artikels an Nähten, Kanten, Bund usw. Dadurch kommt es noch eher als beim normalen Post-Curing-Verfahren zu Festigkeitsproblemen, insbesondere zu geringer Scheuerfestigkeit. Deshalb setzt man DMDHEU ein, der zwar weniger wirksam ist, aber die Festigkeit geringer beeinflusst.

2. Pre-Curing: Bei diesem Verfahren werden Gewebe aus Chemiefasern (meist Polyester) und Cellulosefasern (meist Baumwolle, z. B. 55 % PES, 25 % CO) wie bei der normalen Hochveredlung mit Flotten, die übliche Vernetzer, Katalysatoren und sonstige Ausrüstungsmittel enthalten, imprägniert, getrocknet und kondensiert. Nach dem Konfektionieren erfolgt auf der Hotheat-Presse bei Temperaturen von mindestens 160 °C und hohem Druck die Fixierung der Falten. Damit ergibt sich folgender Ablauf: Imprägnieren – Trocknen – Kondensieren – Schneiden, Nähen – Pressen.

Quelle: BASF, Ludwigshafen, Dr. Reinert.

CVC, Abk. für Chief Value Cotton; Handelsbezeichnung für Importgewebe aus überwiegend wertvoller Baumwolle. Der Baumwollanteil sollte hier über 50 % liegen. CVC ist eine ähnliche Standardbezeichnung wie → TC.

D

D, in Asien übliche Abk. für → Denier (den).

3M, Minnesota Mining & Manufacturing Company, deutsche Tochtergesellschaft: 3M Deutschland GmbH, Neuss, entwickelt weltweit u. a. folgende Produkte:

→ Scotchgard™: Faserschutzausrüstung, wasserabweisend, gegen ölige und wässrige Flecken

→ Thinsulate™ Insulation: optimaler Kälteschutz, Wärmeschutz bei Feuchtigkeit und Nässe

→ Scotchlite™ Reflective Material: Sicherheit bei Dämmerung, hohe Designflexibilität, wasch- und reinigungsbeständig. In Zusammenarbeit mit → Sympatex® Technologies entstand z. B. → Thermotion® Wear. Bei dieser Produktpalette verbindet 3M innovative Technik mit hohem Verbrauchernutzen.

Einsatz: Sport-, Freizeit-, Kinderbekleidung und Berufsbekleidung.

Dacca, auch Dacca-Musseline, benannt nach Dhaka, der Hauptstadt von Bangladesch, einem wichtigen Produktionsort für feine → Musseline und → Batiste. Dacca ist ein klassischer Druckmusseline.

Damassé, engl. = damassé fabric; zweischüssiges Jacquardgewebe für Krawatten, Steppdecken und Dekostoffe. Hochwertige Typen werden in reiner Seide, sonst mit Viskosefilament angeboten. Durch die Zweischüssigkeit zeigen die reich gemusterten Dessins schärfere Konturen. Man unterscheidet den echten und den unechten Damassé.

– Der echte Damassé ist immer zweischüssig und hat einen kettatlasbindigen Fond (Untergrund). Die Figurenbildung wird nur durch die geraden oder ungeraden Schüsse bewirkt. Der Schuss, der nicht zur Musterung beiträgt, bindet zur Stabilisierung in Leinwandbindung ab. Der Fond wird von beiden Schüssen gebildet. Damassés werden im Gegensatz zu Damasten überwiegend bunt gewebt.

– Der unechte Damassé ist eine einkettig-einschüssige Jacquardware (→ Damast, Abb. 12, S. 96), die lediglich durch die reiche Musterung an echte Damassés erinnert. Das bedingt natürlich einen Preisunterschied, wobei im Handel häufiger der unechte Damassé als der echte angeboten wird. → Futterdamassé.

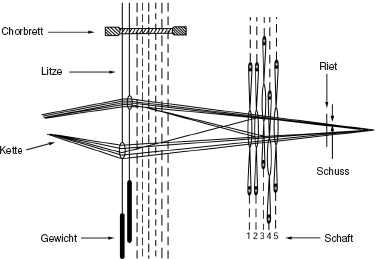

Damast, engl. = damask; nach Damaskus, der Hauptstadt Syriens, benannt; ursprünglich verstand man hierunter einfarbige Seidengewebe mit großzügiger Blumenmusterung in Kett- und Schussatlasbindung. Die toskanische Stadt Lucca war schon im 15. Jh. für ihre prachtvollen Damaste bekannt, die auf Grundlage der chinesischen Seidenstoffe entwickelt wurden. Heute ist der Begriff Damast eine Allgemeinbezeichnung für alle mittel- bis feinfädigen, atlasbindigen Baumwoll- (Bett-Damast, oft mercerisiert), Leinen(Tischwäsche und Sakraltücher), Halbleinen-, Chemiefaser-, Seiden- und Wollgewebe (Möbel-Damaste). Sie kommen überwiegend weiß, seltener unifarbig, aber nicht buntfarbig in den Handel. Man unterscheidet „echte“ Damaste und „unechte“ Damaste. Echte Damaste sind an ihrer „Abtreppung“ zu erkennen. Hier werden sowohl Kett- als auch Schussfäden in Fadengruppen gehoben oder gesenkt, meist in 4er- oder 8er-Gruppen, da durch eine Litze z. B. vier Fäden geführt werden (Abb. 9A). Man erreicht so bei geringer Platinenanzahl große Musterrapporte. Nur aus angesetzten Kett- und Schussatlasbindungen entstehen kontrastreiche Musterungen. Hier sind keine anderen Bindungskonstruktionen erlaubt. Der Webvorgang findet auf Damast-Webmaschinen oder sog. Damast-Jacquardmaschinen statt. Hierbei webt die Jaquardmaschine das Muster und die vorgesetzte Schaftmaschine (Vorder geschirr) die Atlasbindungen (vor 1805 waren es Zampel- oder Zugwebstühle mit Sondereinrichtungen, Abb. 13, S. 97). Beim Zugwebstuhl wurden die Kettfäden, die für die Bindung zuständig waren, zu viert durch die Litzenaugen der Schäfte gezogen und bedingten hierdurch eine grobe Abtreppung der Figuren (siehe Abb. 7 u. 9A und Abb. 13, S. 97). Der unechte Damast wird auch als Jacquard-Damast bezeichnet. Hiermit kann man sowohl Kett- und Schussatlas als auch schattierende Bindungen weben, einschließlich Taft, Köper usw. Damit erreicht man eine wesentlich plastischere Musterbildung mit glatten Konturen und Randbildung, die sich jedoch immer mehr vom klassischen Damast entfernt. Der Atlas- oder Satincharakter muss jedoch vorherrschen, sonst würde trotz unifarbenem Erscheinungsbild die Ware zum „einfachen Jacquard“ umbenannt werden. Damaste werden je nach Verwendungszweck in fünf Gruppen eingeteilt:

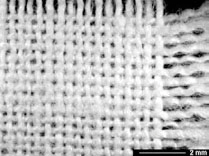

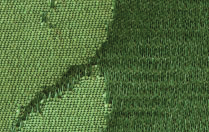

Abb. 1: Echter Damast; die Musterungen entstehen durch die unterschiedliche Lichtreflexion von Kett- und Schussatlas.

Abb. 2: Echter Damast; hier sieht man deutlich die „grobe“ Abtreppung der Figur (siehe S. 95, Abb. 7, 9A und S. 96, Abb. 10).

Abb. 3: Jacquard-Damast; das gespiegelte reinseidene Damastdessin hat mit seinen fein abgetreppten Figuren durch die Jacquardtechnik eine elegante Wirkung. Diese wird durch einen blauen Strié-Fond (Möbelstoff und Wandbespannung) unterstützt. Hier wurde von der unifarbenen Ausführung abgewichen; wird aber auch als Damast gehandelt.

Abb. 4: Jacquard-Damast; sehr feine Abtreppung, da nur ein Kettfaden durch das Litzenauge geführt wird. Sehr gut sichtbar: die in Blautönen gehaltene Strié-Kette (siehe S. 95, Abb. 8, 9B und S. 96, Abb. 11).

Abb. 5: Jacquard-Dekostoff (rechte Seite), fein abgetreppter Polyester-Jacquard-Damast

Abb. 6: Jacquard-Dekostoff; die linke Seite zeigt, bedingt durch das Zweifadensystem, das Dessin negativ.

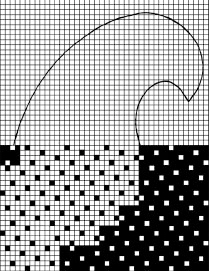

Abb. 7: Echter Damast mit 4-fädiger Abstufung. Die Gegenbinder sorgen für eine einwandfreie Gewebeoptik. Typisch ist die grobe Abstufung (Treppung).

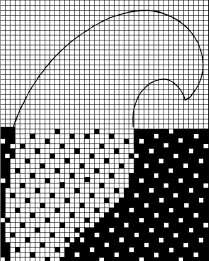

Abb. 8: Unechter Jacquard-Damast mit einfädiger Abstufung. Hier liegt keine grobe Abstufung, sondern eine feine, schön gerundete Figur vor.

Abb. 9A: Damast-Litze mit vier Litzenaugen

Abb. 9B: Normale, einaugige Litze

Abb. 10: Echter Damast (Detail) mit scharfer Abbindung, die ein Verschieben der Kett- und Schussfäden verhindert. Auf diese Weise kommen die Konturen besonders klar zum Ausdruck.

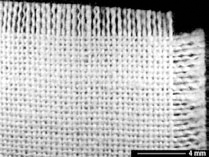

Abb. 11: Jacquard-Damast (Detail) mit scharfer Abbindung

Abb. 12: Jacquard-Damast (Detail) mit Schattierungen und scharfer Abbindung

1. Tisch-Damast (table damask): Die auf der Jacquardmaschine hergestellten Gewebe ähneln den Bett-Damasten sehr, werden jedoch häufig in Leinen oder Halbleinen gewebt. Der Bindungseinsatz ist überwiegend 5-bindiger Kett- und Schussatlas. Nur für feinere und dichtere Waren verwendet man den 8-bindigen Atlas. Klassisch und typisch ist für den Bettwäschebereich der Streifendamast, für den Tischbereich der Würfeldamast. Beide sind übrigens schaftgemustert und werden deshalb häufig nicht als echter Damast bezeichnet. Tisch-Damaste gibt es in abgepassten Größen; sie sehen wie Einzelstücke aus, da sie häufig mit Doppelstreifen (längs und quer) eingerahmt sind. Traditionell waren die Mittag- und Abenddamaste in Weiß gehalten, während die Kaffee- und Teedecken aus Viskosefilament bzw. Viskosefaserstoff oder mercerisierter Baumwolle in zarten Pastelltönen gewebt werden. Ein Set besteht z. B. aus der Decke und den passenden Servietten.

Abb. 13: Arbeitsweise eines Zugwebstuhls für die Herstellung von Damastgeweben

2. Bett-Damast (bed damask): Überwiegend aus Baumwolle gewebt, werden Bett-Damaste zum Überziehen von Federbetten (Chemiefaserbetten) und Kopfkissen eingesetzt. Neben einer Vielzahl floraler und geometrischer Dessins ist der oben erwähnte Streifendamast immer wieder ein Klassiker (früher auch als Stangenleinen oder Streifensatin bekannt). Teilweise werden die Streifendamaste (striped damask) heute garnfarbig gewebt und dann als Buntsatins (coloured striped damask) bezeichnet.

Abb.14: Jacquard-Damast-Tischdecke; neben den klassisch weißen Tischdecken-Damasten wird dieser häufig auch zweifarbig angeboten.

Abb. 15: Jacquard-Damast-Tischdecke; die blaue, feine Kette und der etwas kräftigere Schuss sind sehr gut erkennbar (siehe S. 96, Abb. 12).

3. Möbel-Damast (furniture damask): In schwerer Ausführung auch → Lampas genannt. Es handelt sich um relativ schwere, reich gemusterte Gewebe, die im Möbelstoffsektor ihre Verwendung finden, aber ebenso als Dekostoffe und Wandbekleidungen eingesetzt werden. Die Konstruktion besteht oft aus mehreren Kett- und Schussfadensystemen, schattierenden Bindungen (unechter Damast) und zusätzlichen Brochémusterungen. In einfacher Bindungsausführung wird der Möbel-Damast unter Lampasette geführt. Materialeinsatz: Wolle, Wolle-Acryl-Mischungen, reine Seide und Viskose. Wird der unifarbene Damast farbig gewebt und mit stickereiartigen Effekten versehen, wird er als Brokat-Damast (→ Brokat) bezeichnet und als Bekleidung und Möbelstoff verwendet.

Einsatz: Tapeten- und Dekorationsstoffe.

4. Handtuch-Damast (towel damask): Neben Frottier- und Frottéhandtüchern werden die Damasthandtücher in Leinen oder Halbleinen gewebt. Die Dessins sind vielseitig, floral oder auch geometrisch (z. B. Streifen und Würfel). Es gibt sie abgepasst und als Meterware. Obwohl nicht mehr so häufig im Handel, sind sie hier aufgeführt, um einen Überblick über den vielseitigen Einsatz von Damasten zu geben.

5. Steppdecken-Damast (quilt damask fabric): Überwiegend jacquardgemustert und aus Viskosefilamenten bestehend, wird die rechte Seite für Daunen- und Steppdecken verwendet und hat, bedingt durch die Satinbindung, eine sehr glatte Oberfläche. Die Unterseite besteht meist aus Baumwolle oder Viskosefaserstoff, um das Rutschen zu verhindern. Durch den Wechsel von glänzendem und mattiertem Material kann man sehr schöne Licht- und Glanzeffekte erzielen. Heute haben die Steppdecken-Damaste an Bedeutung verloren und sind durch farbig bedruckte Bettwäsche ersetzt worden.

Damaststreifen, engl. = damask stripe; typischer Streifen in Bettwäsche (→ Damast), der aber auch teilweise für den DOB-Bereich verwendet wird. Eine unifarbene Ware, die eine dezente Streifenmusterung durch den Wechsel von Kett- und Schussatlasstreifen zeigt, da hier die Lichtbrechung entscheidend für die glänzende und stumpfe Optik ist. Bindungstechnisch bedingt ist er weicher im Griff als leinwandige Musterungen. Die Streifenbreite ist hier sekundär. Da dieser Gewebetyp auch auf dem → Schaftwebstuhl hergestellt werden kann, wird er häufig nicht als Damast eingestuft. Materialeinsatz: Baumwolle, Leinen, Viskose, Chemiefasern und Mischungen. Weitere Streifengewebe: → Streifen.

Abb.: Damaststreifen: 5-bindiger Kett- und Schussatlas werden aneinandergelegt.

Damencord, → Cordsamt (Damencord).

Daunen, engl. = downs; hautnahes Federkleid des Wassergeflügels; ist kiellos und besteht aus kleinen Büscheln von leichten, flaumigen Härchen. Sie hat eine ausgezeichnete Füllkraft, ist weich, von geringem Gewicht und sehr wärmeisolierend. Die Daune ist die edelste Steppjacken- und Deckenfüllung. Eiderdaunen stammen von der gleichnamigen Ente, die an den Küsten nördlicher Meere zu Hause ist. Die Eiderdaune ist sehr groß und hat zahllose feine Verästelungen. Verglichen mit Enten- und Gänsefedern ist sie, trotz ihrer Größe, extrem leicht und fein. Eiderdaunen werden aus den Nestern von Hand gesammelt und sind immer von bräunlicher Färbung. Da der Eiderbestand sehr klein ist, werden ihre Daunen sehr teuer gehandelt.

Daunenfüllungen können außerdem verschiedene Anteile von Federn enthalten. Entenfedern haben einen zierlichen Aufbau und laufen stark gebogen in einer feinen Spitze aus. Es sind gute Gebrauchsfedern für weichere, leichte Füllungen; Gänsefedern sind stark gebogen, haben am Stielende einen weichen Flaum und sehen oben aus wie abgeschnitten. Sie sind füllkräftig und langlebig. Bei Gänse- und Entenfedern kann sich nach dem Feuchtwerden oder Waschen ein unangenehmer Geruch bilden. Um den Kunden eine genaue Angabe über den Gehalt der Federn bzw. Daunen zu geben, gilt seit Januar 2005 die europäische Norm DIN EN 12934 als Kennzeichnungsvorschrift. Sie verpflichtet die Hersteller, auf dem Etikett am Federbett die Bestandteile der Füllung prozentual anzugeben, z. B. muss es statt „weiße Original-Gänsedaunen“ heißen: weiße neue Gänsefedern und -daunen, Klasse I, 85 % Federn, 15 % Daunen. Die Einhaltung der Norm überprüft stichprobenartig die Kontrollgemeinschaft Federn-Siegel. Ist alles korrekt, erhält das Produkt das Warensiegel „Traumpass“.

Info: www.vdfi.de/kennzei.htm

Abb. 1: Entenfeder