Полная версия

Сборник авторских инженерно-технических идей и решений в области систем технической диагностики и мониторинга

Сверху полупроводникового слоя, но только с обоих концов вала, также, например, химическим способом необходимо нанести уже кольцевой слой проводника. Такие два кольца проводника поверх общего полупроводникового слоя с обоих сторон вала будут являться двумя электродами измерительной системы.

В такой химически нанесённой плёнке из полупроводника получаются одинаковые величин продольных и поперечных коэффициентов пьезосопротивления.

Этого вполне достаточно для непосредственной фиксации пьезоэффекта при малейшем сдвиге на кручение в шпинделе, передающем крутящий момент.

Таким образом, мы полностью избавляемся от промежуточных элементов в существующих датчиках, которые существенно влияют на чувствительность всей измерительной системы.

Практические работы подтверждают простоту конструктивного исполнения способа, см. рис. № 6.

Рис. № 6. Экспериментальные работы, подтверждающие способ.

Берётся медный стержень от паяльника. Зачищается. Нагревается на огне до красного каления. Таким образом на поверхности стержня сформируется формирует тонкая плёнка из полупроводника – оксида меди.

Сверху и снизу такого стержня прищепками крепятся к слою полупроводника два провода от милливольтметра.

Крутящий момент такого стержня фиксирует изменение напряжения от 100 мкВ до 1 мВ.

Результаты и наблюдения

В демонстрационном опытe сила кручения прикладывалась вручную (с контролируемым углом деформации до 10–15):

– Начальное напряжение на милливольтметре 0 мВ (фон ~±20 мкВ);

– При повороте появляется устойчивое напряжение в среднем 300–600 мкВ;

– Максимальный зафиксированный сигнал 1 мВ (при значительном изгибе остова).

Напряжение исчезает при восстановлении формы, что подтверждает обратимость эффекта.

Возможные приложения

– Простейший сенсор крутящего момента для учебных демонстраций;

– Эксперимент по практическому применению полупроводников и термо-ЭДС;

– Технологическая диагностика деформации токопроводящих компонентов;

– Простая модель датчика усилия или нагрузки (прототип);

– Основа для разработки гибких/мембранных сенсоров давления в составе микросистем.

Преимущества

– Абсолютно доступные материалы;

– Отсутствие электроники;

– Электроактивная часть создаётся за 1–2 минуты;

– Не требует пайки или доп. обработки;

– Эффект наблюдается многократно и обратим;

– Работает в диапазоне чувствительности стандартного милливольтметра.

Вывод

Эксперимент демонстрирует возможность регистрации механического воздействия (кручения) через изменение напряжения в системе "медь – оксид меди". Это простой, наглядный принцип преобразования механической работы в электрический сигнал, реализуемый полностью из подручных материалов.

Результат может стать как отправной точкой в разработке элементарных механочувствительных сенсоров, так и демонстрационным экспериментом для учебных лабораторий по материаловедению, электромеханике или физике полупроводников.

Примечание

Более подробная информация о способе, а также сведения о экспериментальных работах, этапах опытно-конструкторских разработок и вариантах практического применения представлены в авторском исследовательском проекте: **Вихри Хаоса – Инновационный шторм идей и экспериментов в науке и технике**.

Официальный ресурс: [https://vihrihaosa.ru]

4. Хемотронная система диагностики электрических изоляционных муфт

Ежегодно мировая экономика теряет миллиарды долларов из-за повреждений линий электропередач. По статистики, каждая вторая авария на энергосетях происходит по вине повреждений изоляции в том числе в соединительных и концевых кабельных муфтах. В большинстве случаев виной тому физическое старение оболочек или производственный брак. Но существует и более коварная причина – частичный разряд.

Частичный разряд диагностируется в настоящее время ниже поименованными методами, но проявляются на физическом плане в любом случае и при любых условиях как механические колебания, вызванные электрическими разрядами.

Сегодня известны следующие методы обнаружения частичных разрядов как:

– электрический;

– электромагнитный, или дистанционный, СВЧ-метод;

– акустический;

– химический;

– оптический, или оптоэлектронный;

– термический.

Как было сказано выше – частичный разряд проявляются на физическом плане в любом случае и при любых условиях как механические колебания, вызванные электрическими разрядами. Начальная стадия диагностики затруднена из-за чувствительности выше поименованных методов.

Здесь на помощь приходит хемотроника, позволяющая однозначно регистрировать миллиардные доли атмосферного давления благодаря возможности реагировать буквально на считанные молекулы носителей заряда на электроде хемотронном датчике.

Сама хемотроника возникла на стыке двух наук – электрохимии и электроники. Основой хемотроники являются приборы, использующие принцип электрохимического преобразования в твердых и жидких электролитах. Носителями заряда в этих приборах служат ионы, обладающие малой подвижностью.

К основным достоинствам хемотронных приборов можно отнести малую потребляемую мощность, высокую чувствительность по входу.

Хемоторонные датчики позволяют однозначно регистрировать миллиардные доли атмосферы, также могут реагировать буквально на считанные молекулы. При этом имеют малый уровень собственных шумов, достаточно высокую надежность и невысокую стоимость.

Недостатками хемотронных приборов являются лишь малый частотный диапазон (0 – 1 кГц), при этом жидкофазные хемотронные приборы узким температурным диапазоном (0 – 50 С). Твёрдые электролиты существенно расширяют температурный диапазон использования.

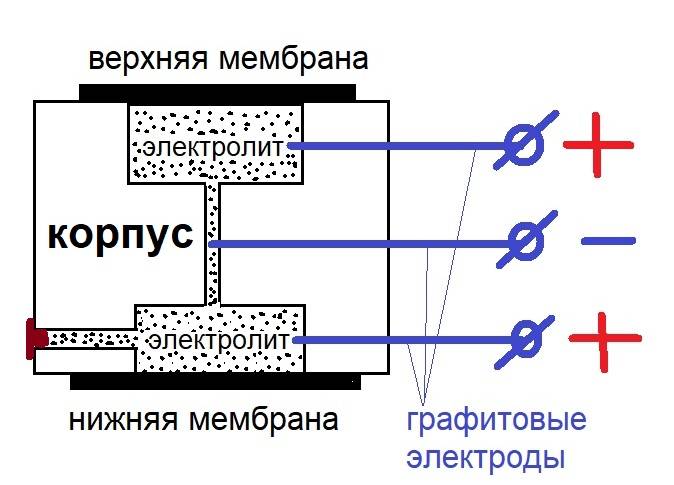

Предлагается для обнаружения медленно начинающихся процессов разрушения концевых и соединительных кабельных муфт линий электропередач использовать простейший хемотронный датчик из школьного опыта по физики далёкого 1986 года, опубликованный в популярном научно-техническом, см. рис. № 7.

Рис. № 7. Датчик хемотронный из школьного опыта по физики 1986 года.

Технология изготовления:

Сначала необходимо изготовить цилиндрический корпус. Корпус можно склеить из отдельных пластинок оргстекла, в этом случае он будет прямоугольным. Примерный диаметр круглого корпуса – 40 мм, а высота около 20 мм. С торцов цилиндра надо выточить две полости глубиной около 5 мм и диаметром 30 мм, так чтобы между ними осталась толстостенная перемычка. Непосредственно под перемычкой просверлите горизонтально отверстие диаметром 2-3 мм для заливки электролита и подберите к этому отверстию плотную пробку. Затем с противоположной стороны корпуса просверлите одно под другим еще три отверстия для электродов диаметром чуть больше миллиметра. Центральный электрод должен находиться в перемычке, верхний и нижний – в соответствующих полостях.

В качестве электродов используются толстые грифели для цанговых карандашей. Те места, где грифели выходят из корпуса, надо за герметизировать каким-либо клеем. Когда клей высохнет, в перемычке просверлите вертикально очень тонкое сквозное отверстие диаметром не более 0,5 мм. Выбирая для него место, имейте в виду, что это отверстие обязательно должно пройти через средний грифель-электрод.

Прибор уже почти готов. Осталось лишь приклеить к нему сверху и снизу по тонкой мембране из того же оргстекла, только небольшой толщины (0,3-0,5 мм). Пока приклейте только нижнюю мембрану. Теперь об электролите. В половине стакана воды растворите 20-30 г иодида калия, а затем, слегка подогрев раствор, добавьте около 1 г иода. Через боковое, более широкое отверстие залейте этот электролит внутрь датчика, в нижнюю полость, следя за тем, чтобы не осталось воздушных пузырьков. Легче всего провести эту операцию медицинским шприцем. Когда заполнится и верхняя полость, приклейте вторую мембрану и окончательно за герметизируйте корпус, для чего вставьте во впускное отверстие заранее приготовленную пробку и тщательно залейте ее клеем.

Хемотронный датчик работает от батарейки для карманного фонарика. Верхний и нижний электроды, находящиеся в полости, соедините с положительным полюсом батарейки, средний – с отрицательным. В цепь желательно включить реостат, а также вольтметр и микроамперметр, которые, как вы уже знаете, можно заменить тестером.

С помощью реостата (или сопротивлений) установите напряжение примерно 0,8-0,9 В. Микроамперметр, включенный в цепь центрального электрода, покажет ток 200-300 мкА. Оставьте цепь замкнутой часов на десять-пятнадцать. Ток постепенно понизится до 10-20 мкА, что и требуется. Теперь датчик готов к работе.

Проверить, как он действует, проще всего так: подуйте на одну из мембран. В то же мгновение стрелка микроамперметра резко отклонится вправо. Для глаза движение мембраны незаметно, но датчик на него сразу отреагировал.

Поясним, почему так происходит. Сила тока зависит от того, сколько йода находится возле страдательного электрода – катода. Под действием постоянного тока йод на катоде восстанавливается, принимая электроны, а на аноде он вновь образуется из ионов. Поэтому йод как бы постепенно перекачивается от катода к аноду. После зарядки датчика ток понемногу падает, потому что у отрицательного электрода остается все меньше йода. Но как только вы подули на мембрану, к катоду поступает дополнительная, пусть и очень небольшая, порция молекул йода; датчик мгновенно на это реагирует: ток возрастает.

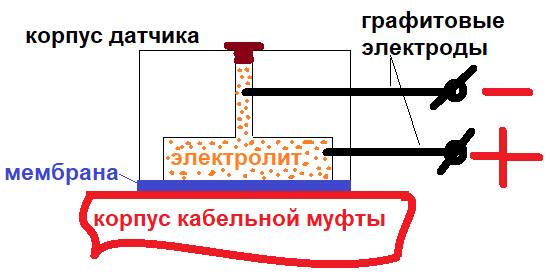

Приведённые выше школьные эксперименты в области хемотроники позволяют немного усовершенствовать сам датчик, изменить электрическую систему управления на новой элементной базе и использовать его для заявленных целей.

Для этого нужно использовать только одну мембрану из плёнки. Изготовить её и корпус датчика по профилю кабельной муфты подвода/отвода высокого напряжения. Плотно установить такой датчик на каждой муфте.

Такой датчик позволит на начальной стадии диагностировать медленно начинающиеся процессы частичных разрядов (ЧР), приводящие в перспективе к пробою изоляции.

Рис. № 8. Датчик обнаружения медленно начинающихся процессов разрушения концевых и соединительных кабельных муфт линий электропередач

Вывод

Такой датчик намного чувствительнее других типов. Позволяет однозначно регистрировать миллиардные доли атмосферы. Реагирует буквально на считанные молекулы у электрода. При этом имеет малый уровень собственных шумов, достаточно высокую надежность и повторяемость в любой мастерской.

Недостатками хемотронных приборов являются лишь малый частотный диапазон (0 – 1 кГц) и узким температурным диапазоном (0 – 50 С). Применение твёрдых электролитов существенно расширяют диапазон использования.

Примечание

Более подробная информация о способе, а также сведения о экспериментальных работах, этапах опытно-конструкторских разработок и вариантах практического применения представлены в авторском исследовательском проекте: **Вихри Хаоса – Инновационный шторм идей и экспериментов в науке и технике**.

Официальный ресурс: [https://vihrihaosa.ru]

5. Термический способ обнаружения оптически неоднородных дефектов на поверхности стального листа

Предложен промышленно реализуемый неразрушающий способ раннего обнаружения оптически невидимых дефектов – световых пятен (отпечатков) – на поверхностях холоднокатаного тонколистового стального проката. Метод основан на различном термическом отклике дефектных и недефектных участков при равномерном поверхностном нагреве инфракрасным излучением. Принцип действия основан на том, что участки с различной отражающей способностью (оптической неоднородностью) обладают разной скоростью нагрева. После кратковременного облучения сканируемой поверхности производится термографическая регистрация остаточных температурных аномалий с использованием тепловизора. Метод позволяет выявить потенциальные дефекты, проявляющиеся только после горячего цинкования, уже на этапе холодной прокатки, без оборудования внесения в линию дополнительных контактных датчиков. Поддержка реализации обеспечивается возможностью использования стандартных компонентов (ИК-излучатель, тепловизор, ПО анализа изображений), а также применения эффекта Риге–Ледюка для повышения контрастности теплового градиента при отсутствии высокоточного термодатчика.

Введение

Световые пятна, или отпечатки, – это одного из наиболее труднообнаруживаемых визуальных дефектов холоднокатаной стальной ленты, проявляющийся только на этапах последующей обработки – например, при горячем цинковании. Оптические неоднородности, обусловленные остаточными загрязнениями, микрошероховатостью, поверхностными оксидами или микроскопическим различием в кристаллографической структуре, могут быть незаметны для системы визуального автоматического контроля на прокатных или полировальных линиях. Эти дефекты наносят значительный ущерб качеству готовой продукции, особенно при использовании листа в автомобильной, электронной, фасадной промышленности.

Устранение световых пятен на этапе прокатки невозможно, если они не зафиксированы заранее. Следовательно, необходим надёжный метод обнаружения таких дефектов на ранней стадии и с привязкой к координатам.

Физическая основа метода

Метод основан на дифференциальной теплопроводности и теплоёмкости участков со слегка различной отражательной способностью. Участки, имеющие более высокое альбедо (отражают большую часть падающего ИК-излучения), нагреваются медленнее и в момент выхода из зоны нагрева имеют температуру ниже по сравнению с более тёмными участками.

Согласно закону теплового баланса:

Q = aeI∙dt

Где:

– a – коэффициент поглощения;

– e – излучательная способность;

– I – плотность потока ИК-излучателя;

– dt – время облучения.

Для микро неоднородностей (толщина < 0,01 мм) даже незначительное отличие отражательной способности приводит к разнице в остаточной температуре от 0,2 C и выше, которой достаточно для термографического различия.

Таким образом:

Температурная аномалия после ИК-облучения = функция локальной оптической неоднородности.

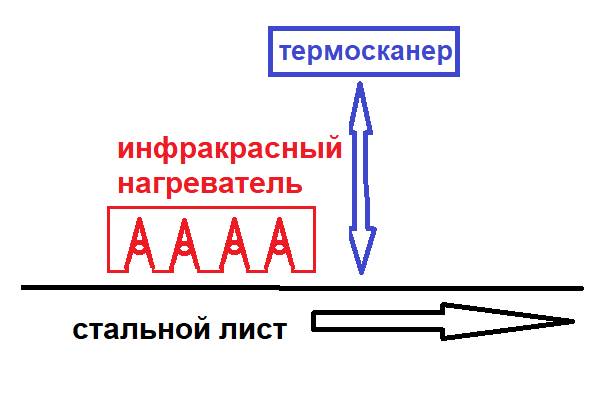

Концепция и описание метода

На движущийся стальной лист в зоне прокатки или после неё с определённой скоростью направляется узкополосный линейный ИК-излучатель (например, ИК-лампа или массив излучающих диодов), формирующий равномерный тепловой фронт поперёк всей ширины ленты. Через 10–100 мс работы источник отключается, и сразу за ним установлен тепловизор (планшетный термосканер), “снимающий” картину остывания поверхности.

Рис. 9. Схемная реализация термического способа обнаружения оптически неоднородных дефектов.

В полученном термографическом изображении дефекты проявляются как зоны пониженной температуры, отстоящие от в среднем равномерного температурного поля. Алгоритм выделяет эти зоны и привязывает их координаты к положению листа.

Аппаратная реализация

Структурная схема установки:

– ИК-источник (линейный) длиной, соответствующей ширине ленты (1–2 м):

Лампы галогенные ИК-диапазона (2–3 мкм);

Массив ИК-светодиодов;

– Питание и управляющий модуль генерации импульса/нагрева;

– Планшетный тепловизор (640×480 или 320×240, чувствительность ≤ 0,05 C);

– Программный блок анализа термограммы;

– Привязка координат термокарты к скорости движения и дате/порядковому № рулона.

Сканирование осуществляется автоматически при достижении листом зоны контроля.

При отсутствии промышленного тепловизора может быть реализовано конструктивное улучшение чувствительности – с усилением температурных различий по эффекту Риге–Ледюка (см. ниже).

Повышение чувствительности – эффект Риге–Ледюка

Если стандартного чувствительного тепловизора нет, предложено применение физического эффекта Риге–Ледюка – отклонение теплового потока под действием магнитного поля, перпендикулярного градиенту температуры. Размещение неодимовых магнитов в шахматном порядке снизу зоны ИК-нагрева усиливает развитие поперечных тепловых градиентов, создавая локальный температурный контраст даже при крайне малой разнице оптических свойств.

Это создаёт дополнительную «подсветку» неравномерностей, повышая их выраженность на термограмме.

Преимущества способа

– Неразрушающий, не контактный, не инерционный;

– Не требует прерывания производственного потока;

– Выявляет дефекты до стадии цинкования/покраски;

– Прост в реализации – конструкцию можно собрать силами РМЦ или механоинструментального участка без специальных условий;

– Позволяет локализовать дефект и внести поправки в сортировочные правила при резке/перемотке;

– Доводка (настройка зоны) изменяется только по высоте и мощности ИК-источника.

Выводы

Предложен термический метод обнаружения оптически не регистрируемых дефектов типа «световые пятна» на стадии прокатки холоднокатаного листа. Метод основан на кратковременном нагреве поверхности листа с помощью линейного ИК-излучателя и последующем термографическом контроле распределения остаточной температуры.

Этот способ:

– Прост и воспроизводим;

– Не требует изменения прокатной линии;

– Может стать этапом входного контроля для следующих стадий обработки.

При отсутствии высокочувствительного тепловизора чувствительность усиливается применением поперечного магнитного поля (эффект Риге–Ледюка). В качестве следующего этапа можно рекомендовать опытную отработку установки на промышленном участке или пилотной линии.

Примечание

Более подробная информация о способе, а также сведения о экспериментальных работах, этапах опытно-конструкторских разработок и вариантах практического применения представлены в авторском исследовательском проекте: **Вихри Хаоса – Инновационный шторм идей и экспериментов в науке и технике**.

Официальный ресурс: [https://vihrihaosa.ru]

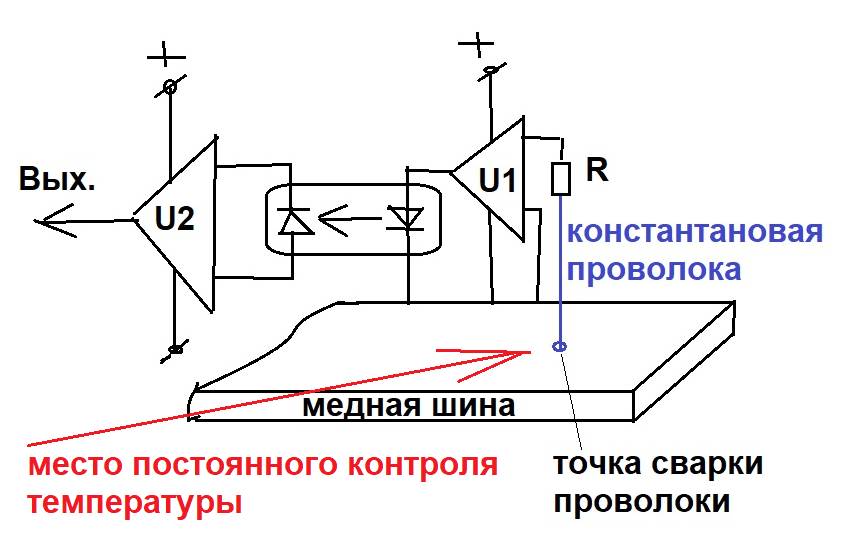

6. Способ контроля температуры силовых медных электрических шинопроводов под нагрузкой.

Предлагается простой и надёжный способ непрерывного мониторинга температуры токонесущих шинопроводов, выполненных из меди, работающих под нагрузкой. Метод основан на использовании термоэлектрического эффекта Зеебека, реализуемого через приварку термоэлектрической (например, константановой) проволоки к исследуемому участку шинопровода. Таким образом формируется термопара типа “медь-константан”, генерирующая термоэлектродвижущую силу (ЭДС), величина которой прямо пропорциональна температуре места соединения. Электрический сигнал с термопары снимается через гальваническую развязку и усиливается, после чего используется для отображения, контроля или автоматической сигнализации. Метод легко интегрируется в рабочую электроустановку, обеспечивает надёжную диагностику перегрева, способен фиксировать усталостные тепловые процессы (локальные повышения сопротивления, слабые контакты и др.) и не требует дорогостоящих датчиков или преобразователей.

Введение

Силовые электрические шинопроводы – это критически важный элемент высокотоковых электрических установок. В условиях высокой токовой нагрузки и контактов с множеством коммутационных и сборных шин особую значимость приобретают вопросы профилактики перегрева, вызванного нарушением контакта, ослаблением стяжек, загрязнением, локальной коррозией и повышением переходного сопротивления.

Классические контактные методы температурного мониторинга (ИК-датчики, платиновые терморезисторы, термостикеры) имеют целый ряд недостатков:

– необходимость изоляции электрически активного участка;

– невысокая точность или чувствительность;

– повышенные требования по стойкости к электромагнитным помехам.

Предлагаемый способ на базе термопары реализует надёжное замер напряжения, возникающего на границе двух металлов разной природы, напрямую приваренных к токопроводящей шине.

Физическая основа метода

Метод основан на эффекте Зеебека: при наличии термического градиента между двумя различными проводниками, соединёнными в замкнутый электрический контур, возникает электродвижущая сила, определяемая:

Uтп = S * DT

где:

– Uтп – напряжение термопары (мкВ);

– S – термоэлектрическая сила (чувствительность) в мкВ/ С (для Cu-Constantan 40 мкВ/ С);

– DT – разность температур между холодным и горячим спаем.

Если “холодный спай” размещён в контролируемом температурном отсеке или компенсируется электронным способом (через электронную “холодную точку”), то значение Uтп напрямую указывает температуру точки “горячего” соединения (т.е. медного шинопровода в месте приварки).

Конструкция системы

Схема реализации представлена на следующем рисунке.

Рис. № 10. Термопарный способ непрерывного контроля температуры силовых медных электрических шинопроводов под нагрузкой

Термочувствительный узел

– Медная шина – основной токопроводящий элемент;

– Константановая проволока (или другой термоэлектрически активный сплав, например, хромель, нихром и т. д.);

– Точка сварки или пайки – электрический контакт двух металлов, формирующий термопару.

Снятие сигнала

– Проволока термопары соединена с усилителем высокой чувствительности (микровольтовый усилитель);

– В цепи установлен опторазвязанный буфер. Гальваническая развязка обеспечивает безопасность сигналов и исключает влияние высоковольтного фона или наводок от основного тока шины.

Методика установки

– Выбирается потенциально опасная зона шины: соединительно-монтажные узлы, края изгиба, зоны под возросшей нагрузкой.

– Поверхность меди зачищается (механически, химически) до чистого блеска, при необходимости обезжиривается.

– Константановая проволока диаметром 0,2–1 мм сваривается в одинарную точку с медной шиной точечной сваркой, капрониткой или аккуратной пайкой (без перекрытия медного прогона).

– Длина проволоки до усилителя выбирается не менее 0,5–1 м (для снижения электромагнитных помех).

– Монтаж производится с прижимом, в экранированном кабеле.

Преимущества метода

– Работает в условиях высокой электротоковой нагрузки – не мешает току;

– Не подвержен механическим смещениям, так как термопара выполнена методом сварки;

– Простой монтаж в полевых условиях;

– Не требует внешнего питания на чувствующий элемент;

– Быстрое обнаружение перегрева / нарушения контакта до точки выхода из строя.

Диагностические возможности

– Обнаружение локального нагрева свыше порогового значения (например, свыше +70…+90 C);

– Раннее выявление дефектных ветвей шин до «горячих» аварий;

– Статистический контроль старения системы;

– Формирование аварийных извещений при быстром росте температуры;

– Возможность мониторинга в реальном времени.

Заключение

Способ непрерывного контроля температуры медных шин с использованием термопары «медь-константан» реализует высокочувствительный, дешевый и надёжный метод профилактической диагностики тепловых аномалий под рабочей нагрузкой. Он легко внедряется в протяжённую шинную систему и не вызывает нарушения её электрических характеристик. Внедрение данной технологии уменьшает риски перегрева, снижает аварийность и удлиняет срок службы оборудования.

Примечание

Более подробная информация о способе, а также сведения о экспериментальных работах, этапах опытно-конструкторских разработок и вариантах практического применения представлены в авторском исследовательском проекте: **Вихри Хаоса – Инновационный шторм идей и экспериментов в науке и технике**.

Официальный ресурс: [https://vihrihaosa.ru]

7. Контактный дисковый способ диагностирования внутренних дефектов слябов в МНЛЗ

Способ диагностирования возникновения внутренних дефектов (трещин) осуществляется контактным способом контроля разности температур дисковыми термоэлектродами между соседними локальными местами по периметру сляба, а также, в локальных местах по периметру сляба за определённый временной интервал после зоны вторичного охлаждения машины непрерывного литья заготовок (МНЛЗ).