Полная версия

Сборник статей по организации водно-химического режима теплоэнергообъектов

NaHCO3 ⇿ NaOH+CO2газ ⠀⠀ (1)

Как видно, бикарбонат натрия в котловой воде переходит в едкий натр и повышает рН котловой воды.

Если использовать для водоподготовки только систему обратноосмотического обессоливания, то формально значение жесткости пермеата может быть меньше, чем 0,02 мг-экв/л, но в такой воде будет практически отсутствовать бикарбонат натрия, будет присутствовать только бикарбонат кальция. При кипении такой воды значение рН котловой воды не будет выше 8,5. Гидроксил-ион не образовывается.

Ca (HCO3) 2 ⇿ CaCO3 (осадок) +H2CO3 ⠀⠀ (2)

Как видно, в котле бикарбонат кальция выпадает в осадок в виде карбоната кальция с образованием растворенной формы углекислоты. Происходит отгон углекислоты, но при этом значение рН котловой воды не поднимается выше 8,5—8,8. Когда в котел попадает питательная вода с низким значением рН, то происходит интенсивная углекислотная коррозия котла при высоких температурах. Т.к. в котле нет гидратов для того, чтобы связать углекислоту в бикарбонат (уравнение 1), поступающую с питательной водой.

Проще говоря, для надлежащего ВХР котельной необходимо, чтобы в питательной воде обязательно содержался бикарбонат натрия. Количество бикарбоната натрия (Щпит, мг-экв/л) должно соответствовать солесодержанию питательной воды (S, мг/л). Отношение бикарбоната к солесодержанию питательной воды называется относительной щелочностью питательной воды.

Щот= 40 * Щпит * 100/Sпит %⠀⠀ (3)

Если относительная щелочность меньше 5%, происходит активная углекислотная коррозия парового котла. Если относительная щелочность больше 50%, то может наблюдаться щелочная межкристаллическая коррозия котла.

Относительная щелочность питательной воды для описываемого случая с котлом ДЕ составляла 1,5%.

Можно сказать, что обратноосмотическое обессоливание воды в структуре ВХР паровых котельных низкого давления должно применяться совместно с Na-катионированием. Т.е. обратноосмотическое обессоливание не является полной заменой Na-катионированию для котлов низкого давления.

Работая по комбинированной схеме водоподготовки (обратный осмос + умягчение), значение относительной щелочности будет таким же, как и при работе только на умягчении. Примерно от 15 до 40%. Т.е. значение относительной щелочности будет оптимальным, и при этом вода имеет небольшое солесодержание, что значительно уменьшает количество продувки котла, увеличивает качество пара и конденсата.

Для котлов высокого давления, где требуется подпитка обессоленной водой, вполне применима технология двухступенчатого осмоса с последующей корректировкой пермеата.

Необходимо сделать небольшое отступление. Если в качестве исходной воды для котельной используется артезианская скважина, то в такой воде, скорее всего, будут содержаться натрий и калий наряду с кальцием и магнием. Это позволит использовать только обратный осмос для подготовки воды. При условии, если мембрана обеспечит нормативное содержание жесткости ниже 0,02 мг-экв/л. Но на практике сложно достигнуть такого низкого значения жесткости в одну ступень осмоса и необходимо использовать Na-катионирование хотя бы для доумягчения пермеата.

В своей практике я использовал обратноосмотическое обессоливание воды без Na-катионирования для небольшого парогенератора (0,5 т/час), работающего на артезианской воде. В связи с объективной невозможностью организации сложной системы водоподготовки и отсутствия обслуживающего персонала в парогенераторной решено было использовать только автоматизированную установку обратного осмоса. Вода имела солесодержание около 650 мг/л, жесткость около 7 мг-экв/л, рН – 7,8 и содержание кислорода около 3,5 мг/л. Возврат конденсата отсутствовал. Использование Na-катионирования в данном случае невозможно. В результате работы осмоса установился следующий ВХР парогенераторной. Осмотическая вода (пермеат) имела солесодержание 11 мг/л, жесткость около 0,05—0,06 мг-экв/л, значение рН 6,2—6,3. Т.к. деаэратор не предусматривался и его установка была объективно невозможна, я настоятельно рекомендовал добавлять в бак пермеата едкий натр. Это было некому делать, и, соответственно, это не делалось. Тем не менее через две недели работы парогенератора на осмотической воде из артезианской скважины значение рН котловой воды держалось на уровне 9,8—10,5. Питательные трубопроводы парогенератора и емкость пермеата выполнены из полимерного материала и не коррозировали. Первые несколько дней наблюдалось очень большое количество железа при продувке уровнемерных стекол, что говорило о значительной коррозии котла. Но как только значение рН котловой воды выросло до 10, активные коррозионные процессы прекратились. В настоящее время данный котел уже работает более 5 лет. При том что его предшественник, работающий без водоподготовки, примерно раз в месяц полностью забивался карбонатом кальция и требовал постоянного кипячения с лимонной кислотой, не говоря уже о колоссальном перерасходе газа. Тем не менее установившийся ВХР не является нормативным и есть большая вероятность сквозной коррозии жаровой трубы и выхода парогенератора из строя раньше установленного срока службы.

Необходимо рассмотреть еще один момент, связанный с работой обратноосмотических систем обессоливания. Это почему пермеат имеет низкое значение рН и как это отражается на ВХР котельной.

При фильтровании через полупроницаемую мембрану ионы, растворенные в воде, практически не переходят через мембрану, т.к. они находятся в гидратированном состоянии, т.е. имеют связь с молекулами воды. В результате диаметр гидратированного иона получается больше диаметра поры в мембране, с учетом связанного слоя воды на поверхности мембраны гидратированный ион не переносится через мембрану и остается в концентрате. Растворенные в воде газы свободно проходят через мембрану, т.к. они не имеют заряда и не подвержены гидратированию водой. Размер молекулы газа меньше размера поры в мембране. Таким образом, в пермеате содержится тоже количество углекислого газа, что и в исходной воде, а количество бикарбонат-иона существенно меньше. Порядка 1—5% от исходного количества бикарбоната. В физическом смысле можно сказать, что бикарбонат-ион – это щелочной остаток от растворения угольной кислоты. Соответственно, убирая щелочную составляющую за счет фильтрации, но оставляя кислотную (углекислый газ проходит через мембрану), значение рН фильтрата существенно падает. Это хорошо показывается уравнением Хендерсона-Хассельбальха для диссоциации угольной кислоты H2CO3 = H+НCO3

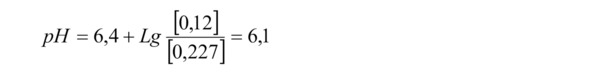

К примеру, если содержание бикарбоната в исходной воде 2,0 ммоль/л, в пермеате 0,12 ммоль/л, содержание углекислоты в исходной воде 10 мг/л (0,227 ммоль/л), то значение рН можно рассчитать по формуле (1)

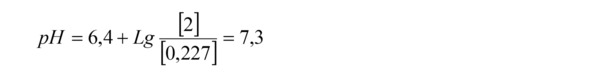

При этом значение рН исходной воды равно

Как видим, за счет уменьшения содержания бикарбоната и неизменного содержания угольной кислоты пермеат имеет низкое значение рН. При этом общее количество связанной угольной кислоты в виде бикарбонат-иона уменьшилось с 2 ммоль/л до 0,12 ммоль/л. Это значит, что в паре и конденсате будет содержаться примерно на 70—80 мг/л углекислоты меньше. Что и является важным преимуществом работы осмотических систем в схеме ВХР котельных.

Остается только избежать углекислотной коррозии питательного тракта парового котла. Для этого осмотическую воду необходимо направлять в колонку деаэратора на отгонку углекислоты и кислорода. При этом термический деаэратор должен работать надлежащим образом, а не просто как бак запаса воды.

Если значение рН деаэрированной воды менее 8,4—8,5, необходимо выяснить причины этого, а не начинать дозировать едкий натр в деаэрированную воду. Едкий натр свяжет свободную углекислоту в бикарбонат, который в котле перейдет в углекислоту и уйдет с паром. Причинами низкого значения рН деаэрированной воды могут быть:

– недостаточный нагрев подпиточной воды перед деаэраторной колонкой;

– недостаточный расход пара на зеркало;

– недостаточный расход пара на барботаж;

– возврат конденсата не в деаэраторную колонку, а в деаэраторный бак.

Зная особенности работы обратноосмотических систем обессоливания воды, можно предложить 2 принципиальные схемы их применения в структуре ВХР паровых котельных низкого давления.

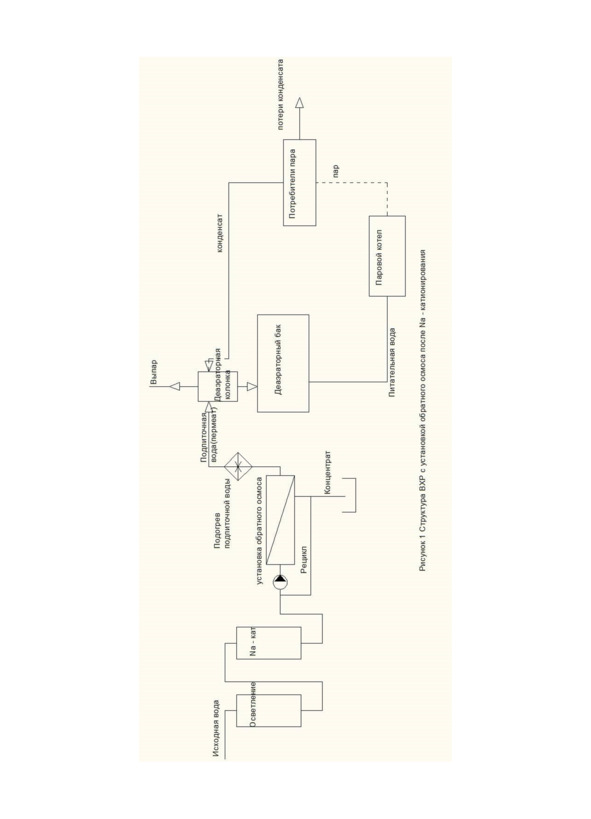

В первом варианте исходная вода, проходя фильтр осветления, поступает на установку Na-катионирования, затем умягченная вода поступает на обратноосмотическое обессоливание. После осмоса пермеат поступает в термический деаэратор (рис. 1).

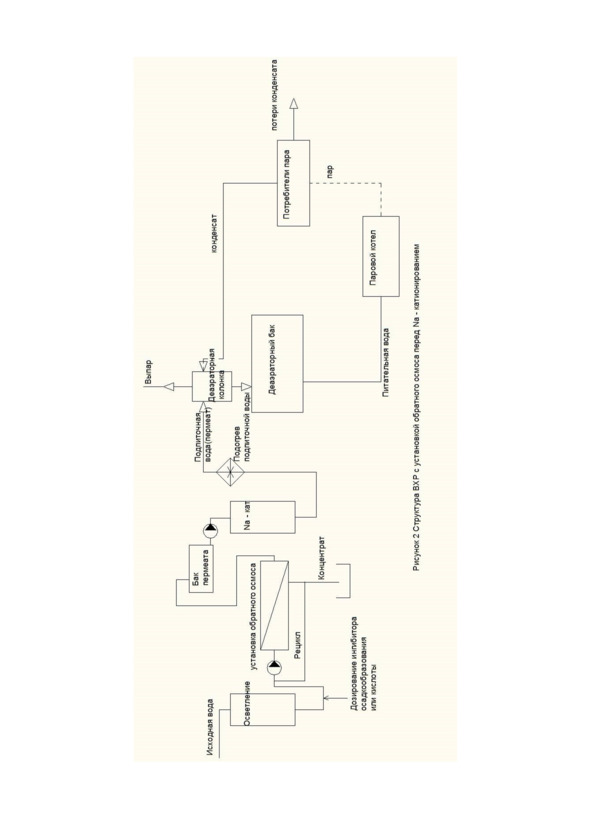

Во втором варианте исходная вода, проходя фильтр осветления, сразу направляется на обратноосмотическое обессоливание, затем пермеат подается на установку Na-катионирования. После умягчения вода поступает в термический деаэратор (рис. 2). В этом варианте требуется дополнительная емкость и насосная станция.

В обоих вариантах получаемый состав подпиточной воды полностью соответствует требованиям НД и позволяет вести ВХР с минимальным содержанием углекислоты в конденсате и очень низкими потерями тепла с продувкой котла.

Тем не менее эти два варианта принципиально отличаются с точки зрения организации работы системы обратного осмоса.

В первом варианте происходит предварительное умягчение воды. Из воды извлекаются ионы-накипеобразователи. Соответственно, практически полностью исключается образование отложений карбоната кальция на мембране. Это условие позволяет значительно уменьшить количество концентрата сбрасываемого с установки обратного осмоса. Количество концентрата может составлять всего 10% от количества исходной воды. При этом необходимо обеспечить отсутствие в исходной воде веществ коагулянтов. Так, содержание железа в исходной воде должно быть не более 0,05 мг/л. Основной недостаток первого варианта – это большой расход соли на регенерацию установки умягчения.

Во втором варианте исходная вода, как правило, находящаяся в состоянии углекислотного равновесия, в мембране начнет концентрироваться, что сразу увеличит концентрацию бикарбоната кальция без увеличения концентрации углекислого газа. Соответственно, начнет формироваться твердый осадок карбоната кальция на мембране. Это обстоятельство требует применения ингибиторов осадкообразования. Стоит сказать, что качественные ингибиторы стоят достаточно дорого. При этом сброс концентрата в любом случае будет составлять не менее 25% от количества исходной воды. Главное достоинство второго варианта – это минимальные издержки на соль при работе установки умягчения в качестве корректирующей стадии. Второй вариант также применим, в случае если исходная вода имеет большую жесткость и относительно небольшую щелочность. В этом случае возникнут большие затраты, связанные с умягчением. Более эффективно использовать дозирование соляной кислоты для разрушения бикарбоната перед осмосом. Это обеспечит отсутствие отложений на мембране. В этом случае необходимо будет предусмотреть стадию декарбонизации пермеата. Возможно использование для этих целей мембранного контактора.

Эффективность первого варианта можно повысить, используя для регенерации установки умягчения не дорогую таблетированную соль, а техническую соль (галит). Это требует простого технического решения по предварительному фильтрованию полученного насыщенного раствора соли (Статья — «Использование технической соли (минерал Галит) в технологии регенерации современных автоматических Na-катионитовых фильтров»). В этом случае стоимость технической соли будет соизмерима со стоимостью ингибитора осадкообразования. Более того, схема по первому варианту гораздо более вариативна и имеет ряд существенных преимуществ, о которых будет рассказано в отдельной статье. Необходимо учесть, что при подаче подпиточной воды непосредственно в деаэратор после осмоса возможно возникновение избыточного противодавления в подпиточной линии перед деаэратором (до 2 бар). В этих условиях для сохранения производительности установки обессоливания по пермеату необходимо предусмотреть запас по давлению воды на входе в установку обессоливания. Выбрать более мощный насос для компенсации противодавления и сохранения производительности по пермеату.

В любом случае, как уже было сказано, ВХР каждой котельной довольно индивидуальный, и в каждом конкретном случае необходим тщательный анализ всех факторов и выбор наиболее оптимального варианта. При этом использование обратноосмотического обессоливания совместно с Na-катионированием в различных вариантах сочетания представляется наиболее применимой современной технологией водоподготовки в структуре ВХР паровой котельной низкого давления.

Выводы:

1. Использование обратноосмотической технологии обессоливания воды в структуре ВХР паровых котельных позволяет обеспечить эффективную и безаварийную эксплуатацию котельной, и такой ВХР имеет ряд существенных преимуществ по сравнению с использованием только технологии Na-катионирования.

2. Обратноосмотическая технология обессоливания воды в структуре ВХР паровых котельных низкого давления не является конкурентом технологии Na-катионирования. Данные технологии должны работать вместе для обеспечения максимальной эффективности друг друга и всего ВХР котельной.

3. Обратноосмотический ВХР котельной некорректно сравнивать с Na-катионитовым ВХР. Технология Na-катионирования не обеспечивает ряд важных параметров ведения ВХР.

4. Ненадлежащее ведение процесса термической деаэрации и декарбонизации подпиточной воды при применении мембранных технологий может быть причиной коррозионных повреждений элементов питательного тракта парового котла, а также быть причиной повышенного содержания железа в котловой воде.

5. Использование щелочных реагентов для повышения значения рН питательной воды, вероятнее всего, говорит о ненадлежащей работе термического деаэратора.

Использование технической соли (минерал Галит) в технологии регенерации современных автоматических Na-катионитовых фильтров

В статье рассмотрена схема применения галита для регенерации автоматических установок Na-катионирования вместо дорогой таблетированной соли.

Расход соли для регенерации Na-катионитовых фильтров является одной из самых затратных статей при эксплуатации водоподготовительного оборудования.

Современные системы умягчения являются полностью автоматизированными. Оператору необходимо только досыпать соль в фидер (бак-солерастворитель) по мере ее расходования. Современные клапаны автоматического управления потоков в системах умягчения представляют собой сложное техническое устройство со множеством переходов, отверстий, сужающих устройств, инжекторов, плунжеров и т. д. Использование в таких устройствах растворов из неочищенной технической соли (галита) может привести к засорению устройства и выходу его из строя.

Производители клапанов управления потоками рекомендуют использовать для регенерации катионита таблетированную соль. Таблетированная соль – это соль, приготовленная выварочным способом для максимальной очистки. Раствор, полученный из такой соли, прозрачен, и на дне фидера не образуется нерастворяюшийся осадок. Содержание NaCl в таблетированной соли должно составлять не менее 99,0%. Для регенерации катионита систем умягчения содержание хлористого натрия в соли должно быть не менее 97%.

Основной недостаток таблетированной соли – это ее стоимость. В настоящее время при оптовых закупках 1 кг таблетированной соли стоит от 18 рублей. В качестве более дешевого аналога можно рассмотреть минеральный концентрат галит (техническая соль) высшей категории, который содержит 97—98% NaCl.

До появления на российском рынке таблетированной соли галит использовался повсеместно для целей водоподготовки. Стоимость 1 тонны галита высшего сорта составляет в среднем 4000 рублей, т.е. 1 кг галита стоит 4 рубля. Галит дешевле таблетированной соли в среднем в 4,5 раза. Возникает закономерный вопрос о возможности использования галита в современных системах умягчения воды, которые оснащены автоматическими клапанами управления потоками.

При растворении технической соли непосредственно в фидере (баке-солерастворителе) образуется большое количество загрязнений, изначально содержащихся в соли. Наблюдается образование устойчивой пленки на внутренней поверхности фидера и в солезаборной шахте. Образуется большое количество взвешенных веществ, нерастворимый осадок. Все это приводит к выходу из строя клапанов управления потоками. Также это негативно влияет на ионообменные качества катионита.

Учитывая данные обстоятельства, была разработана схема применения технической соли (галита «высший сорт») в автоматических установках умягчения воды. Для целей водоподготовки применим только высший сорт галита с содержанием NaCl более 97%.

На рис. 1 представлена принципиальная схема использования технической соли в автоматической установке умягчения воды, состоящей из автоматического клапана управления потоками (CLACK, FLECK), стеклопластикового корпуса с катионитом, фидера с солезаборным устройством. Данная установка является стандартной для подавляющего большинства современных систем умягчения воды средней и малой производительности.

Принцип работы:

Исходная жесткая вода поступает в клапан управления и перенаправляется на фильтрацию через катионит в корпус фильтра сверху вниз. После истощения катионита по ионам натрия требуется его регенерация. Регенерация катионита осуществляется рабочим раствором поваренной соли концентрацией 8—10%. Рабочий раствор соли получается путем смешения насыщенного раствора соли и исходной воды. Смешивание потоков происходит в клапане управления, и далее уже рабочий раствор поступает в фильтр. Насыщенный раствор имеет концентрацию около 26%. Рабочий раствор 8—10%. Насыщенный раствор приготавливается предварительно в фидере (баке-солерастворителе). Оператор засыпает таблетированную соль в фидер. Вода поступает в фидер автоматически в течение четко установленного времени после каждой автоматической регенерации установки. Количество воды, поступившее в фидер, является очень важным показателем, во многом определяющим эффективность расходования соли на регенерацию катионита.

Объем воды в фидере определяется двумя условиями:

1. Временем заполнения бака.

2. Аварийным поплавковым клапаном, регулирующим максимальный уровень воды в фидере.

Оба условия не всегда четко позволяют обеспечить количество насыщенного раствора соли в фидере для оптимального ведения процесса регенерации. К примеру, на 1 литр катионита, как правило, для воды средней жесткости требуется 120 г поваренной соли. Если в фильтре засыпано 100 литров катионита, то для регенерации потребуется 12 кг соли или 40 литров насыщенного 25% раствора. Производители водоподготовительного оборудования указывают на то, что объем нерастворившейся соли в фидере должен быть чуть выше уровня воды. Стоит помнить, что нерастворившаяся соль занимает существенный объем в фидере и количество поступившей в фидер воды в автоматическом режиме может быть недостаточно для получения необходимого количества насыщенного раствора. Увеличение времени поступления воды в фидер в данном случае не исправит ситуацию, т.к. поплавковый клапан перекроет линию подачи воды при повышении объема воды до максимального уровня, при том что большая часть внутреннего объема фидера занята нерастворившейся таблетированной солью.

В любом случае такай способ получения насыщенного раствора соли не позволяет полностью контролировать ведение процесса умягчения воды при оптимальных параметрах по потреблению соли. Требуется длительная отстройка процесса дозасыпки соли и времени набора воды в фидер. Эффективность данного процесса можно отследить только спустя некоторое время при определении удельного потребления соли на 1 м3 получаемой умягченной воды по результатам ведения учета за расходами соли и воды.

В соответствии со схемой на рисунке 1 насыщенный раствор технической соли приготавливается в отдельной емкости объемом значительно большим, чем объем фидера. Объема полученного насыщенного раствора соли должно хватать на несколько регенераций. «Грязный» насыщенный раствор поступает с помощью насоса на фильтр осветления. Насос необходимо оборудовать обратным клапаном и реле давлением, а также угловым сетчатым фильтром на входе. Фильтр осветления представляет собой стеклопластиковый корпус типоразмеров 8—32 с ручным клапаном управления потоками. Фильтр загружен высокоэффективной осветляющей загрузкой Filter AG. Расход воды через фильтр должен быть не более 0,4 м3/час. После осветления насыщенный раствор поступает в фидер. Уровень заполнения фидера раствором контролируется поплавковым клапаном. Таким образом, в фидер можно набрать четкое количество насыщенного раствора, необходимое для регенерации катионита. При увеличении перепада давления на фильтре осветления выше 0,5 бар необходимо провести взрыхление и отмывку фильтра в дренаж. Для этого к подводящей линии насыщенного раствора необходимо подключить трубопровод с исходной водой.

Автоматизация процесса заключается в установке микропереключателя в автоматический клапан управления умягчением. Микропереключатель должен включаться (замыкать контакт) при автоматическом выходе установки умягчения в регенерацию. При замыкании контакта должен включаться (перекрываться) соленоидный клапан (нормально открытый). Тем самым перекрывая подачу насыщенного раствора в фидер. В процессе регенерации насыщенный раствор инжектируется из фидера и, смешиваясь с исходной водой, поступает на регенерацию катионита. Поплавковый клапан в солезаборном устройстве по мере уменьшения насыщенного раствора в фидере открывается, но закрытый соленоидный клапан не дает раствору после фильтра осветления поступать в фидер. Таким образом, на регенерацию катионита тратится точно отмеренное количество раствора. После завершения регенерации клапан управления в автоматическом режиме начнет заполнять фидер исходной водой. Необходимо выключить или сделать минимальной эту стадию (прим. 1 мин). После завершения регенерации и стадии «заполнение фидера водой» микропереключатель разомкнется и соленоидный клапан откроется. Начнет происходить заполнение фидера насыщенным раствором из емкости. Фидер заполнится насыщенным раствором до срабатывания поплавкового клапана солезаборного устройства. Цикл завершен.

Данная схема является простой в эксплуатации и не дорогой. При использовании в котельных производительностью по умягченной воде 1,5 м3/час дополнительно приобретенное оборудование окупается менее чем за полгода за счет экономии на более дешевой технической соли. При большей производительности срок окупаемости еще меньше.

Пример расчета экономического эффекта от использования технической соли в системах умягчения воды вместо таблетированной соли.

Исходные данные

Паровая котельная с установленной системой умягчения воды производительностью 1,5 м3/час. Суточное количество умягченной воды – 36 м3.

Исходная вода – питьевой водопровод г. Саратова. Общая жесткость исходной воды – 4,0 мг-экв/л (0Ж).

При такой жесткости исходной воды удельный расход соли на 1 м3 исходной воды составит 0,45 кг. Т.е. суточный расход соли составит 0,45*36=16,2 кг.

Затраты в сутки на таблетированную соль – 16,2*18=291,6 руб/сут.

Затраты в сутки на техническую соль – 16,2*4=64,8 руб/сут.

18 – стоимость 1 кг таблетированной соли, руб.

4 – стоимость 1 кг технической соли, руб.

Экономия при применении технической соли составит 291,6—64,8=226,8 руб/сут.

Стоимость дополнительно устанавливаемого оборудования для использования технической соли:

1. Емкость насыщенного раствора (1000 л) пластиковая – 10 000 руб.

2. Насос с реле давления и обратным клапаном – 4000 руб.

3. Фильтр осветления с ручным управлением – 12000 руб.

4. Соленоидный клапан (н.о.) ½ “ – 3000 руб.

5. Трубопроводы, КиП и Монтажные работы – 11000 руб.

Итого: 40 000 руб.

Срок окупаемости 40000/226,8= 176 суток

Вывод: использование технической соли вместо таблетированной в котельных с производительностью по умягченной воде более 1,0 м3/час является оправданным и создающим значительный экономический эффект за счет использования более дешевой соли. Оборудование, применяемое при модернизации стандартной схемы, окупается менее чем за год. Режимная наладка установки умягчения при использовании предлагаемой схемы становится более эффективной в процессе регулирования расхода соли для регенерации катионита, что позволит избежать необоснованного перерасхода соли.