Полная версия

Сборник статей по организации водно-химического режима теплоэнергообъектов

2,0NaHCO3 ⇿ 2,0Na2CO3+2,0CO2газ+Н2О <-> 4NaOH+4CO2газ

Т.е. концентрация бикарбоната 2,0 ммоль/л, карбоната – 2,0 ммоль/л, гидрата – 4 ммоль/л. Количество выделившегося углекислого газа составит 2,0+4,0=6 ммоль/л.

Получаем:

∂к = Щм. о/ (Щф/ф+ Щм. о) =4/ (6+4) = 0,4

0,4 – доля углекислоты, оставшаяся в виде бикарбоната и карбоната в воде.

Т.е. только 60% углекислоты было удалено, что соответствует схеме разложения бикарбоната. Исходного бикарбоната 10 ммоль/л, количество удаленного углекислого газа 6,0 ммоль/л.

Пример из производственной практики: паровой котел. Давление пара 8 бар. Для подпитки используется Na-катионитовая вода с щелочностью – 2,0 ммоль/л. Деаэраторная головка отсутствует. Возврат конденсата непосредственно в деаэраторный бак в количестве 70% от паропроизводительности. Доля подпитки ХВО – 0,3. Температура в деаэраторном баке поддерживается при помощи барботажа на уровне 90—99 0С.

Получаемая при этом щелочность котловой воды

Щф/ф = 20,0 – 21,0 ммоль/л

Щм. о= 1,5 – 2,0 ммоль/л

тогда

∂к =1,5/ (20+1,5) =0,07, или в процентах 7%.

Т.е. количество оставшегося в котловой воде бикарбоната и карбоната составит 7% от количества бикарбоната и карбоната, поступивших в котел.

Таким образом, для данного рассматриваемого примера можно записать, что концентрация углекислоты в паре составит:

СО2пара = (1—0,07) * Щпит= 0,93*2,0 = 1,86 ммоль/л или 81,84 мг/л

Концентрация углекислоты в паре значительно превышает нормативную.

Если в данном примере установить деаэраторную колонку и производить отгонку углекислоты из конденсата при подаче его в бак, получим:

СО2пара = 0,3 * (1—0,07) * Щпит= 0,3 * 0,93 * 2,0 = 0,558 ммоль/л или 24,5 мг/л,

что фактически соответствует требованиям норматива.

В итоге можно записать следующую формулу для расчета концентрации углекислоты в паре при условии отгонки углекислоты из возвращаемого конденсата:

СО2пара = 44*q* (1-∂к) *Щпит= 44*q* (1-∂к) *∂д*Щподп, мг/л ⠀⠀ (16)

где

q – доля подпитки ХВО;

Щпит – щелочность питательной воды после деаэратора на котел, ммоль/л;

Щподп – щелочность подпиточной воды (на входе в деаэратор), ммоль/л;

Щпит = ∂д* Щподп, ммоль/л;

∂д – доля бикарбоната и карбоната, оставшихся в питательной воде (неразложившейся щелочности) после их частичного удаления в деаэраторе. Для работающих котлов определяется по формуле:

∂д= Щд. м.о / (Щд. ф/ф+ Щд. м.о) ⠀⠀ (17)

Щд. ф/ф, Щд. м.о – щелочность по фенолфталеину и метилоранжу деаэрированной (питательной) воды, ммоль/л.

Для предварительных расчетов при обеспечении «идеальных» условий работы деаэратора (подача пара на «зеркало» и на паровой барботаж емкости) можно принять величину этой доли, равной ∂д=0,65—0,85. При работе деаэратора без парового барботажа значение доли бикарбоната и карбоната, оставшихся в деаэрированной воде, равно 1 (∂д=1).

∂к – доля бикарбоната и карбоната, оставшихся в котловой воде. Рассчитывается по формуле (15). Для предварительных расчетов принимается в зависимости от условий работы котла, исходной щелочности и доли возврата конденсата. Можно принять, что ∂к = 0,05—0,2. Чем больше щелочность исходной воды, тем больше должна быть принята доля ∂к.

Формула для расчета концентрации углекислоты в паре при возврате конденсата непосредственно в деаэраторный бак:

СО2пара=44* (1-∂к) * Щпит= 44 * (1-∂к) * ∂д * Щподп, мг/л ⠀⠀ (18)

Выводы:

1. Водно-химический режим паровых котельных зависит прежде всего от содержания в воде трех форм диоксида углерода. Соотношение форм диоксида углерода в воде (свободная углекислота, бикарбонат, карбонат) определяет значение рН воды и, соответственно, ее способность к отложению солей или коррозионной агрессивности. Корректируя ионный состав воды, а также количество свободной углекислоты в воде, для паровых котлов низкого давления возможно ведение эффективного ВХР без применения дополнительных химических реагентов.

2. Для обеспечения дегазации питательной воды перед паровым котлом эффективно применять термическую дегазацию. Химическую дегазацию можно использовать в исключительных случаях для котельных небольшой производительности и с соответствующим экономическим обоснованием, учитывающим риски повышенной коррозионной активности конденсата, риски с возможным недостаточно полным связыванием кислорода в питательной воде, а также потери с повышенным расходом непрерывной продувки котла. Также химическая дегазация требует производства дополнительных анализов при контроле ВХР. Возможно использование химической дегазации с использованием обратноосмотических мембран (статья – «Дегазация воды с использованием обратноосмотических мембран»). Данная технология не имеет недостатков, присущих традиционной химической дегазации.

3. Термическая деаэрация (дегазация) является важнейшей частью тепловой схемы котельной. Поддержание неверного режима работы деаэратора влечет за собой значительные экономические убытки.

4. Важнейшим параметром качественной работы деаэратора является температура воды, поступающей на деаэрацию. При температуре воды более 85 0С вода быстро закипает на верхней тарелке деаэраторной колонки. Это условие определяет полноту отгонки кислорода и свободной углекислоты из воды. В случае отсутствия подогрева воды или при недостаточном подогреве деаэраторная колонка в верхней части работает не в режиме тепломасопередачи, а в режиме теплопередачи. В результате при недостаточной высоте колонки или подаче пара на зеркало кислород и свободная углекислота попадают в деаэраторный бак, при этом эффективность выделения кислорода значительно падает, а свободная углекислота частично связывается в бикарбонат. В этом случае для того, чтобы натрий-катионированная вода достигала значения рН хотя бы 8,5, будет требоваться большой расход пара на барботаж деаэраторного бака. В результате возникают большие потери с выпаром деаэратора.

5. Термическая деаэрация не обеспечивает необходимых условий для удаления связанной и полусвязанной углекислоты из воды. Поэтому данную стадию неверно рассматривать как существенно влияющую на значение концентрации углекислоты в паре и конденсате. Для уменьшения значения концентрации углекислоты в паре и конденсате необходимо использовать технологии водоподготовки, существенно уменьшающие содержание щелочности в подпиточной воде.

6. Паровой конденсат от потребителей пара необходимо возвращать в верхнюю часть деаэраторной колонки для отгонки свободной углекислоты, которая попадает в пар как продукт разложения бикарбонатов в котле.

7. Зная значение рН или фенолфталеиновую и метилоранжевую щелочность питательной воды после деаэратора можно определить, насколько эффективно работает деаэратор по разрушению и отгонке углекислоты из воды.

8. Интересный момент, в соответствии с требованиями НТД значение рН питательной воды для паровых котлов низкого давления должно находиться в диапазоне 8,5—10,5. Принято считать, что при надлежащей работе термического деаэратора в деаэраторе должна быть отогнана ровно половина суммы всех форм углекислоты в воде. Т.е. полностью завершится протекание реакции (6). При этом значение рН такой воды будет в большинстве случаев будет больше, чем 10,5!

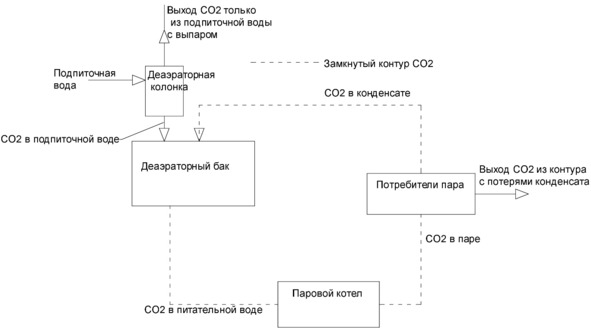

Рисунок 1. Контур СО2 с возвратом конденсата в бак деаэратора

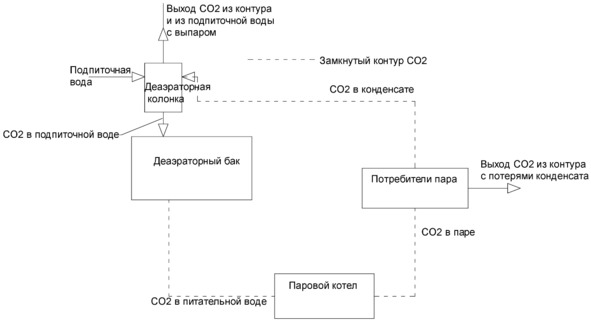

Рисунок 2. Контур СО2 с возвратом конденсата в колонку деаэратора

Список использованных источников

1. Водоподготовка и водный режим энергообъектов низкого и среднего давления. Справочник. Ю. М. Кострикин, Н. А. Мещерский, 1990 г.

Особенности разработки и ведения водно-химического режима паровых котельных с использованием мембранных технологий

В статье рассмотрено, как организовать ВХР котельной с использованием технологии обратноосмотического обессоливания подпиточной воды.

Водно-химический режим (ВХР) паровых котельных должен обеспечивать эффективную и безаварийную эксплуатацию котельной. Фактически это достигается путем создания условий, исключающих возможные процессы накипеобразования или различные коррозионные повреждения оборудования и трубопроводов. Данные условия создаются при помощи систем водоподготовки, а также организации надлежащей работы парового котла и термического деаэратора.

Еще 20 лет назад основной технологией водоподготовки, используемой в паровых котельных низкого давления, была технология ионообмена. Так, технология Na-катионирования получила наиболее широкое применение благодаря простоте эксплуатации, низкой стоимости оборудования и доступности применяемых реагентов. При этом Na-катионитовая вода потенциально содержит большое количество щелочи и эффективно противодействует углекислотной коррозии при кипении, что благоприятно сказывается на работе паровых котлов. Тем не менее данная технология имеет ряд существенных недостатков. Это большое количество образующихся высокоминерализированных стоков, а также умягчение не уменьшает, а наоборот, немного увеличивает солесодержание воды. Также применяют технологии H-катионирования и OH-анионирования. Но данные технологии достаточно сложны в эксплуатации, требуют применения опасных реагентов, производят большое количество агрессивных сточных вод и возможность их применения можно рассматривать только в достаточно больших котельных с квалифицированным обслуживающим персоналом и собственной лабораторией. Забегая вперед, скажу, что, по моему мнению, на практике применение последних двух технологий в качестве главной ступени подготовки воды не оправдано и должно быть вытеснено технологией обратноосмотического обессоливания воды.

Чего нельзя сказать о технологии Na-катионирования. Как было сказано, Na-катионированная вода содержит потенциал по щелочи, но при этом имеет большое солесодержание и способствует образованию большого количества углекислоты в паре, получаемой из такой воды. Тем не менее до начала появления технологии обратноосмотического обессоливания считалось и многими считается до сих пор, что Na-катионирование воды для паровых котлов низкого давления является практически идеальной технологией. Такой подход требует смириться с некоторыми серьезными недостатками данной технологии, как чрезвычайно высокая коррозионная активность получаемого пара и конденсата и высокая величина непрерывной продувки парового котла. Последнее условие требует утилизации вторичного пара и охлаждение достаточно большого количества котловой воды, что значительно усложняет тепловую схему котельной. При этом надо быть готовым к высокой коррозионной активности конденсата и постоянно возникающим затратам по замене или ремонту оборудования и трубопроводов пароконденсатного тракта.

Здесь надо отметить, что автор рассматривает современную паровую котельную низкого давления как имеющую наиболее простую и надежную тепловую схему, имеющую почти полную автоматизацию, при этом обладающую высокой эффективностью и, соответственно, как можно более низкой стоимостью производимого пара (теплоты).

Я должен сказать, что каждая котельная индивидуальна, как отпечатки пальцев у человека. И эта индивидуальность определяется прежде всего составом исходной воды, а также технологическими особенностями использования пара и возвратом конденсата. То есть индивидуальность определяется физико-химическими изменениями, происходящими с водой в результате предварительной подготовки воды, кипения, условий конденсации, условий возврата конденсата и т. п. Так, котельные, работающие на одной и той же по составу и источнику воде, но при этом имеющие разные схемы возврата конденсата или отсутствие возврата конденсата, имеют разные показатели водно-химического режима и сталкиваются с разными проблемами в процессе эксплуатации. Это обстоятельство необходимо учитывать при попытке внедрения новых технологий водоподготовки в структуру ВХР котельной и не довольствоваться только соответствием подготовленной воды требованиям нормативных документов, разработанных в незапамятные времена, в которых не предполагалось использование подобных технологий. Итак, при внедрении новой технологии водоподготовки необходимо определить возможное влияние подготовленной воды на весь ВХР котельной, включая систему возврата конденсата.

Данная статья попробует определить место обратноосмотической технологии обессоливания воды в структуре ВХР паровой котельной, а также показать достоинства и недостатки эксплуатации подобного ВХР.

В последние 20 лет произошло активное развитие технологии обратноосмотического обессоливания воды. Это связано с изобретением рулонных мембранных элементов с тангенциальным фильтрованием воды. Данная технология имеет неоспоримые преимущества перед ионообменными технологиями, но также ряд недостатков. Прежде всего это большое количество образующихся сточных вод. Классический подход к работе подобных систем говорит, что для получения одного кубического метра обессоленной воды требуется сбросить в канализацию 0,4—0,5 м3 концентрата. В дополнение к этому, если водоподготовка парового котла состоит только из осмотической установки и исходная вода не содержит ионов Na+K, в этом случае, даже если соблюдается условие, что жесткость питательной воды не более 0,02 мг-экв/л, будет наблюдаться чрезвычайно высокая коррозия парового котла. Если не предпринять никаких корректирующих действий, котел потребует капремонта через очень короткое время. Подробнее механизм этого процесса будет рассмотрен ниже. Но можно сказать, что к недостаткам осмотических систем можно отнести также определенные сложности в понимании места этих систем в структуре ВХР котельной по сравнению с довольно тщательно изученной технологией Na-катионирования.

Рассмотрим ВХР паровой котельной низкого давления с использованием только Na-катионитовой подготовки подпиточной воды. Наиболее распространенный классический ВХР.

Основные показатели качества питательной воды для паровых котлов низкого давления:

• прозрачность, см;

• общая жесткость, мг-экв/л;

• значение рН, ед. рН;

• растворенный кислород, мг/л;

• общее железо, мг/л;

• кремний, мг/л;

• солесодержание, мг/л;

• общая щелочность, мг-экв/л.

Прозрачность воды – это показатель, количественно характеризующий содержание в воде взвешенных и органических веществ. Нормативный показатель по этому значению, как правило, достигается фильтрованием воды через зернистую загрузку.

Общая жесткость воды характеризует склонность воды к образованию твердого осадка (накипи). Поддержание нормативного показателя по общей жесткости питательной воды менее 0,02 мг-экв/л исключает образование в котле твердых отложений.

Значение рН – показатель, определяющий наличие в воде свободной углекислоты или наличие бикарбонатов, карбонатов или гидроксил-иона. Значение рН питательной воды должно быть более 8,5.

Растворенный кислород в питательной воде способствует протеканию коррозии, с кислородной деполяризацией, питательного тракта котла, самого котла и пароконденсатного тракта. Растворенного кислорода в питательной воде должно быть менее 50 мкг/л.

Общее железо в питательной воде должно быть ниже 0,5 мг/л. Железо не создает твердых отложений в котле, но при высоких значениях рН котловой воды коагулируется в котловой воде (особенно при наличии органики и высоком коэффициенте упаривания) и вызывает забитие измерительных электродов, уровнемерных стекол и линии непрерывной продувки в котле.

Содержание кремния в питательной воде паровых котлов низкого давления напрямую не регламентируется в отечественных НД, но указывается, что соотношение едкого натра к кремневой кислоте в котловой воде должно быть 1,5. Т.е. наличие гидроксил-иона в котловой воде (значение рН котловой воды более 10,5) поддерживает кремний в ионизированном состоянии и не позволяет образовываться твердым отложениям кремневой кислоты. Возможно только образование рассыпчатого талька.

Солесодержание воды и общая щелочность не имеют конкретных нормированных значений. Эти величины связаны между собой двумя показателями. Это относительная щелочность питательной воды и величина непрерывной продувки парового котла.

Некоторые производители котлов также в требованиях к питательной воде указывают, что значение связанной углекислоты в воде должно быть менее 25 мг/л. Это означает, что общая щелочность питательной воды должна быть не более 0,6 мг-экв/л.

Для примера рассмотрим ВХР парового котла низкого давления. В качестве источника водоснабжения вода из поверхностного источника.

Для соответствия требованиям исходную (подпиточную) воду необходимо предварительно профильтровать через зернистую загрузку. Современные загрузки могут обеспечивать рейтинг фильтрации до 20 мкм, это означает, что из воды будут удалены все частицы размером более 20 мкм. Таким образом, в воде останется вся органика, которая распадется в котле и может вызывать как накипь, так и вспенивание котловой воды. Тем не менее коагуляция воды не предусматривается для котлов низкого давления из-за сложности проведения данного процесса.

Затем осветленную (подпиточную) воду пропускают через Na-катионитовый фильтр. Проходя через катионит, в воде происходит замещение двухвалентных ионов Ca и Mg на одновалентный ион Na. Количество ионов в данном процессе не меняется, но ионы жесткости, вызывающие накипеобразование в котле, замещаются на ионы натрия. В этом процессе не меняется анионный состав воды. Соответственно, после установки Na-катионирования ионный состав воды будет состоять из бикарбоната натрия, хлорида натрия и сульфата натрия.

Значение рН воды сразу после Na-катионирования не меняется, т.к. не меняется соотношение между бикарбонат-ионом и свободной углекислотой.

Для того чтобы получить глубокоумягченную воду Na-катионирование воды осуществляют в две ступени.

Затем умягченную (подпиточную) воду направляют в колонку термического деаэратора. В колонке деаэратора производится отгонка кислорода и свободной углекислоты из подпиточной воды. Эффективность данного процесса фактически определяет эффективность всего ВХР котельной. Дело в том, что значение рН воды определяется соотношением различных форм угольной кислоты. В деаэраторной колонке происходит отгонка свободной углекислоты, но при этом остается бикарбонат-ион (связанная форма углекислоты). В результате соотношение между бикарбонат-ионом и свободной углекислотой увеличивается и значение рН воды растет и при надлежащей работе деаэраторной колонки достигает 8,4—8,5. Таким образом, в деаэрированной воде не должно быть не только кислорода, но и свободной углекислоты.

В случае возврата конденсата подпиточная вода смешивается с конденсатом в деаэраторной колонке. Данная вода является питательной водой для парового котла. Возвращаемый конденсат также должен соответствовать требованиям к питательной воде.

Питательная вода, попадая в котел, начинает упариваться. В результате отвода пара в котловой воде постоянно возрастает солесодержание. Часть котловой воды отводят через непрерывную и периодическую продувку, тем самым поддерживая солесодержание котловой воды на уровне не более 3000 мг/л. Существует требование, чтобы непрерывная продувка парового котла была не более 10% от его паропроизводительности. Это означает, что солесодержание питательной воды должно быть не более 300 мг/л. Если солесодержание подпиточной воды после натрия катионирования более 300 мг/л, то необходимо предусмотреть установку обессоливания в структуре системы водоподготовки. Если при смешении подпиточной воды с солесодержанием более 300 мг/л и конденсата получается питательная вода с солесодержание ниже 300 мг/л, условно такой водой можно питать паровой котел и не требуется уменьшать солесодержание подпиточной воды.

На самом деле такой ВХР является довольно неэффективным и аварийным, но используется повсеместно из-за простоты и дешевизны применяемых технологий.

Дело в том, что такой ВХР не учитывает такой показатель, как связанная углекислота. Связанная углекислота (бикарбонат-ион) в питательной воде в котле переходит в свободную углекислоту и выносится с паром, а затем переходит в конденсат. Углекислота в свободной форме в конденсате вызывает активную коррозию пароконденсатного тракта и оборудования. Возвращаемый конденсат содержит большое количество растворенного железа до 2 и более мг/л. Для котельных низкого давления, исходя из стоимости и сложности процесса, не предусматривается конденсатоочистка. Соответственно, железо из конденсата с питательной водой попадает в котел, где упаривается и выпадает в осадок. Эксплуатация котельной с таким режимом вызывает значительные сложности, вызванные постоянными выходами из строя измерительных электродов, уровнемерных стекол, засорением питательных и продувочных линий котла и т. п.

Связанная углекислота (бикарбонат-ион) должна быть учтена в требованиях к питательной воде и ее значение в питательной воде должно быть не более 0,6 мг-экв/л. Это обстоятельство требует либо большой доли возврата конденсата, либо применения технологий уменьшения щелочности в подпиточной воде. Для этого может применяться установка H-катионирования воды. Но практика показала, что в паровых котельных низкого давления эксплуатация подобных установок практически нереальна. Требуется тщательный контроль над подобными установками, и существует большая вероятность коррозионных повреждений котла и питательного тракта.

В итоге можно сказать, к достоинствам ВХР котельной с Na-катионированием можно отнести простоту и дешевизну водоподготовки, а к недостаткам образование большого количества сложноутилизируемых сточных вод, значительные потери тепла с продувками котла, значительную коррозию оборудования и трубопроводов пароконденсатного тракта.

Практически всех этих недостатков лишен ВХР котельной с использованием обратноосмотической технологии обессоливания воды. Данная технология позволяет обессолить подпиточную воду, не используя химического преобразования вещества воды. По сути, это физический метод обессоливания воды. Основной недостаток системы обратноосмотического обессоливания – это образование большого количества слабоминерализованных сточных вод. По сути, исходная вода при помощи полупроницаемой мембраны делится на два потока пермеат и концентрат. Пермеат – обессоленная вода, концентрат – вода с повышенным солесодержанием, сбрасываемая в канализацию. Процесс обессоливания воды идет таким образом, что в пермеате остаются соли в количестве не более 1—5% от исходного солесодержания воды. В результате солесодержание пермеата составляет в среднем от 5 до 20 мг/л и, что особенно важно, содержание бикарбонат-иона в пермеате составляет от 0,05 до 0,3 мг-экв/л.

Таким образом, обратный осмос обеспечивает при любых долях возврата конденсата практически отсутствие потерь тепла с непрерывной продувкой котла, а также минимальное содержание углекислоты в паре и конденсате.

Тем не менее необходимо разобраться, какие технологические особенности будут присутствовать в ВХР котельной при использовании систем обратного осмоса.

Первый опыт автора в эксплуатации обратного осмоса в паровой котельной был неудачен, но он показал, как правильно организовать технологическую схему водоподготовки в дальнейшем. Дело в том, что в процессе реконструкции паровой котельной с котлами ДЕ и ДКВр предполагалось заметить Na-катионирование воды на обратноосмотическое обессоливание воды. Замена была произведена, и через полгода паровой котел ДЕ 6,5—14 потребовал капремонта. Были обнаружены многочисленные дыры в трубном пучке котла. Для того чтобы понять, чем вызвана такая активная коррозия котла, необходимо разобраться, как себя ведет в воде свободная угольная кислота и кислород на каждом этапе водоподготовки.

Надо сказать, что в котельной отсутствовала деаэрация воды. Вода после обратноосмотического обессоливания направлялась в бак запаса воды с паровым барботажем. Температура воды в баке поддерживалась на уровне 75—80 0С для предупреждения запаривания питательных насосов. Таким образом, вся свободная углекислота и кислород в исходной воде попадали в бак запаса воды. В баке нет условий для эффективной отгонки этих газов, и они в количестве значительно больше нормативного попадали в котел. В котле происходила интенсивная углекислотная и кислородная коррозия. Но возникает вопрос, почему до установки обратного осмоса котел проработал на Na-катионировании 8 лет и не требовал ремонта в тех же условиях отсутствия надлежащей деаэрации. Дело в том, что Na-катионированная вода при отгонке из нее углекислого газа увеличивает свое значение рН (1). Чем интенсивнее отгонка углекислоты, тем выше значение рН за счет образования NaOH. Данное условие полностью исключает протекание углекислотной коррозии в котле и частично уменьшает протекание кислородной коррозии.