Полная версия

Грохочение угля

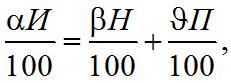

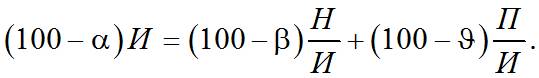

Баланс продуктов по классу меньше крупности разделения

или, разделив на массу исходного продукта,

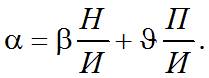

Пользуясь определением выхода, получим

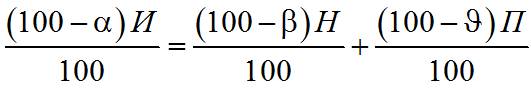

Баланс продуктов по классу больше крупности разделения

или, разделив на массу исходного продукта,

Пользуясь определением выхода, получим

Извлечением называется отношение массы класса заданной крупности находящегося в продукте разделения к массе этого класса, содержащегося в исходном материале, выраженное в процентах.

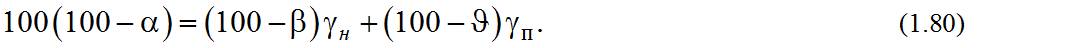

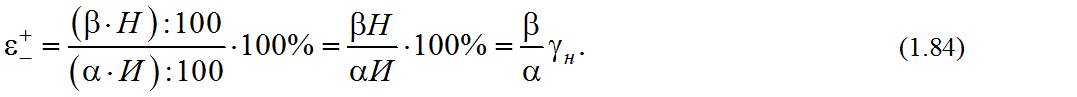

Извлечение класса меньше крупности разделения в подрешетный продукт

Подставляя в выражение (1.79) значение γн из выражения (1.78) и преобразуя относительно γп, получим

Подставляя γп из (1.82) в выражение (1.81) окончательно получим

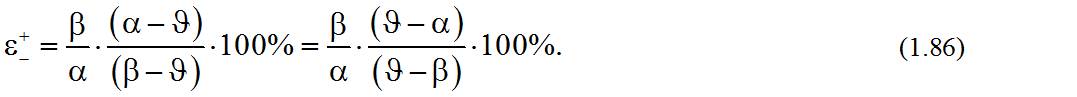

Извлечение класса меньше крупности разделения в надрешетный продукт

Подставляя в выражение (1.79) значение γп из выражения (1.78) и преобразуя относительно γн, получим

Подставляя γн из (1.85) в выражение (1.84) окончательно получим

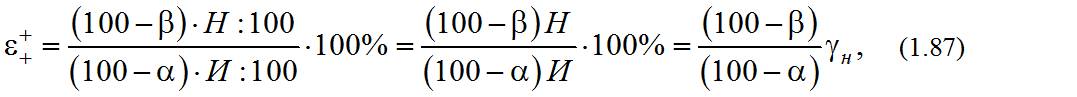

Извлечение класса больше крупности разделения в надрешетный продукт

или, используя выражение (1.85)

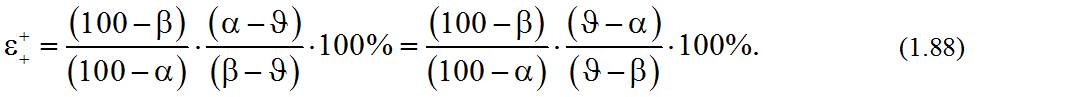

Извлечение класса больше крупности разделения в подрешетный продукт

или, используя выражение (1.82)

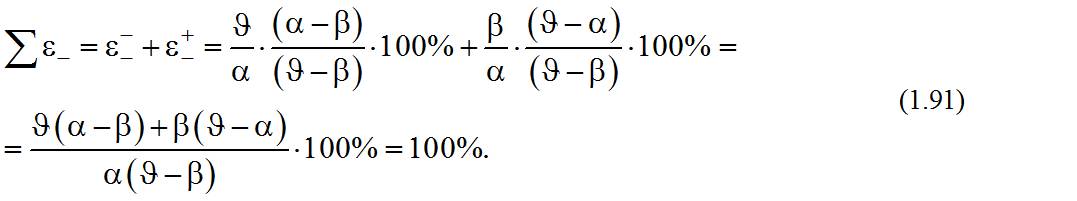

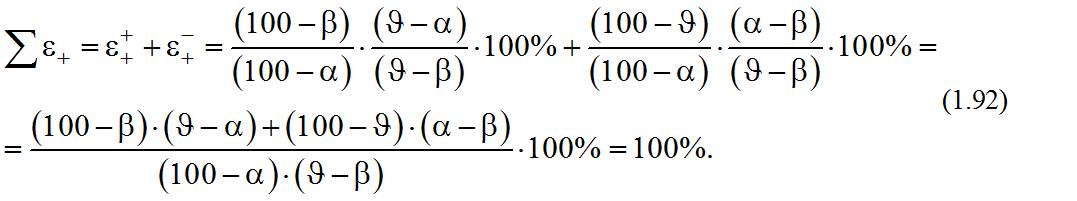

Баланс класса меньше крупности разделения по извлечению

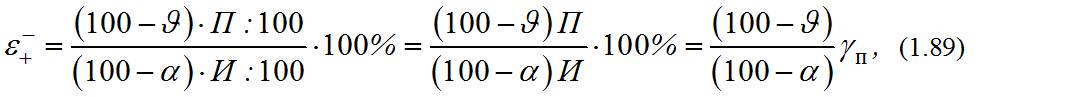

Баланс класса больше крупности разделения по извлечению

1.4.3. Эффективность грохочения

Для количественной оценки полноты отделения мелкого материала от крупного при грохочении введено понятие эффективности грохочения.

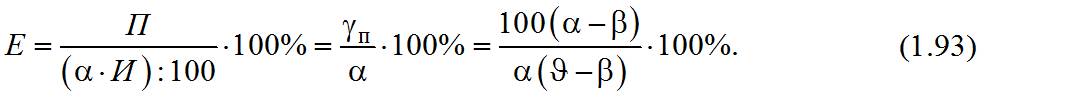

Эффективностью грохочения называется выраженное в процентах или в долях единицы отношение массы подрешетного продукта к массе нижнего класса в исходном материале.

При отсутствии в подрешетном продукте классов больше крупности разделения, т. е. ϴ=100 %, выражение (1.93) приобретает следующий вид

Рассматривая грохочение как операцию разделения на два продукта, для оценки процесса используют критерии эффективности грохочения (которые ошибочно называют также эффективностью грохочения).

В основу этих критериев положено извлечение соответствующих классов в соответствующие продукты.

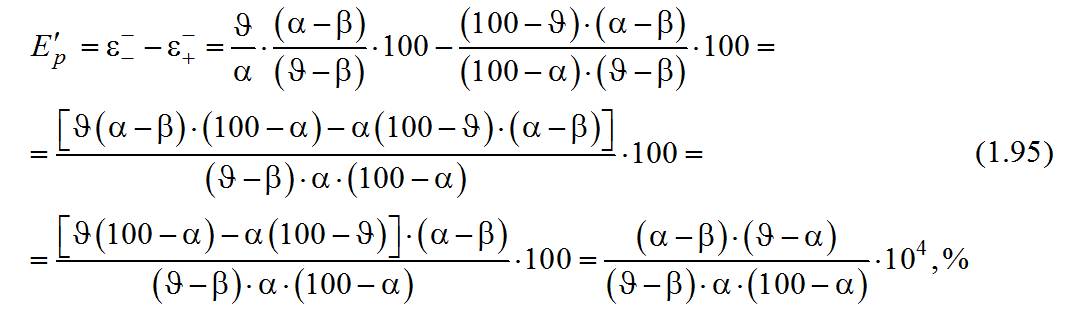

Критерий эффективности грохочения по извлечению классов в подрешетный продукт

При ϴ=100 %, выражение (1.95) преобразовывается в уравнение (1.94).

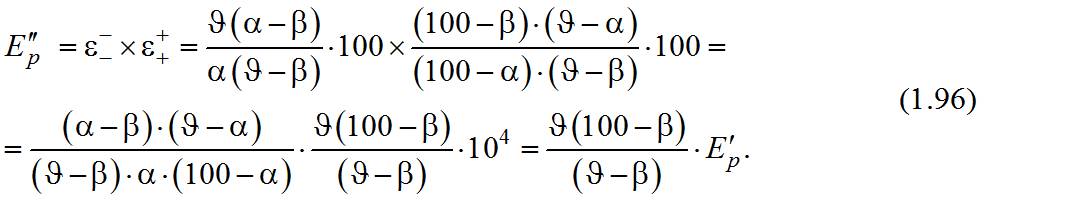

Критерий эффективности грохочения по извлечению соответствующих классов в соответствующие продукты

При ϴ=100 %, выражение (1.96) также преобразовывается в уравнение (1.94).

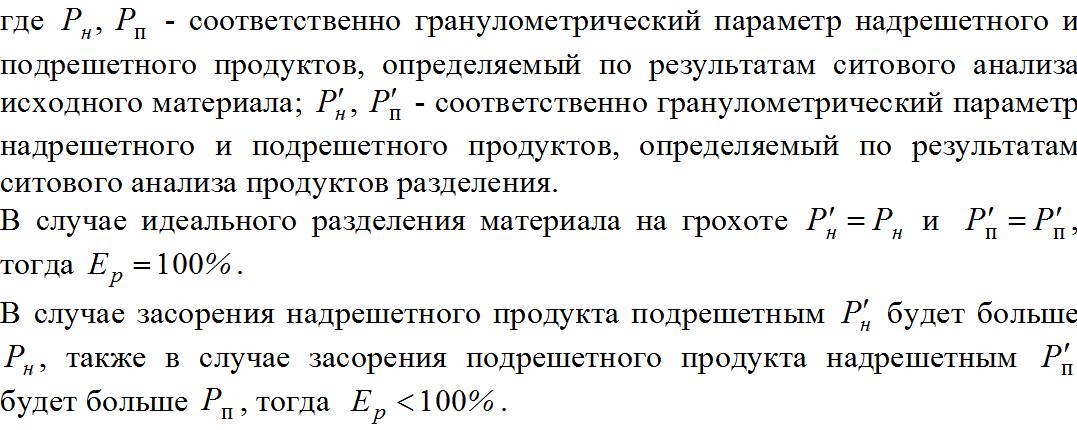

Критерий эффективности по гранпараметру продуктов разделения [9]

Эффективность грохочения и критерии эффективности грохочения определяются по гранулометрическому составу продуктов разделения.

1.4.4. «Легкие», «трудные» и «затрудняющие» частицы

Просеивание частиц нижнего класса сыпучего материала сквозь сито можно рассматривать состоящим из двух стадий:

1) частицы нижнего класса должны пройти сквозь слой частиц верхнего класса, чтобы достигнуть поверхности сита;

2) частицы нижнего класса должны пройти через отверстия сита.

Осуществлению обеих стадий помогает соответствующий характер движения короба грохота, приводящий слой частиц на сите в разрыхленное состояние и освобождающий сито от частиц, застрявших в его отверстиях.

При встряхивании короба в слое частиц, лежащем на сите, происходит их сегрегация (расслоение по крупности), причем наиболее крупные частицы оказываются в верхнем слое, а наиболее мелкие – на поверхности сита. Последние легко достигают поверхности сита и проходят через его отверстия. Но зерна, близкие по величине к размеру отверстий сита, с трудом проходят в промежутках между более крупными частицами нижнего слоя материала, лежащего на сите, а также и через отверстия сита.

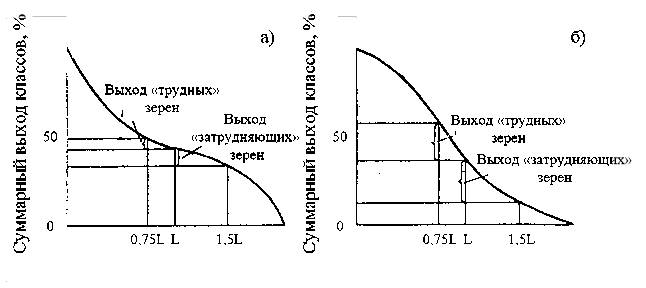

Практика грохочения показала, что частицы, диаметр которых меньше, чем три четверти величины отверстий сита, легко проходят в промежутках между крупными частицами материала на сите и по достижении ими поверхности сита немедленно проваливаются через отверстия. Такие частицы, в отношении их грохотимости, называют «легкими». Частицы крупнее трех четвертей величины отверстий сита проходят с трудом в промежутках между крупными частицами и через отверстия сита. И эта трудность прохождения прогрессивно возрастает по мере приближения диаметра частиц к величине отверстий сита. Такие частицы называют «трудными» [5].

Частицы, диаметр которых больше полуторной величины отверстий сита, не оказывают существенного влияния на перемещение «легких» и «трудных» частиц к поверхности сита. Но нижний слой материала на сите, состоящий из частиц диаметром меньше полуторной величины отверстий сита, затрудняет проникновение к его поверхности близких к ним по величине «трудных» частиц. Кроме того, частицы, близкие по диаметру к величине отверстий сита, но больше их, легко застревают в отверстиях и «заслепляют» сито. Такие частицы, по размеру большие отверстий сита, но меньшие полуторной величины их, называют «затрудняющими».

Чем меньше в исходном материале «трудных» и «затрудняющих» частиц, тем легче его грохочение и тем выше, при прочих равных условиях, эффективность грохочения.

Характеристики крупности легко- и трудногрохотимого материалов на ситах с размером отверстий l показаны на рис. 1.19.

Эффективность грохочения по «трудным» частицам определяется по общей формуле (1.93), где α, β, ϴ – содержания «трудных» частиц соответственно в исходном материале, надрешетном и подрешетном продуктах.

Рис. 1.19. Характеристики крупности:

а – легкогрохотимого материала; б – трудногрохотимого материала

1.4.5. Вероятность прохождения частиц через отверстия сита

Рассмотрим условия прохождения отдельной частицы через отверстия сита. Вероятность р какого-либо события равна отношению числа случаев m, благоприятствующих наступлению данного события, к числу всех возможных случаев n, при которых данное событие может произойти. Причем все случаи должны быть равновозможными и несовместимыми. Следовательно, величина вероятности измеряется отношением

При m=0 имеем p=0 – невозможность, когда ни один случай не благоприятствует наступлению события, при m=n имеем p=1 – достоверность, когда каждый случай благоприятствует событию.

Величина N, обратная вероятности p, определяет вероятное число случаев, при котором данное событие может иметь место

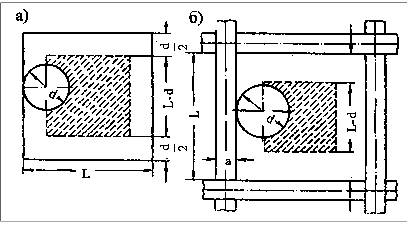

Предположим, что мы имеем сито из бесконечно тонкой проволоки с квадратными отверстиями величиной l. Допустим также, что шарообразные частицы диаметром d при грохочении падают перпендикулярно к плоскости сита. Будем считать, что зерна проходят через отверстия беспрепятственно, если не касаются проволоки, т. е. центр частицы при падении проектируется на заштрихованную площадь (l-d)2 (рис. 1.20, а).

Можно считать, что число случаев, благоприятствующих прохождению зерна через отверстие, пропорционально заштрихованной площади (l-d)2, а число всех возможных случаев падения частицы на отверстие пропорционального его площади l2. Вероятность прохождения зерна через отверстие определится отношением площадей

Тогда величина N, обратная вероятности p, определит вероятное число отверстий, которое необходимо встретить частице, чтобы в одно из них пройти сквозь сито.

Рис. 1.20. Схема прохождения частицы через отверстие сита

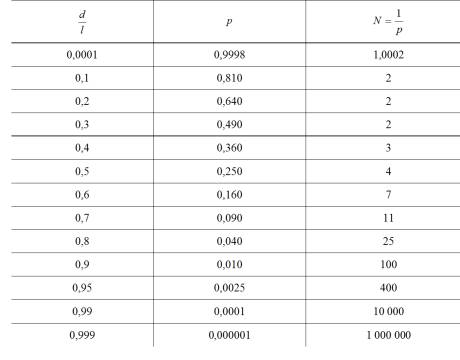

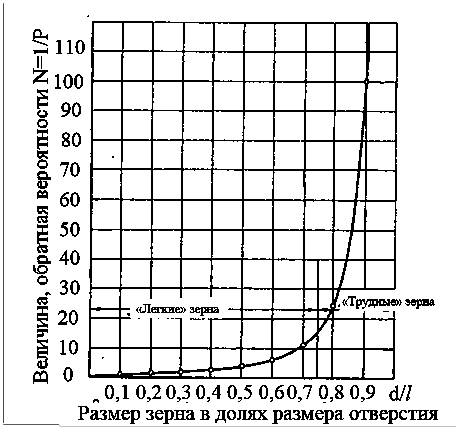

Значения величин p и N для различных отношений d/l приведены в табл. 1.10, по данным которой построен график (рис. 1.21). Из графика видно, что небольшое увеличение диаметра частицы сверх 0,75l вызывает значительное возрастание числа отверстий для прохождения частицы сквозь сито.

Таблица 1.10

Вероятность прохождения зерна через отверстие в зависимости от его относительного размера

Следовательно, теория вероятностей подтверждает принятое практикой деление частиц на «легкие» (d<0,75l) и «трудные» (d>0,75l).

Если учесть толщину проволок сита (рис. 1.20, б), то, рассуждая аналогично предыдущему, получим следующее выражение для вероятности прохождения частицы сквозь сито:

Первый член этого выражения – коэффициент живого сечения сита. Отсюда видно, что вероятность прохождения частицы прямо пропорциональна живому сечению сита.

На основе рассмотренного определения вероятности прохождения частиц сквозь сито можно установить эффективность грохочения частиц диаметром x=d/l (весьма узкого класса).

Согласно формуле (1.101) имеем

где L – коэффициент живого сечения сита в долях единицы.

Рис. 1.21. Вероятность прохождения частицы сквозь сито в зависимости от относительного его размера

Число отверстий N, которое надо встретить частицам, составляющим рассматриваемый узкий класс, для полного прохождения сквозь сито, равно

Встреча с этим числом отверстий обеспечивается при определенной продолжительности грохочения t. Если время грохочения t1 меньше t, то частицы просеваемого узкого класса встретят число отверстий N1, меньшее N, и пройдут сквозь сито не полностью. Извлечение этого узкого класса в подрешетный продукт (эффективность грохочения по данному классу)

где C – постоянный для данного грохота коэффициент пропорциональности.

Для приближенных подсчетов можно пользоваться эмпирической формулой

где a – параметр, являющийся некоторой функцией времени грохочения.

1.5. Классификация грохотов

В практике грохочения сыпучих материалов применяются грохоты различных конструкций. Детальная их классификация по общим конструктивным признакам, по характеру движения просеивающей поверхности и ее элементов или по типу приводного механизма, обеспечивающего характер движения, получается громоздкой и затруднительной.

Поэтому для систематизированного описания грохотов предлагается ограничиться подразделением их на следующие группы:

– неподвижные (группа I);

– валковые (группа II);

– барабанные (группа III);

– плоские качающиеся (группа IV);

– полувибрационные (группа V);

– вибрационные с круговыми и прямолинейными колебаниями (групп VI);

– гидрогрохоты (группа VII);

– гидромеханические грохоты (группа VIII);

– грохоты с упруго-деформирующей поверхностью (группа IХ);

– специальные (группа Х).

Условно различные типы серийно выпускаемых грохотов обозначают буквами и цифрами.

Начальная буква Г обозначает тип машины – грохот; следующая (или следующие) обозначают исполнение грохота по принципу действия:

Г – гидрогрохот, И – инерционные с круговыми или близкими к ним колебаниями, С – самобалансный с прямолинейными колебаниями, ИС – самобалансный с колебаниями близкими к прямолинейным, Р – резонансный, К – качающийся; предпоследняя буква может обозначать исполнение грохота по принципу геометрии просеивающей поверхности; Ц – цилиндрический, Б – барабанный, В – валковый, К – конический, Д – двухкоробковый; последняя буква обозначает исполнение грохота в зависимости от насыпной плотности грохотимого материала: Л – легкий тип, С – средний, Т – тяжелый.

Первая цифра в условном обозначении показывает ширину просеивающей поверхности: 2-1000 мм, 3-1250 мм, 4-1500 мм, 5-1750 мм, 6-2000 мм, 7-2500 мм, 8-3000 мм, 9-3500 мм, 10-4000 мм, вторая – число ярусов (дек) сит.

Обозначение грохота может заканчивается буквенным или цифровым индексом его модификации, например, абривиатура ГИЛ-43 означает, что это грохот инерционный легкого типа с шириною рабочей поверхности 1500 мм с тремя ярусами просеивающей поверхности.

В настоящее время в Украине фирмы, изготавливающие различные типы грохотов, в т. ч. и специальной конструкции, дают им свои обозначения, отличные от общепринятых.

Грохота выпускаются с укрытием (для сухого способа грохочения) и без укрытия (для мокрого способа грохочения).

Вибрационные грохоты характеризуются коэффициентом динамичности

где a – амплитуда колебаний, м; n – число оборотов в мин.; αв.к. – угол наклона направления колебаний вибраций, град.; αППП – угол наклона подвижной просеивающей поверхности к горизонту, град.; g – ускорение свободного падения (9,81 м/с2).

Нами рассматривается классификация грохотов по их назначению, т. е. для:

– сухого грохочения угля;

– мокрого виброгрохочения угля;

– гидрогрохочения угля;

– гидромеханического грохочения угля;

– гидравлического грохочения мелкого угля;

– мокрого виброгрохочения угольного шлама.

1.6. Классификация рабочих поверхностей грохотов

Просеивающие поверхности, применяемые в качестве рабочих поверхностей на грохотах для разделения зернистых материалов по крупности, отличаются друг от друга по материалу, из которого они изготавливаются, по способу изготовления, по назначению и по форме отверстий.

Для изготовления просеивающих поверхностей применяются в основном следующие материалы:

– специализированные стали различных марок;

– резина и полиуретаны;

– капросталь, лавсан и другие полимеры.

По способу изготовления просеивающие поверхности различаются на:

– колосниковые;

– штампованные;

– проволочные плетенные;

– проволочные сварные;

– литые и прессованные;

– тканные.

По форме отверстий просеивающие поверхности различаются на сита с отверстиями:

– квадратными;

– прямоугольными;

– щелевыми;

– фигурными;

– специальной формы.

По назначению просеивающие поверхности предназначены для:

– предварительного грохочения;

– подготовительного грохочения;

– рассортировки материалов;

– грохочения шламовых продуктов;

– ультратонкого грохочения.

Нами рассматривается классификация просеивающих поверхностей по способам изготовления, материалу и назначению:

– штампованные сита (группа I);

– колосниковые наборные сита (группа II);

– плетенные проволочные сита (группа III);

– сварные проволочные сита (группа IV);

– прессованные и литые сита из резины и полиуретана (группа V);

– сита специальные (группа VI);

– технические ткани (группа VII);

– проволочные литые (группа VIII);

– декоративные сита, технические сетки и технические ткани (группа IX).

Глава 2. Грохоты для сухого грохочения угля

2.1. Грохоты неподвижные колосниковые

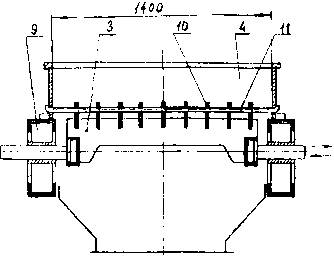

К этой группе относится грохот колосниковый неподвижный, изображенный на рис. 2.1.

Рис. 2.1. Грохот колосниковый неподвижный:

1 – колосники; 2 – болт стяжной; 3 – трубка распорная

Грохот представляет собой решетку, собранную из колосников, устанавливаемых под углом к горизонту. Материал, загруженный на верхний конец решетки, движется по ней под действием силы тяжести. При этом мелкие классы проваливаются через щели решетки, а крупный класс перемещается к разгрузке грохота.

Грохоты этого типа применяются для крупного грохочения. Размер щели между колосниками от 25 до 100мм. Угол наклона решетки от 30 градусов и выше. Размеры и формы поперечных сечений колосников могут быть разнообразными в зависимости от условий проведения процесса грохочения и требований к его продуктам.

2.2. Грохоты неподвижные струнные

Неподвижные струнные грохоты (сита) применяются на операции сухого отсева в узлах подготовительного грохочения углей.

Неподвижный односитный наклонный грохот состоит из короба, в котором закреплена просеивающая поверхность из проволочных струн, поддона для сбора подрешетного продукта и металлического конуса, сообщающегося с аспирационной системой.

Техническая характеристика струнных грохотов определяется компоновкой оборудования в узлах подготовительного грохочения. Техническая характеристика неподвижного струнного грохота, установленного на ЦОФ «Червоноградская» [12]

Принцип работы струнного грохота. Исходный материал по разгонному желобу со скоростью до 3 м/с поступает на просеивающую поверхность, где под действием гравитационных сил происходит выделение из такого быстродвижущегося слоя зерен меньше 13мм в подрешетный продукт, который собирается в поддон и через отверстия в нем попадает на ленточный конвейер. Надрешетный продукт сходит с рабочей поверхности на ленточный конвейер рядового угля. Подрешетный продукт является сухим отсевом и направляется при необходимости в присадку к мелкому концентрату или, при соответствующей зольности, является самостоятельным товарным продуктом.

2.3. Грохоты неподвижные с принудительной очисткой сит

Грохот струнный крутонаклонный типа ГЛСОдним из перспективных направлений повышения эффективности грохочения влажных углей является создание машин, рассев материалов в которых осуществляется в тонком быстродвижущемся слое. К ним относятся разработанные ГП «Укрнииуглеобогащение» стационарный крутонаклонный ленточно-струнный грохот с принудительной очисткой просеивающей поверхности (типа ГЛС) [12].

Грохочение сыпучих материалов в тонком быстродвижущемся слое характеризуется тем, что мелкие зерна отсеваемого класса практически мгновенно достигают отверстий сита, влажный материал в меньшей степени комкуется, создаются благоприятные условия для реализации эффекта отсева зерен, меньших по своим размерам, чем отверстия просеивающей поверхности, что дает возможность применять сита с повышенным живым сечением и менее склонных к залипанию.

Испытания и промышленная эксплуатация ленточно-струнных грохотов на углеобогатительных фабриках показали правильность выбранного направления интенсификации рассева углей повышенной влажности за счет самосортирования зерен грохотимого материала в быстронесущем тонком разрыхленном слое с одновременной непрерывной очисткой щелей просеивающей поверхности.

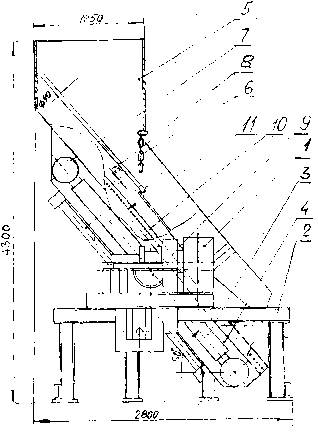

На рис. 2.2 изображен общий вид этого грохота. Его конструкция включает кривошипно-шатунный привод 1, раму грохота 2, раму подвижную 3, раму неподвижную 4, желоб загрузочный 5, устройство тормозное 6, ролик опорный 7, колосниковое верхнее сито 8, опору 9, очистители 10 и струнное сито 11.

Рядовой уголь крупностью до 300 мм подается на разгрузочное колосниковое сито с расходящейся по ходу движения материала щелью. Сито изготавливается из круглых стальных стержней диаметром 40 мм. Для снижения разрушительного воздействия крупных кусков материала над разгрузочным ситом устанавливается тормозное устройство, состоящее из резиновых брусьев квадратного профиля 40×40 мм и металлических цепей.

Подрешетный продукт разгрузочного сита, верхний предел крупности которого около 80 мм, поступает на нижнюю просеивающую поверхность, сформированную из струн круглого профиля диаметром 5 мм. В боковинах неподвижной рамы имеется ряд отверстий, в которых крепятся концы струн. Величина шага отверстий выбирается в зависимости от требуемой граничной крупности разделения. Угол наклона струнной просеивающей поверхности регулируется в диапазоне 48–52° к горизонту, что обеспечивает процесс рассева угля в тонком быстродвижущемся слое.

Рис. 2.2. Общий вид струнного крутонаклонного грохота типа ГЛС

Рис. 2.3. Поперечное сечение крутонаклонноло струнного грохота (схематично)

Для очистки, просеивающей поверхности на подвижной раме установлен ряд очистителей. Из рис. 2.3, где показано поперечное сечение грохота, видно, что очистители установлены по всей ширине просеивающей поверхности, а их отверстия, через которые проходят струны, находятся в одной плоскости с отверстиями боковин неподвижной рамы, в которых закреплены концы струн.

Кривошипно-шатунный привод сообщает подвижной раме и установленным на ней очистителям возвратно-поступа-тельное движение. При этом очистители, проходя через струны, очищают их. Расстояние между очистителями 175 мм, а длина их хода – 200 мм. Использование для изготовления просеивающей поверхности струн круглого профиля позволило значительно упростить конструкцию очистителей, применив съемные пластины из износостойкого полимерного материала, что обеспечит снижение установочной мощности привода грохота и повышение ресурса струн и очистителей из-за уменьшения сил трения между ними.

Результаты экспериментальных исследований процесса грохочения в тонком быстродвижущемся слое, проведенные в ГП «Укрнииуглеобогащение», а также технологические показатели работы крутонаклонных струнных грохотов, накопленные за время их эксплуатации в различных условиях на обогатительных фабриках, перерабатывающих энергетические угли и антрациты, дают основание считать, что эти грохоты способны удовлетворительно отсевать класс (0–6) мм из рядовых углей с производительностью до 350 т/ч и влажностью отсеянного класса до 9 %. При этом извлечение этого класса в подрешетный продукт составляет 40–65 %, а потери зерен угля крупнее 6 мм в отсевах не превышают 5 %.

Грохот скребковыйК грохотам с неподвижным рабочим органом относятся скребковый грохот, разработанный ГП «Укрнииуглеобогащение» совместно с ЦОФ «Киселевская» (Украина), изображенный на рис. 2.4.