Полная версия

Грохочение угля

и в классе xn-xn-1

Аналогично строится кривая распределения частностей весовых выходов. Кривые распределения дают более наглядное представление о гранулометрическом составе сыпучих материалов в сравнении с суммарными характеристиками крупности. В классах с наибольшим выходом кривая показывает максимум, а при отсутствии в материале частиц какого-либо размера – падает до нуля. Выхода класса на кривой распределения пропорциональны площадям, ограниченным кривой и двумя ординатами, проведенными на диаметрах, ограничивающих данный класс.

Кривые распределения и суммарной характеристики крупности полностью характеризуют гранулометрический состав материала с точки зрения математической статистики. Возможен аналитический переход от одной кривой к другой, если известно уравнение какой-либо из них.

1.3.6. Вычисление поверхности и числа частиц по уравнениям суммарной характеристики крупности

Если известно уравнение суммарной характеристики крупности, то общий ход вычисления поверхности и числа частиц может быть принят следующий.

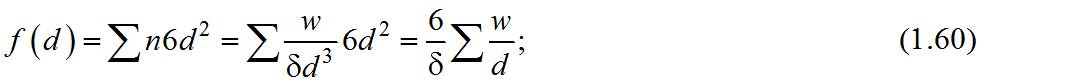

Пусть уравнение характеристики «по минусу» будет

где y – выход частиц меньше диаметра x, см.

В 1 г материала с плотностью δ г/см3 объем элементарного класса составит

Для одной частицы кубической формы объем равен x3, а поверхность 6x2.

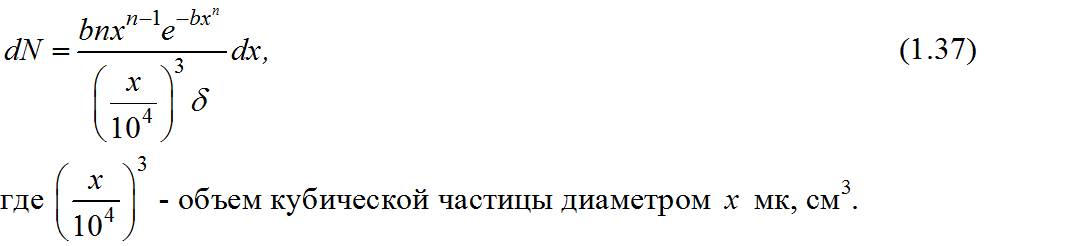

Число частиц в элементарном классе

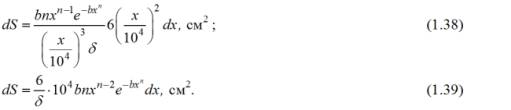

а поверхность частиц

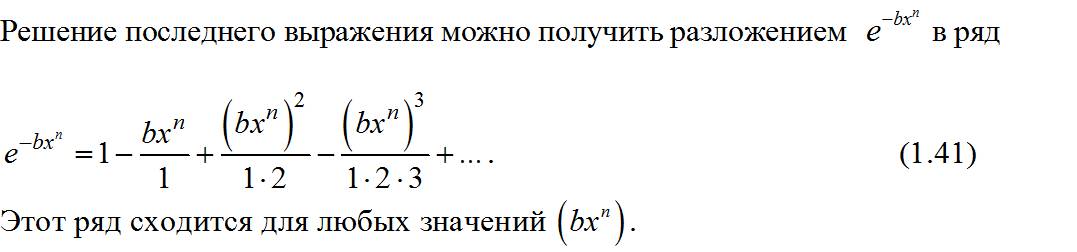

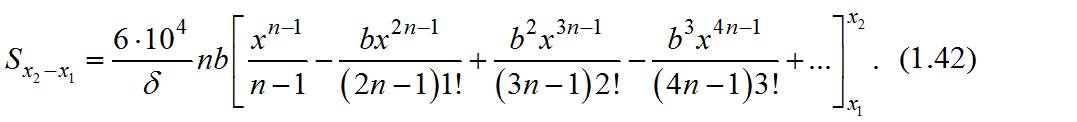

Число частиц и их поверхность в классе мельче x2 и крупнее x1 находятся интегрированием этих выражений в пределах от x1 до x2

При вычислении поверхности безразлично, будет ли принята форма частиц за куб или за шар. В самом деле, если принять все частицы шарообразной формы, то получим

Уравнение Розина-Раммлера для суммарной характеристики крупности «по минусу»

где y – суммарный выход класса минус x мк в долях единицы, остальные обозначения см. формулу (1.20).

Уравнение кривой распределения

Число частиц в бесконечно узком классе, содержащемся в 1 г материала,

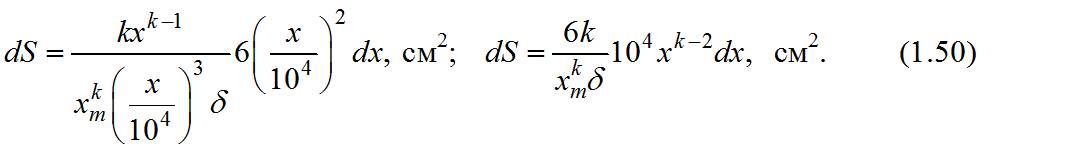

Поверхность частиц бесконечно узкого класса, содержащегося в 1 г материала,

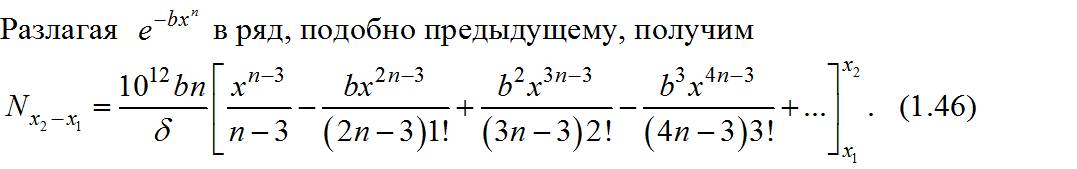

Общая поверхность частиц в классе – x2+x1, содержащемся в 1 г материала,

После подстановки в уравнение (1.40) получим

В пределах крупности от x2=xm до x1=1 мк вычисленная поверхность относится к классу крупности – xm+1, содержащемуся в 1 г материала, и, следовательно, поверхность классов крупнее xm и мельче 1 мк не учитывается, что вносит некоторую ошибку в расчет.

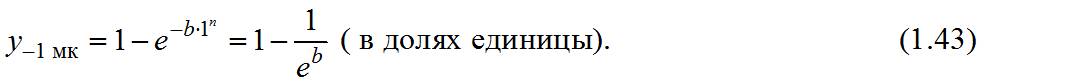

Выход класса -1 мк составит

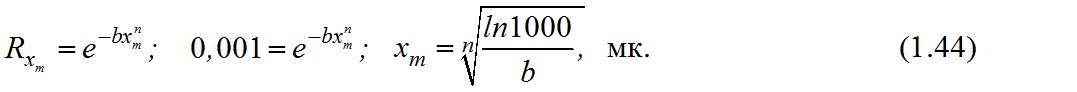

Для расчетов xm принимают исходя из выхода класса, равного 0,1 %, т. е.

Число кубических частиц класса – x2+x1 в 1 г пробы по формуле (1.37) будет равно

Уравнение Годэна-Андреева суммарной характеристики крупности «по минусу»

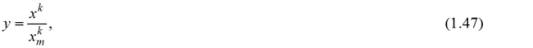

где y– суммарный выход класса минус x мк, в долях единицы; xm – максимальный размер зерна (мк), теоретически соответствующий выходу y=1; k– коэффициент, равный тангенсу угла наклона прямой суммарной характеристики по минусу в логарифмических координатах.

Уравнение кривой распределения

Число зерен в бесконечно узком классе, содержащемся в 1 г материала,

Поверхность частиц бесконечно узкого класса, содержащегося в 1 г материала,

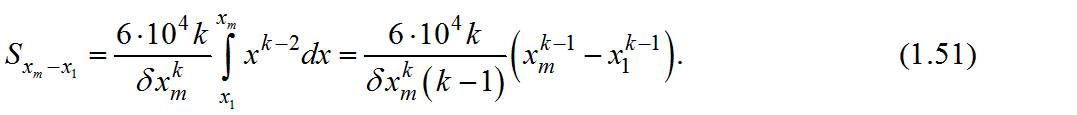

Общая поверхность частиц в классе – x2+x1, содержащемся в 1 г материала,

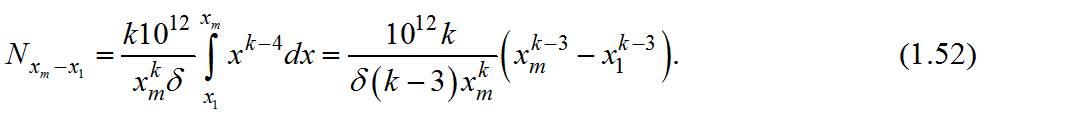

Число частиц в классе – x2+x1, содержащемся в 1 г материала,

Поверхность и число частиц вычисляются по уравнению суммарной характеристики крупности при некоторых допущениях, вследствие чего расчетные показатели отличаются от действительных и могут быть использованы лишь для целей сравнения.

Основные условности, принимаемые в расчетах:

1) недостаточно обоснованно назначается предельная минимальная крупность частиц; некоторые исследователи считают, что мельчайшие частицы, получаемые при измельчении материала, не должны быть мельче 5-10 Å (1 ангстрем, обозначаемый 1 Å, равен 10-7 мм), что соответствует размеру элементарного кристалла кварца, другие полагают возможным принять за размер мельчайшей частицы 0,1 или 1 мк, учитывая малую вероятность измельчения более мелких частиц;

2) форма частиц принимается за куб или шар; действительная форма частиц отличается от правильной и для различных материалов и крупностей классов поправка на форму частиц оказывается разной.

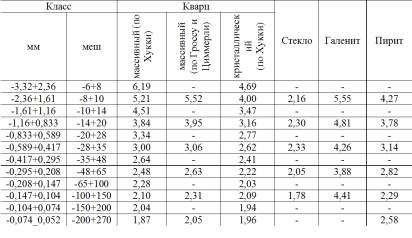

При измерении поверхности частиц некоторых материалов газоадсорбционным методом получены отношения измеренной поверхности к теоретически вычисленной по среднему диаметру частиц, принятых за шары (табл. 1.7). На основании этих измерений при вычислении поверхности частиц мельче 0,1 мм рекомендуется принимать поправочный коэффициент 1,75 в пределах колебаний 1,3–2,6. Для угольных порошков – коэффициент 1,75 в пределах колебаний 1,6–2,0 [5];

Таблица 1.7

Значение коэффициента, учитывающего форму частиц различных материалов при вычислении их поверхности

3) при вычислении по уравнению Розина-Раммлера приходится условно назначать максимальную крупность частиц, так как соответствующая кривая имеет бесконечную ветвь и нулевой выход соответствует бесконечной крупности частицы;

4) по всему ряду крупности для материала принимается постоянная плотность.

1.3.7. Исчисление среднего диаметра частиц сыпучего материала

Сыпучий материал, состоящий из смеси частиц разных размеров, можно рассматривать, как некоторый статистический коллектив. Средний диаметр смеси частиц, как и всякое среднее, определяется по правилам математической статистики. Средний аргумент x, по рассматриваемому определяющему свойству, коллектива S называют одинаковое для всех членов коллектива значение аргумента x, которое им можно придать, не изменяя определяющего свойства коллектива.

Для отображения определяющего свойства в среднем диаметре необходимо, чтобы усредненный коллектив со средней величиной аргумента x=D1,D2…Dn в отношении этого свойства ничем не отличался от эмпирического x=d1,d2…dn. Если точно установлено определяющее свойство, которое необходимо сохранить при усреднении, то принципиально задача определения среднего диаметра частиц решается просто: выбранное определяющее свойство выражают функцией f(d) переменного от класса к классу диаметра частиц d и той же функцией f(D) искомого среднего диаметра частиц D, который является величиной, постоянной для всех классов.

Определяющее свойство при усреднении должно остаться неизменным, следовательно,

Решая это исходное уравнение относительно D, получаем надлежащую для данного конкретного случая формулу исчисления среднего диаметра.

Обозначим через: w – весовой выход класса, n – число частиц в классе, d – средний диаметр частиц класса, D – средний диаметр частиц всей смеси. Если диапазон изменения крупности частиц в пределах класса достаточно узкий и модуль классификации не превышает 1,414, то с достаточной точностью можно принять

где d1 и d2 – диаметры частиц, ограничивающих класс. Примем для простоты вычислений, что все частицы имеют правильную кубическую форму и одинаковую плотность, тогда

где δ – плотность частиц (постоянная по всем классам при мономинеральном материале).

Рассмотрим на примерах вывод формул среднего диаметра с сохранением определяющего свойства при усреднении.

а) По числовому распределению частиц. Объем коллектива – число всех частиц Σn. Предположим, что определяющим свойством является поверхность всех частиц:

для реальной смеси

для усредненной смеси

Должно существовать равенство

Откуда средний диаметр, обеспечивающий сохранение при усреднении поверхности всех частиц будет исчисляться по формуле

т. е. как среднее квадратичное, взвешенное по числу частиц.

б) По весовому распределению частиц. Объем коллектива – вес всех частиц Σw. Определяющее свойство остается то же самое – поверхность всех частиц:

для реальной смеси

для усредненной смеси

Должно существовать равенство

откуда

т. е. средний диаметр исчисляется как среднее гармоничное, взвешенное по весовым выходам классов.

1.3.8. Порозность материала и его гранпараметр

Пористостью материала называется отношение объема твердой части частицы материала к объему, занимаемому частицей [2].

Пористость является физической характеристикой твердого тела.

Порозностью материала называется отношение объема пустот между частицами материала к объему, занимаемому материалом [6].

Порозность является характеристикой сыпучего материала, указывает на степень удаления частиц друг от друга и зависит от гранулометрического состава материала и способа укладки частиц.

Порозность определяется по уравнению [6]

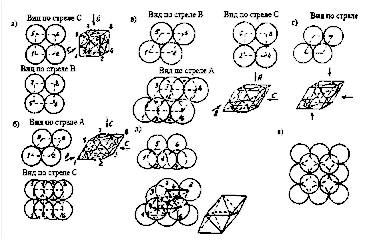

где m – порозность в долях единицы; α,γ – углы пространственного элемента (рис. 1.15).

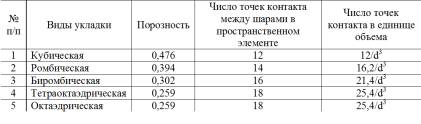

На рис. 1.15 показаны виды укладки частиц шарообразной формы, а в табл. 1.8 приведена их характеристика [7].

Формула (1.64) показывает, что порозность материала, состоящая из частиц одинакового размера, не зависит от диаметра последних, а зависит лишь от вида укладки и может изменяться от 0,259 до 0,476.

Таблица 1.8

Характеристика видов укладки шарообразных частиц

Рис. 1.15. Типы укладок слоя шаров:

а – кубическая; б – ромбическая; в – биромбическая; г – тетраоктаэдрическая; д – тетраоктаэдрической укладки; е – октаэдрическая укладка.

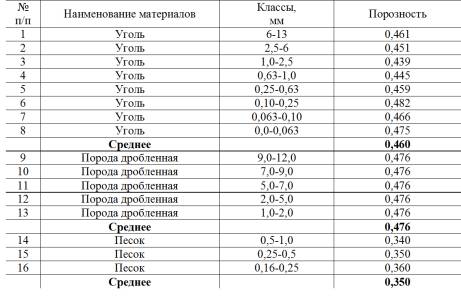

В табл. 1.9 приведены результаты определения порозности моноклассов различных материалов по данным [6].

В практике наиболее простым и достоверным [11] методом определения порозности является метод, при котором порозность определяется через насыпную массу виброуплотненного материала, и плотность частиц материала по формуле

где γн – насыпная масса материала в виброуплотненном состоянии, кг/м3; δ – плотность частиц материала, кг/м3.

Естественно, наиболее устойчивая форма укладки октаэдрическая, для которой порозность равна 0,259. При этой геометрии шары имеют наибольшее количество точек соприкосновения, обеспечивающих их поддержку со всех сторон. В то же время кубическая и все промежуточные формы укладок менее устойчивы. Очевидно, что при любом сотрясении частицы будут стремиться занять наиболее устойчивую форму укладки, при которой порозность будет наименьшей. Однако при размещении большого количества частиц потребуется высокое совершенство укладки отдельных единиц, чего нельзя получить в естественных условиях. В естественных условиях следует ожидать образование групп, в которых размещение частиц будет беспорядочным и, где порозность будет иметь величину большую, чем 0,259.

Таблица 1.9

Значения порозности материалов после их виброуплотнения

Для моноклассов различных зернистых материалов следует ожидать, что их порозность будет находиться между теоретическими значениями 0,26 и 0,48.

Полидисперсные материалы обладают меньшей порозностью, чем отдельные классы этого материала. Это объясняется тем, что меньшие по размеру частицы заполняют пространство между большими, тем самым уменьшают объем межчастичных пустот.

Из формулы (1.65) следует, что насыпная масса материала тем больше, чем меньше его порозность. Этим и определяется важность изучения порозности материалов при подготовке шихты к коксованию, при подготовке заполнителей бетона, для асфальтодорожного покрытия.

Данные табл. 1.8 показывают, что порозность различных моноклассов одного и того же материала не зависит от диаметра частиц и практически одинакова. При этом полученные величины порозности находятся в пределах теоретических значений. Различие в порозности между различными материалами – углем, породой, песком – объясняются различной формой частиц (коэффициент формы соответственно равен 0,57; 0,55 и 0,74. Моноклассы материалов, частицы которых более округлы, например, песка, укладываются наиболее плотно, в результате чего величина порозности таких материалов ниже, чем у материалов с угловатыми формами частиц.

Таким образом, для многих отраслей промышленности ставится задача минимизации порозности при составлении искусственных смесей зернистых материалов.

Определим количественное соотношение классов в двойной смеси угля для достижения минимальной порозности (двойная смесь – это смесь из двух моноклассов материала).

Объем, занимаемый первым (крупным) классом

где G1 – масса первого класса, кг; H1 – порозность первого класса.

Объем пустот в первом классе

Объем, занимаемый вторым (мелким) классом

где G2 – масса второго класса, кг; H2 – порозность второго класса.

Для достижения минимальной порозности объем второго класса должен быть равен объему пустот первого класса, т. е.

откуда при одинаковой плотности и порозности частиц

т. е. для получения минимальной порозности двойной смеси количество (мелкого) класса должно быть равно произведению массы первого (крупного) класса на порозность класса.

Выход классов в двойной смеси равен

где H=0,46 – порозность монокласса угля по табл. 1.8.

При добавлении к двойной смеси третьего класса, к тройной смеси четвертого класса и т. д. минимум порозности достается при добавлении последнего класса в том же количестве, что и второго класса в двойной смеси, при этом выход первого класса определяется как

а выхода остальных классов по формуле

где a– выхода классов в долях единицы; n – число классов в смеси; k – порядковый номер класса.

Анализ показывает, что любой угольный материал может быть разделен на две части, из которых первая (крупная) часть является скелетом, с выходом, определяемым по уравнению (1.71), а вторая (мелкая) часть является заполнителем, с выходом, определяемым по формуле (1.72).

Гранулометрическим параметром (гранпараметором) называется отношение средних диаметров скелета и заполнителя, выход которых равен, соответственно, 0,685 и 0,315 [8].

где dc, dз – средневзвешенный диаметр частиц, соответственно, скелета и заполнителя.

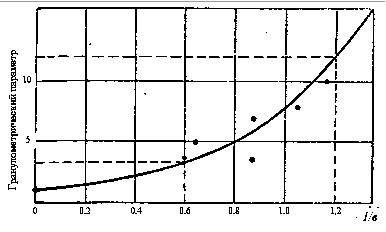

Гранулометрический параметр отражает распределение частиц по крупности и связан с коэффициентом распределения – b в уравнении Розина-Раммлера зависимостью, приведенной на рис. 1.16.

Авторами [9] установлена взаимосвязь порозности угольных смесей с их гранпараметром в виде

Гранулометрический параметр является критерием подобия зернистых смесей по плотности укладки их частиц. Все зернистые смеси в сложенном состоянии независимо от их средней крупности, имеющие одинаковый гранулометрический параметр, подобны и имеют одинаковую порозность.

Рис. 1.16. Связь гранпараметра с коэффициентом (-в) в уравнении Розина-Раммлера

1.3.9. Классификация углей по крупности

Класс – это совокупность частиц, крупность которых ограничена размерами отверстий двух смежнорасположенных сит, связанных между собой модулем шкалы классификации.

Сорт – это совокупность частиц, крупность которых ограничена размерами отверстий двух смежнорасположенных сит, связанных или на связанных между собой модулем шкалы классификации, и соответствует техническим условиям на товарную продукцию.

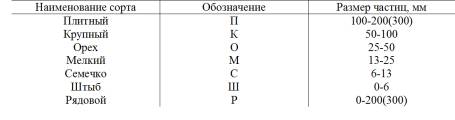

В нашей стране принята следующая классификация сортового угольного топлива [10]:

Машинный класс – это совокупность частиц, крупность которых ограничена размерами двух смежнорасположенных сит, не связанных между собой модулем шкалы классификации, и соответствует технической характеристике обогатительного аппарата.

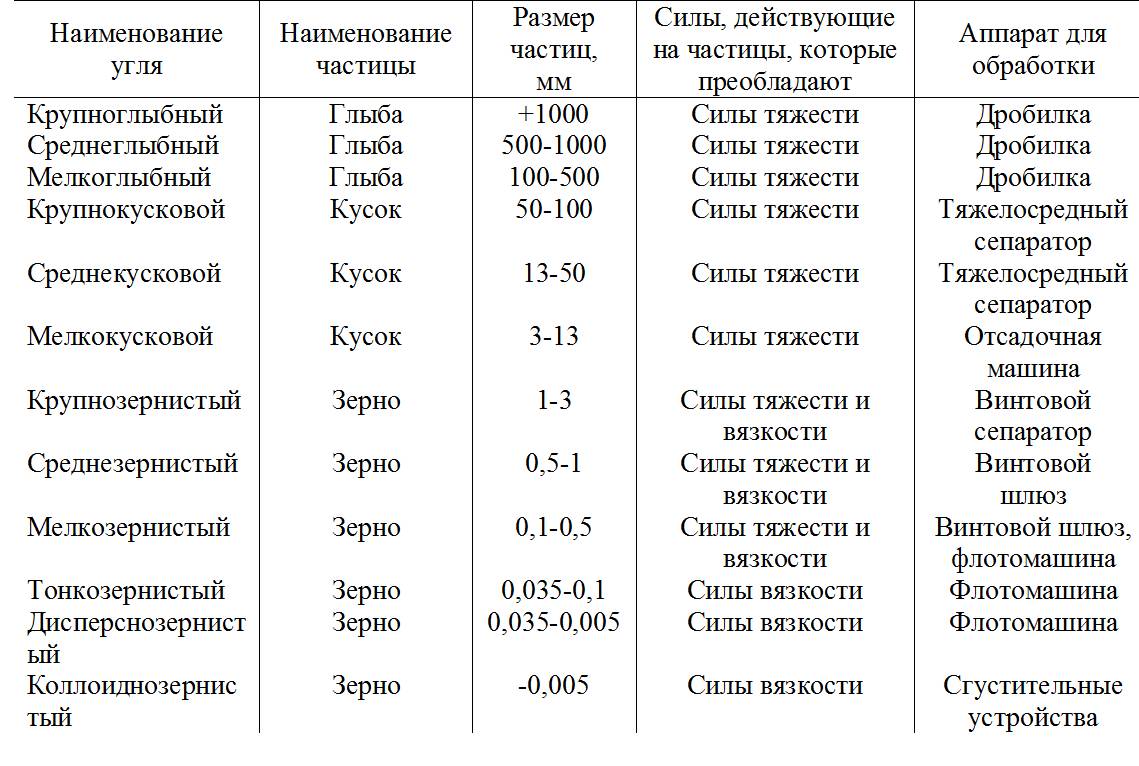

Предлагается следующая классификация угля по крупности частиц для машинных классов [11]:

1.4. Процесс грохочения

1.4.1. Последовательность выделения классов при грохочении

При грохочении сыпучего материала с выделением более двух классов последовательность выделения их определяется расположением сит.

Различают следующие схемы выделения классов: от крупного класса к мелкому; от мелкого класса к крупному; смешанную или комбинированную.

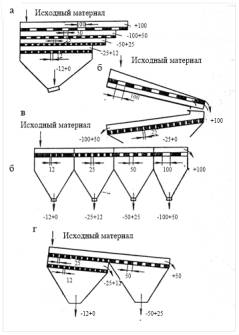

При грохочении от крупного класса к мелкому сита располагают одно под другим (рис. 1.17, а). Верхнее сито имеет наибольшие отверстия, а книзу размеры отверстий сит уменьшаются. Эта последовательность выделения классов имеет следующие преимущества.

Рис. 1.17. Схемы выделения классов при грохочении:

а, б – от крупного к мелкому; в – от мелкого к крупному; г – смешанная

1. Меньший износ сит, потому что вся масса материала и наибольшие куски поступают на рабочую поверхность с крупными отверстиями, которая обычно собирается из стальных решет и защищает поверхности с мелкими отверстиями из проволочных сеток.

2. Более высокая эффективность грохочения мелких классов, так как на сита с мелкими отверстиями поступает меньшее количество материала.

3. Меньшее крошение крупных кусков при грохочении, так как они быстрее выводятся из процесса. Последнее имеет большое значение для углей.

4. Компактность установки грохочения по занимаемой площади вследствие многоярусного расположения сит.

Из недостатков этой схемы следует отметить неудобства в наблюдении за состоянием нижних сит, затруднения в их замене и скученность разгрузки классов в одном конце грохота. Расположение сит по схеме рис. 1.17, б позволяет рассредоточить места вывода классов. При таком расположении также несколько увеличивается эффективность грохочения на нижнем сите, так как наличие поддона под верхним ситом позволяет направить материал в начало нижнего сита.

При грохочении от мелкого класса к крупному сита располагают последовательно в порядке возрастания величины их отверстий (рис. 1.17, в). Достоинства такой последовательности выделения классов заключаются в удобстве смены сит и наблюдения за их состоянием. Помимо того, разгрузка классов рассредоточена по всей длине сит. Недостатки этой схемы, однако, весьма существенны.

1. Быстрый износ сит и пониженная эффективность грохочения, так как вся масса материала загружается на сито с самыми мелкими отверстиями.

2. Возможность крошения крупных кусков хрупкого материала.

При комбинированной схеме выделения классов сита располагаются частично от крупного к мелкому и частично – от мелкого к крупному (рис. 1.17, г).

В практике чаще применяются схемы выделения классов от крупного к мелкому и комбинированные. При необходимости выделения сухого отсева из рядового угля перед его обогащением применяется схема выделения классов от мелкого к крупному.

1.4.2. Баланс материала при грохочении

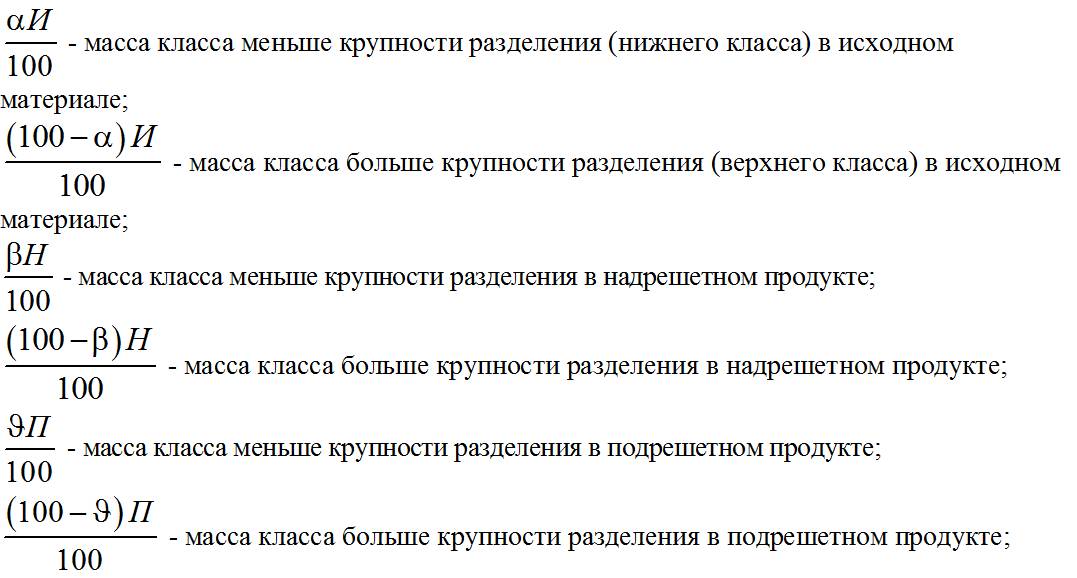

На рис. 1.18 приведена схема грохочения и обозначение продуктов.

Рис. 1.18. Схема грохочения

Рассмотрим баланс материала при грохочении

Также имеем

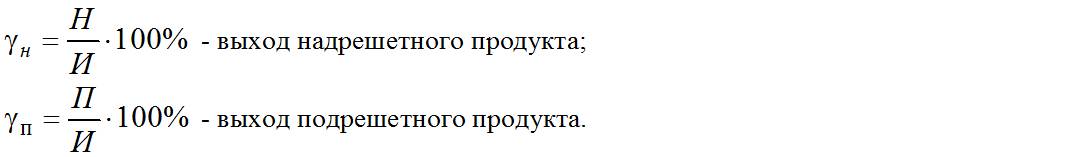

И, Н, П – масса, соответственно, исходного, надрешетного и подрешетного продуктов;

α, β, ϴ – содержание класса меньше крупности разделения, соответственно, в исходном, надрешетном и подрешетном продуктах, %.

Выходом продукта называется отношение его массы к массе исходного продукта (выраженное в процентах). Тогда

Баланс продуктов по выходу