Полная версия

Грохочение угля

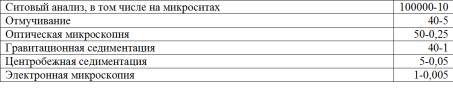

1) ситового – путем рассева на ситах на классы крупности, для материалов крупнее 0,04 мм;

2) седиментационного – путем разделения материала на фракции по скоростям падения частиц в жидкой среде, для материалов крупностью от 50 до 5 мк;

3) микроскопического – путем измерения частиц под микроскопом и классификации их на группы в узких границах определенных размеров для материалов крупностью менее 50 до десятых долей микрона.

Гранулометрический состав материалов для контроля процессов грохочения, дробления и измельчения на обогатительных фабриках определяют чаще всего посредством ситового анализа.

Средний диаметр частиц определенного класса крупности находится по формуле

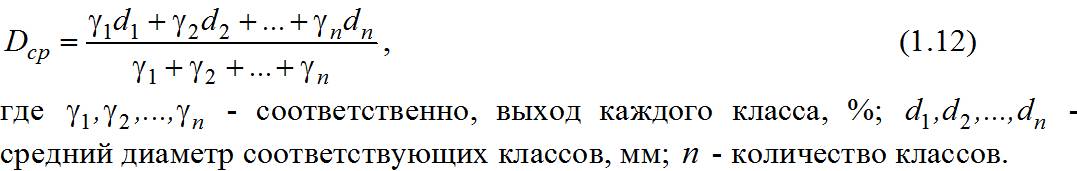

Для нескольких классов или всей смеси частиц средний диаметр определяется как среднединамический диаметр по формуле

Выход отдельных классов определяется в процентах. Размер крупных и мелких частиц выражается в миллиметрах, а тонких – в микронах.

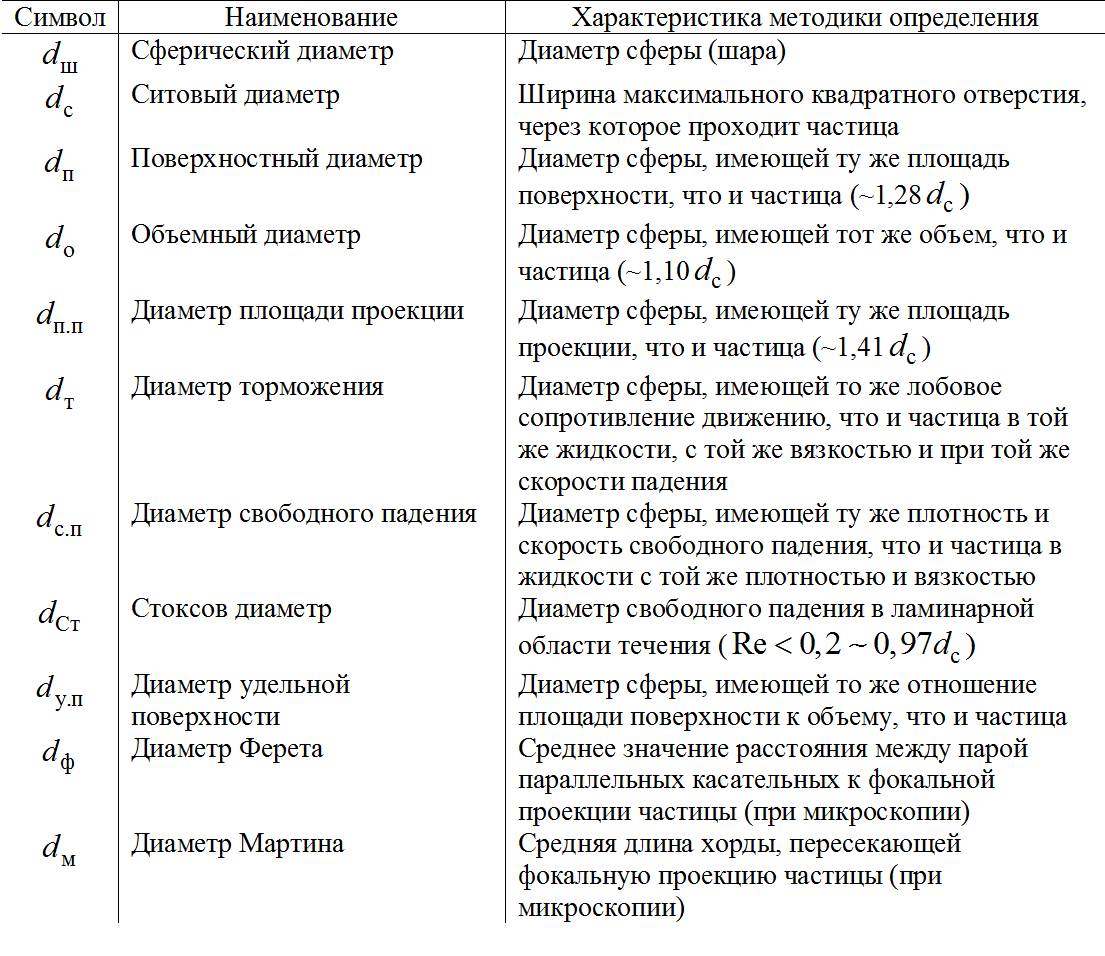

Номинальным называют размер квадратной ячейки контрольного сита, через которое проходит 95 % пробы материала. Для оценки номинального диаметра помимо прямых измерений используется поведение частицы в некоторых специфических условиях, например осаждение в воде. Некоторые из наиболее известных номинальных диаметров [3] приведены в табл. 1.3.

Очевидно, что полученный диаметр для частицы неправильной формы будет зависеть от используемой методики измерения. Например, диаметр Стокса dСт определяется при ламинарных условиях потока и не применим при турбулентных потоках, так как в последнем случае частица ориентируется так, чтобы обеспечить максимальное торможение, в то время как в первом случае она ориентируется случайным образом. Поэтому всякий раз при упоминании крупности частиц следует указывать, какой номинальный диаметр используется.

Крупность всей массы сыпучего материала оценивают по содержанию в ней классов определенной крупности, т. е. по ее гранулометрическому составу. Гранулометрический состав материала в зависимости от крупности определяют одним из следующих способов, мК [3]:

Таблица 1.3

Номинальные диаметры

Наиболее часто для контроля процессов грохочения, дробления и измельчения на обогатительных фабриках применяют ситовый анализ.

Для оперативного контроля гранулометрического состава материалов на потоке используют различные конструкции автоматических гранулометров [4]. По принципу действия гранулометры разделяют на ситовые, седиментационные, ультразвуковые, лазерные, оптические и т. д. Гранулометры осуществляют контроль одного (определяющего) либо нескольких классов крупности.

1.3.2. Ситовый анализ

Рассев сыпучего материала с целью определения его гранулометрического состава называется ситовым анализом.

Для рассева применяют набор проволочных сит с квадратными отверстиями.

Последовательный ряд размеров отверстий сит (от больших к меньшим), применяемых для ситового анализа, называется шкалой классификации, а постоянное отношение размеров отверстий смежных сит – модулем шкалы.

Материал крупнее 25 мм рассеивается на качающихся горизонтальных грохотах и ручных ситах, а мельче 25 мм – на лабораторных ситах. Сетка лабораторного сита натянута на цилиндрическую обечайку диаметром 200 мм высотой 50 мм. В верхнюю кромку обечайки, для придания ей жесткости, закатано проволочное кольцо. Нижняя кромка обечайки имеет несколько меньший диаметр, чем верхняя, что позволяет набирать комплекты сит, вставляя их одно в другое, и одновременно вести рассев материала на нескольких ситах. Верхнее сито закрывается крышкой, а нижнее вставляется в чашку-поддон, куда собирается подситный продукт последнего сита.

Масса пробы для ситового анализа принимается в зависимости от крупности наибольшего куска в пробе

Пробы рассеивают сухим или мокрым способом в зависимости от крупности материала и необходимой точности ситового анализа. Если не требуется особой точности и материал не слипающийся, то применяют сухой способ рассева. Сита устанавливают сверху вниз от крупных размеров отверстий к мелким. Пробу засыпают на верхнее сито и весь набор сит встряхивают на механическом встряхивателе в течение 10–30 мин. Затем сита снимают по одному и проверяют качество рассева просеиванием материала вручную. Если за 1 мин контрольного просеивания материала через сито проходит менее 1 % его остатка на сите, то рассев считается законченным. Остаток на каждом сите взвешивается с точностью до 0,01 г на технических весах. Сумма весов всех полученных классов не должна расходиться более чем на 1 % с весом исходной пробы. Если это условие выдерживается, то сумму весов всех классов принимают за 100 %. Выход классов получают делением веса каждого класса на общий их вес. Вычисление ведут до первого десятичного знака.

При наличии в пробе значительного количества мелкого материала и необходимости повышенной точности анализа пробу рассеивают мокрым способом. Пробу засыпают на сито с отверстиями наименьшего размера, например 0,074 мм, и отмывают от нее мельчайшие частиц (шлам) слабой струей воды или погружая сито в бак с водой. Промывку ведут до тех пор, пока промывочная вода не станет прозрачной. Остаток на сите высушивают, взвешивают и по разности весов определяют вес отмытого шлама. Высушенный остаток рассеивают сухим способом на ситах, включая и самое мелкое, на котором отмывался шлам. Подситный продукт этого последнего сита прибавляют к полученному ранее весу отмытого шлама.

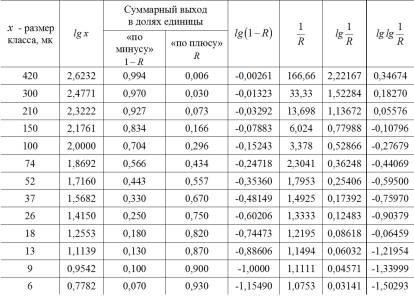

Результаты ситового анализа записывают в таблицу, подобную табл.1.4. Вычисляют суммарные выхода, представляющие сумму выходов всех классов крупнее (суммарный выход по плюсу) и мельче (суммарный выход по минусу) отверстий данного сита.

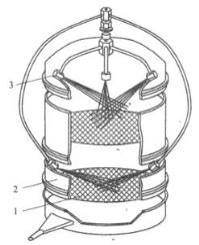

Рис. 1.7. Набор сит для мокрого ситового анализа с орошением

1 – сито; 2 – обечайка сита; 3 – форсунка с брызгалом

Таблица 1.4

Результаты ситового анализа (для примера)

Для ситового анализа применяют встряхиватели сит разных конструкций. В отечественных лабораториях наиболее распространены механические и вибрационные встряхиватели, сообщающие набору (колонке) сит круговые качания в горизонтальной плоскости и удары по крышке набора (встряхивания). Механические встряхиватели постепенно вытесняются более совершенными и простыми электромагнитными вибрационными встряхивателями, которые имеют регулируемую частоту и амплитуду вибраций. Например, встряхивающий аппарат Фрич может устанавливаться на частоту 3000 мин-1 при амплитуде вертикальных колебаний до 3 мм или на 6000 мин-1 при амплитуде 0,5 мм. Для предотвращения резонансных колебаний сеток сит при режиме 3000 мин-1 предусмотрено автоматическое прерывание вибраций на 0,5 с через каждые 3-10 с. Частота 6000 мин-1 применяется при мокром просеивании на микроситах, рабочие поверхности которых имеют отверстия до 5 мкм. Для мокрого просеивания на встряхивателе трудно просеваемых комкующихся материалов разработаны крышки, сита и поддоны. К колонке сит можно прикрепить форсунки-брызгала и подвести воду (рис. 1.7).

Для точных анализов очень тонкой пыли применяют микросита, рабочая поверхность которых представляет собой никелевую фольгу с квадратными отверстиями, расширяющимися вниз. Такие сетки изготовляются электрогальваническим и электродуговым способами или травлением. Точность размера отверстий в микроситах значительно выше, чем в тканых сетках; отклонение от номинального размера составляет ± 2 мкм. Рабочая поверхность оправляется в массивный обод из нержавеющей стали; эффективный диаметр сита 110 мм. Изготовляют микросита с отверстиями размером от 5 до 100 мкм с интервалами 5 или 10 мкм. Живое сечение для сетки с отверстиями размером 5; 10 и 40 мкм составляет соответственно 6,25; 16 и 25 %. На ситах с отверстиями размером 25 мкм возможно сухое просеивание, но чаще микросита применяют при мокром рассеве. Просеивание ведется в жидкостном столбе, т. е. в крышку набора сит подводится вода, которая заполняет их и отводится от поддона. Это предохраняет сита от повреждений и исключает задержку прохождения воды через сетку вследствие действия сил поверхностного натяжения. Навеска материала для анализа равна 1–3 г (1–2 см3). Сита после анализа очищаются в ультразвуковой ванне.

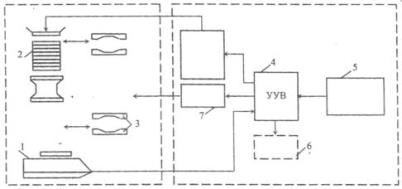

Полную механизацию и автоматизацию трудоемких операций ситового анализа можно обеспечить в случае применения роботов. Так, электронный робот RPS-75 (рис. 1.8) для рассева [3], основанный на использовании акустических колебаний набора из шести сит, обеспечивает анализ смесей от 5000 до 5 мкм. Все операции, начиная от установки сит и кончая расчетом и выдачей результатов на печатающее устройство, механизированы и автоматизированы.

Для автоматического контроля крупности частиц широкое применение получили пульповые гранулометры, работающие на потоке. Ультразвуковой гранулометр PSI-200 фирмы «Оутокумпу (OUTOKUMPU)» с 1992 г. является лидером рынка (по всему миру установлено свыше 300 анализаторов); позволяет определять заданную крупность частиц в необходимом диапазоне. Лазерный гранулометр PSI-500 той же фирмы имеет возможность определять полное распределение частиц по крупности одновременно в трех потоках в диапазоне размеров частиц 1-500 мкм. Из отечественных разработок следует отметить гранулометр ПИК-074 фирмы Союзцветметавтоматика.

Рис. 1.8. Робот-устройство для рассева

1 – электронные весы; 2 – механизм просеивания; 3 – робот-руки; 4 – устройство управления и вычисления (центральный процессор); 5 – печатающее устройство; 6 – координатный графопостроитель; 7 – механизм робота

1.3.3. Характеристики крупности

Характеристикой крупности называется графическое изображение гранулометрического состава сыпучего материала.

Характеристики крупности строят в прямоугольной системе координат: частные – по выходам отдельных классов и суммарные (кумулятивные) – по суммарным выходам классов. При построении частной характеристики по оси абсцисс откладывают величины отверстий сит, применявшихся при ситовом анализе, а по оси ординат – выхода соответствующих классов в процентах. Ординаты, определяющие выхода отдельных классов, строят на меньшем или на большем из диаметров, ограничивающих данный класс, или на диаметре, равном среднеарифметической величине двух крайних диаметров. Полученные точки соединяют прямыми линиями.

По выходам отдельных классов можно также построить график, называемый в статистике столбиковой диаграммой. Последняя составляется из прямоугольников, высота которых пропорциональна выходам классов, а основанием служит интервал крупности классов. Пример построения частной характеристики крупности по выходам отдельных классов и столбиковая диаграмма (по данным табл. 1.4) показана на рис. 1.9, а.

Суммарную характеристику крупности строят как обыкновенную кривую y=f(d), т. е. по точкам, положение которых находят по абсциссам d – диаметрам кусков и ординатам γ – суммарная выходам мельче или крупнее d.

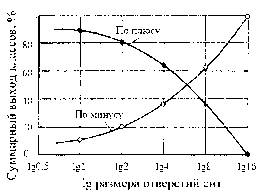

Если по оси ординат откладываются выхода материала крупнее данного диаметра, то характеристика построена «по плюс d». Если же откладываются выхода материала мельче данного диаметра, то характеристика построена «по минус d». Обе кривые характеристик зеркально отражают одна другую и, будучи построены на одном графике, пересекаются в точке, соответствующей выходу материала в 50 %. Пример построения суммарных характеристик показан на рис. 1.9, б. Выход какого-либо класса (-d1 + d2) по суммарной характеристике определяется разностью ординат, построенных на диаметрах d1 и d2.

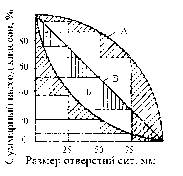

Суммарные характеристики «по плюс d» бывают выпуклыми, вогнутыми и прямолинейными (рис. 1.10). Выпуклая кривая А получается при преобладании в материале крупных зерен, вогнутая Б – при преобладании мелких зерен. прямолинейная В свидетельствует о равномерном распределении в материале зерен по крупности, т. е. на любом участке характеристики на единицу изменения величины диаметра приходится одинаковое по величине изменение суммарного выхода материала.

Рис. 1.9. Характеристики крупности:

а – частная характеристика и столбиковая диаграмма; б – суммарные характеристики

Характеристики, показанные на рис. 1.10, разбиты на четыре класса с одинаковым диапазоном изменения крупности в каждом классе, равным 25 мм. Выпуклая кривая А характеризует материал, в котором наибольший выход имеет самый крупный класс (-100 +75 мм). По мере уменьшения крупности уменьшается и выход класса. Наименьший выход имеет самый мелкий класс (-25 +0 мм). В материале при вогнутой характеристике Б наблюдается обратная картина. Прямолинейная характеристика В относится к материалу, в котором все четыре класса имеют одинаковый выход.

Рис. 1.10. Различные формы суммарной характеристики

По виду частной характеристики заключения о распределении в материале крупных кусков и мелких зерен сделать нельзя, так как вид ее зависит от набора сит, применявшихся при ситовом анализе. Изменение шкалы сит меняет и вид частной характеристики.

По кривой суммарной характеристики можно определить выход любого класса крупности. По частной характеристике такие определения сделать нельзя, так как по ней точно определяются только выхода классов, полученных при ситовом анализе. Классы других диапазонов крупности можно определить лишь путем интерполяции, принимая изменение выхода в пределах класса по закону прямой линии, что вносит некоторую ошибку в вычислении. Выхода любых классов по суммарной характеристике определяются без такой ошибки.

При построении суммарных характеристик в широком диапазоне крупностей зерен материала отрезки на оси абсцисс в области мелких классов получаются весьма малого размера, что затрудняет построение и использование характеристик. Приходится строить непомерно большие графики. Чтобы избежать этого недостатка, суммарные характеристики строят в системе координат с полулогарифмической или логарифмической шкалами. Полулогарифмическая суммарная характеристика крупности строится в системе координат (lg x; y), где x=1 – размер отверстий сита, γ – суммарный выход классов.

Преимущество полулогарифмической кривой, по сравнению с обыкновенной кривой y=f(d), состоит в том, что расстояния между соседними значениями величин отверстий сит на оси абсцисс в области мелких зерен увеличиваются, а в области крупных – сокращаются, что позволяет правильно отсчитывать выхода мелких классов при обычном размере графика.

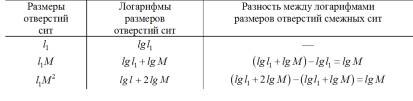

Если набор сит, применяемых для ситового анализа, имеет постоянный модуль, то построение полулогарифмической характеристики значительно упрощается, так как отрезки на оси абсцисс будут одинаковой величины. Например, для ряда сит с постоянным модулем М разница между логарифмами размеров смежных сит составит:

Каждый отрезок на оси абсцисс между соседними ситами равен lgM. При построении характеристики за lgM можно принять произвольный отрезок.

Полулогарифмические суммарные характеристики крупности (по данным табл. 1.3) показаны на рис. 1.11. В отличие от обыкновенных кривых суммарной характеристики, левая ветвь полулогарифмических кривых не доходит до ординаты, соответствующей выходу 100 %, так как этому выходу по оси абсцисс соответствует lg0=-∞.

Рис. 1.11. Полулогарифмические суммарные характеристики крупности

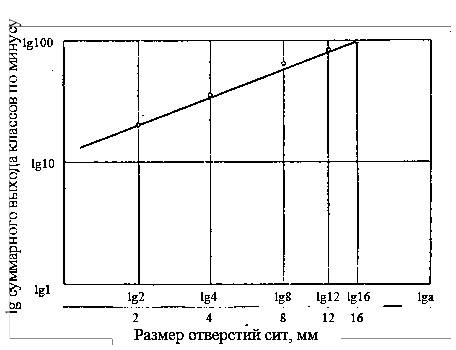

Логарифмическая суммарная характеристика крупности строится в системе координат (lgx; lgy), где x=l – размер отверстий сита, y – суммарный выход классов.

Логарифмическая характеристика позволяет, в некоторых случаях, установить наличие закономерности распределения в материале зерен по крупности.

Для дробленных и измельченных мономинеральных пород логарифмическая характеристика, построенная «по минус l», большей частью получается прямолинейной. Пример построения логарифмической суммарной характеристики крупности (по данным табл. 1.3) показан на рис. 1.12.

Рис. 1.12. Логарифмическая суммарная характеристика крупности

1.3.4. Уравнения характеристик крупности

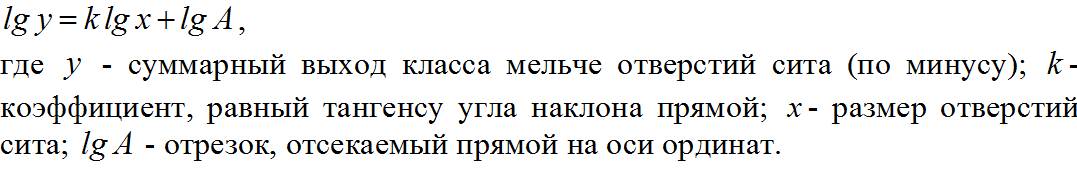

Если логарифмическая суммарная характеристика по минусу прямолинейная, то для такого материала гранулометрический состав можно представить уравнением.

Уравнение прямой линии в логарифмических координатах

Переходя к антилогарифмам, получим

Это уравнение суммарной характеристики, построенной «по минус х», известно под названием уравнения Годэна-Андреева [3].

Величина показателя k определяет направление и степень изгиба кривой характеристики. Если характеристику построить «по плюс x», то она будет: при k>1 – выпуклой, при k=1 – прямой, при k<1 – вогнутой. Следовательно, по величине показателя k можно судить о преобладании в материале крупных или мелких зерен.

Величина параметра А, при данном показателе k, зависит от величины xmax (диаметра максимального зерна материала).

Уравнение характеристики позволяет решать ряд задач, например: определять число зерен в любом классе, поверхность зерен, удельную поверхность и т. п.

Параметры уравнения находятся следующим образом. На логарифмической характеристике выбираются две точки, соответствующие двум наиболее удаленным диаметрам, и определяется показатель k как тангенс угла наклона прямой

Параметр А находится подставкой значения k в уравнение (1.12) для одной из точек.

Если диаметр зерен брать по отношению к диаметру максимального куска в материале, то уравнение Годэна-Андреева преобразуется в «приведенное» уравнение с одним постоянным параметром

или, если y выражено в долях единицы, то

Показатель k находят описанным выше вычислением или, если принять за исходные для расчета x2 и x1=1/2x2, то

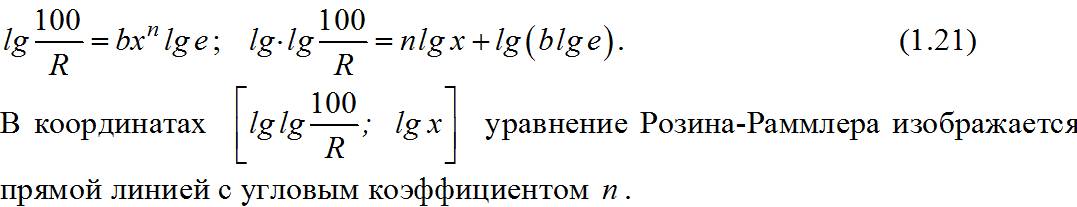

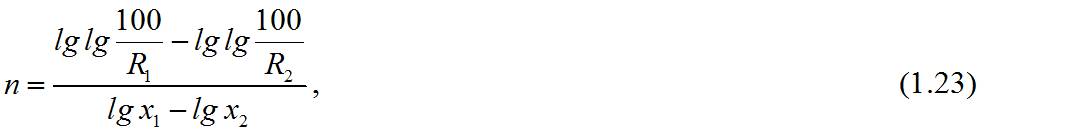

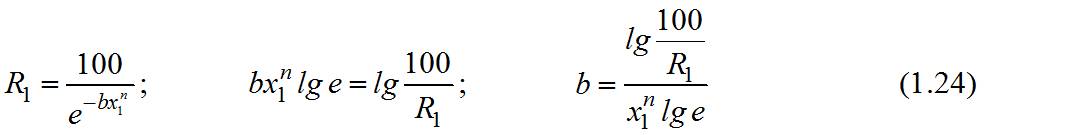

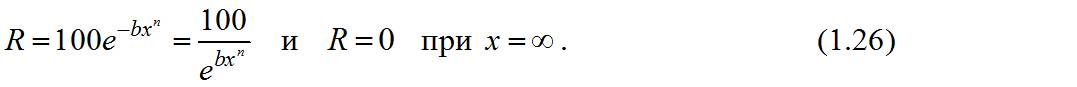

Обработка большого количества гранулометрических анализов продуктов дробления и измельчения показала, что во многих случаях лучшее соответствие опытным данным, по сравнению с уравнением Годэна-Андреева, дает уравнение, предложенное Розиным и Раммлером [3]

где R – суммарный выход класса крупнее х (по плюсу), %; x – размер отверстий сита; b и n – параметры, зависящие от свойств материала и размерности величины х.

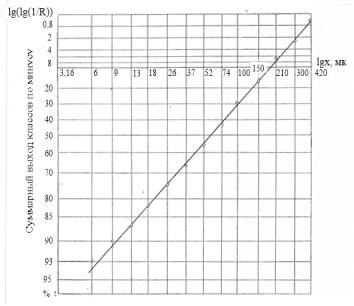

Соответствие опытных данных уравнению (1.20) можно проверить графическим путем нанесения опытных точек на функциональную координатную систему. При двойном последовательном логарифмировании уравнения (1.20) последнее приобретает вид

Пример построения такого графика (по данным табл. 1.5) показан на рис. 1.13.

Таблица 1.5

Гранулометрический состав исследуемого материала

Рис. 1.13. Характеристика крупности по Розину и Раммлеру

На осях против соответствующих логарифмических величин написаны значения выходов классов и диаметров зерен материала.

Параметры уравнения (1.20) b и n находят по двум известным точкам, решая систему уравнений:

При совместном решении получим

что, впрочем, можно написать и сразу по графику рис. 1.13. Зная n, определяем b:

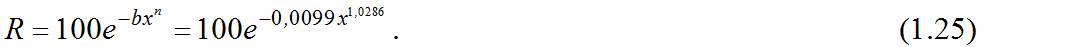

Для примера по данным табл. 1.5 составлено следующее уравнение характеристики крупности материала:

Таблица 1.6

Уравнения гранулометрических характеристик крупности частиц

Уравнение Розина-Раммлера охватывает опытные точки в широком диапазоне крупностей, но оно не удовлетворяет одному конечному условию: нулевой выход классов достигается только при бесконечно большой крупности материала

При использовании уравнения Розина-Раммлера приходится считаться с этим обстоятельством и принимать конечную крупность материала, соответствующую какому-то определенному значению выхода класса.

В табл. 1.6 приведены наиболее известные уравнения гранулометрических характеристик частиц.

1.3.5. Кривые распределения

Кривые распределения показывают, число частиц или весовые выхода каждого класса крупности в данном материале. Материал, состоящий из смеси частиц разных размеров, разделенный на классы по крупности, можно рассматривать как статический коллектив. Размер частиц будет аргументом коллектива, а общее число частиц в пробе материала или ее общий вес составят числовой или весовой объем статического коллектива. Число частиц в каждом классе или их вес называют численностью класса, частотой или абсолютной частностью, а частоты классов, отнесенные к объему коллектива, – относительными частностями классов.

Если в прямоугольных координатах по оси абсцисс откладывать крупность классов и на соответствующих интервалах крупности построить прямоугольники, площади которых будут пропорциональны частоте класса, то получим гистограмму распределения зерен материала.

Это равнозначно построению прямоугольников высотой, равной частности на единицу длины интервала, на интервале, как основании прямоугольника. При уменьшающемся интервале ступенчатая линия, сверху ограничивающая прямоугольники, приближается к плавной кривой и в пределе дает кривую распределения (рис. 1.14). Ординаты кривой распределения выражают частность на единицу длины бесконечно узкого интервала по оси абсцисс, а площадь под кривой определяет число объектов (число частиц, весовой выход их) в соответствующих промежутках.

Рис. 1.14. Кривая распределения по числу частиц

Таким образом, для построения кривой распределения по числу частиц следует по оси абсцисс на интервале xn-xn-1 построить прямоугольник высотой

Затем построить прямоугольники для всех других классов и соединить кривой точки на серединах верхних сторон прямоугольников. Относительное число частиц в бесконечно малом интервале dx будет