Полная версия

Ключевые технологии и приемы использования щитовых проходческих комплексов при сооружении туннелей

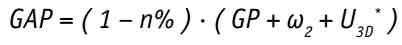

Модель 2: используется при нахождении щита в особых грунтовых слоях и в особых проектных условиях. Например, при верхнем уклоне щита во время продвижения в условиях песчанистых грунтов, либо поверхностного земляного покрова на малой глубине, либо при нерациональной установке толкающего усилия домкратов щита после завершения проходки щита (финального пробития) и отклонении от осевой линии, либо при продвижении щита по кривой. Учитывается потеря пласта избыточной проходки резцовой головки и вокруг корпуса щита, также учитывается потеря пласта U*3D вследствие трехмерного движения грунтовых масс забоя, таким образом, параметры потери пласта вокруг обделки следующие:

(3-61),

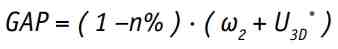

Параметры потери пласта вокруг корпуса щита:

(3-62),

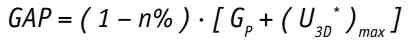

Модель 3: в основном используется при потере стабильности забоя в процессе продвижения щита. При нормальном продвижении щита вперед, трехмерная деформация грунта забоя обычно очень мала. Однако, в случае движения щита назад, либо в случае обвала забоя в результате затопления, вызванные этим потери пласта достаточно существенные. В таком случае предполагается, что забой считается свободным, изначальное напряжение грунта забоя полностью сброшено, тогда максимальное значение потери пласта забоя равно (U*3D)max, в этом случае параметры потери пласта следующие:

(3-63),

Параметры потери пласта вокруг корпуса щита:

(3-64),

4) Экспертная система и теория серого в прогнозировании смещения пласта

Хотя эмпирический метод и цифровой способ стали двумя главными методами прогнозирования пласта в туннельной проходке, с ними сопряжено множество сложностей. Если при использовании эмпирической формулы встречается большой разброс ограничивающих факторов, например, геометрическая форма, условия пласта, способ строительства, качество строительства и т. д., то экспертный метод предлагает новый путь решения. Опыт проведения работ и результатов исследований резюмируется, экстрагируется в систематизированные эмпирические правила, попадает в базу знаний экспертной системы, с помощью вычислительного оборудования моделируется в экспертное логическое заключение, что помогает не только избежать многих затруднений, с которыми сталкивается точная наука, но и сделать результаты прогнозов более применимыми. На основе обобщения результатов исследований за более чем 20 лет Университет Тунцзи выдвинул концепт использования экспертной системы для прогнозирования оседания туннелей, создав в 1990 году прототип экспертной системы для прогнозирования оседания поверхности земли, который был применен в мониторинге строительства первой линии Шанхайского метрополитена и показал достаточно хорошие результаты.

3.3.4. Контроль оседания и деформации поверхности земли

Размер деформации поверхности земли зависит от условий пластов и грунтовых вод, диаметра туннеля, глубины проходки, условий проведения работ и т. д. Выбор подходящих параметров проходки и вспомогательных работ имеет важное значение для контроля оседания и деформации поверхности земли.

1) Предварительный контроль перед проведением проходческих работ.

Перед началом проведения щитопроходных работ, прежде всего, необходимо произвести геологическую разведку всего туннельного пути, затем, на основании различных геологических условий, выбрать нужный тип щита и способы проведения вспомогательных работ. При выборе щита, кроме таких факторов как геологические условия пласта в районе строительства, состояние поверхности земли вдоль туннеля, длина туннеля, форма сечения туннеля, сроки строительства, условия эксплуатации и т. д., следует также тщательно изучить вопросы, связанные с проведением проходки, обделки, чтобы работы с применением выбранного типа щита были произведены безопасно и экономично.

Кроме этого, с целью уменьшения деформации фундаментов, перед продвижением щита, следует произвести прогнозирование на основании предыдущего строительного опыта, метода конечных элементов и прочих методов, на основании результатов этого прогноза установить основные значения опорных величин. Вместе с этим, во время продвижения над центральной осью туннеля, а также в пределах обеих сторон необходимо установить контрольные точки для осуществления нивелировки, руководствуясь результатами наблюдений производить работы, корректировать параметры, суммировать опыт и использовать данные при управлении работами на последующих участках.

2) Контролируя параметры проходки во время продвижения щита, необходимо минимизировать объемы избыточной проходки и воздействие на окружающие пласты, посредством оптимизации и сочетания параметров проходки достигать максимально выгодных условий продвижения щита, таким образом добиваясь минимального нарушения окружающего грунта, малых потерь пласта, минимального давления поровых вод, а также наилучшего контроля оседания и вспучивания поверхности земли, высокой скорости продвижения щита и высокого качества монтажа тюбингов.

На этапах проходки при строительстве, на основании процесса и характеристики строительства туннеля щитовой проходкой , основные причины деформации поверхности земли вследствие щитовой проходки можно резюмировать следующим образом:

(1) Движение грунтовых масс забоя. Во время проходки туннеля, когда горизонтальное опорное напряжение, оказываемое на грунтовые массы забоя, больше, либо меньше исходного латерального (бокового) давления, грунт над передней частью забоя может оседать вниз, либо вспучиваться вверх.

(2) Грунт экструдируется в хвостовой зазор щита. После покидания тюбингов хвостовой частью щита, между стенкой шахты и внешней стороной тюбинга образуется кольцо зазора, в которое смещается грунт, тем самым вызывая оседание поверхности земли.

(3) Взаимодействие между грунтовой массой и тюбингом воздействуют друг на друга. Под воздействием давления окружающего грунта тюбинг деформируется, при этом тюбинг воздействует на окружающий пласт в противоположном направлении. Деформация пласта – комплексное проявление взаимодействия грунтовой массы и тюбинга.

(4) Изменение направления продвижения. При осуществлении уклона щита вверх, либо вниз, происходит экскавация избыточной массы грунта и хвостовой зазор щита увеличивается.

(5) Вторичная консолидация возмущаемого грунтовой массы – это еще одна важная причина деформации, особенно в насыщенных пластов мягкого грунта.

Таким образом, контролируя оседание и деформацию поверхности земли в процессе проведения проходческих работ, следует обращать особое внимание на следующие мероприятия.

1) Контроль параметров проходки

Продвижение щита вперед происходит, прежде всего, посредством управления параметрами толкающего действия гидроцилиндров. В процессе продвижения щита вперед преодолевается сопротивление фронтальной массы, сила трения между корпусом щита и грунтовой массой, между хвостовой частью щита и тюбингами, между прицепным послещитовым комплектом и стальными рельсами. Общее толкающее усилие щита должно превышать сумму фронтального толкающего усилия и общей силы трения, но слишком большое толкающее усилие может привести к сжиманию фронтальной грунтовой массы, при этом слишком малая тяга негативно влияет на скорость продвижения щита. Как правило, общее толкающее усилие щита должно соответствовать следующему соотношению: Активное давление фронтальной грунтовой массы + давление воды + общая сила трения < общее толкающее усилие щита < пассивное давление фронтальной грунтовой массы + давление воды + общая сила трения.

Во время продвижения щита, следует контролировать скорость продвижения, не давая щиту двигаться назад. Скорость продвижения определяется толкающим усилием гидроцилиндров и количеством входящего и выходящего грунта. Слишком большая, либо слишком малая скорость одинаково негативно сказываются на контроле положения щита. Слишком большая скорость может привести к излишнему «всплытию», щита, слишком малая – к излишнему погружению. Во время монтажа тюбингов, при сжатии гидроцилиндров продвижения может возникать движение щита назад, что, в свою очередь, вследствие потерь пласта, неизбежно приведет к оседанию грунтовой массы над забоем.

При проходке щита с грунтопригрузом (либо гидропригрузом), необходимо произвести оптимальные установки относительно давления грунта (либо глинистой воды) в призабойном отсеке, чтобы соотношение давления грунта (глинистой воды) в герметичном призабойном отсеке и водно-грунтового давления в забое находилось в примерно уравновешенном балансе. Это ключевой параметр сохранения стабильности забоя и основное техническое звено для щитовой проходки с грунтопригрузом, либо гидропригрузом.

2) Контроль положения и выравнивания отклонений

Положение щита включает в себя три параметра: уклон продвижения, направление плоскости и собственный угол поворота. Факторы, влияющие на положение щита: количество выпускаемого грунта, толщина грунтового покрова, условия цементирования вокруг корпуса щита во время продвижения, условия распределения пласта грунта в забое, условия распределения усилия гидроцилиндров продвижения. Например, при продвижении в условиях песчанистых слоев, либо малой толщины грунтового покрова, может происходить излишнее «всплытие» щита. Способы решения, в основном, заключаются в регулировке рационального положения гидроцилиндров продвижения.

Траектория продвижения щита вперед, как правило, является зигзагообразной. Необходимо обеспечить прохождение щита по заданной проектной кривой, в процессе продвижения вперед, посредством своевременного контроля производить корректировку отклонения. Данная корректировка не должна быть слишком большой, чрезмерное исправление отклонения может привести к излишней проходке и повлиять на стабильность окружающей грунтовой массы, поэтому необходимо делать небольшие корректировки, постоянно производя мониторинг.

3) Контроль давления в призабойном отсеке

В процессе щитовой проходки, сохранение баланса между давлением в призабойном отсеке и давлением поверхности работ (сумма давлений грунта и водно-глинистого раствора) является крайне важным фактором предупреждения оседания поверхности земли и сохранения безопасности строений. Значение давления в призабойном отсеке P должно быть противопоставлено давлению грунтовых пластов и гидростатическому давлению. Сумма давления гидростатического давления в центре резцовой головки и давления грунта равна P0, то P = KxP0. Для вязкостных грунтов в значение K, как правило, берется 1.0, при этом по фактической ситуации производятся корректировки с желательной градацией в 0.005 МПа. Для песчанистых грунтов в значение K, как правило, берется 1.3, при этом желательная градированная корректировка составляет 0.01 МПа. Корректировки давления в призабойном отсеке P в процессе проходки осуществляются на основании информации мониторинга геологических условий, глубины прохождения и оседания поверхности земли, посредством сохранения баланса между объемом выемки грунта и объемом выведенного грунта, что достигается установками и корректировкой скорости проходки и объема выводимого грунта.

4) Контроль количества выпускаемого шлака

В процессе щитовой проходки объем выемки грунта зависит от скорости вращения резцовой головки, крутящего момента разрезания и толкающего усилия гидроцилиндров продвижения. Объем отводимого грунта, в свою очередь, регулируется скоростью вращения шнекового транспортера (либо расхода шламового насоса). Так как щиты с грунтопригрузом и гидропригрузом используют давление грунта для уравновешивания давления грунта / шлама забоя, чтобы колебание давления в призабойном отсеке, либо давления шлама оставалось на малых величинах, необходимо сохранять баланс между объемом выемки грунта и объемом отводимого грунта. Объем отводимого шлака должно соответствовать объему проходки таким образом, чтобы значение опорного давления было стабильным и рациональным, тем самым обеспечивались наилучшие условия работы щита.

5) Контроль цементирования

По мере продвижения щита между корпусом щита и внешним периметром тюбинга образуется технологический зазор. Полное и одновременное заполнение этого зазора – это ключевое звено в уменьшении оседания поверхности земли. При определении параметра давления цементирования следует избегать чрезмерно большого давления, которое может привести к вспучиванию поверхности земли, либо повреждению тюбинговой обделки и повреждению хвостовой части щита. Теоретически давление цементирования должно быть чуть выше давления грунта и воды.

Для получения ожидаемого эффекта, цементирование должно происходить своевременно, в достаточном количестве и с малой усадкой объема суспензии. Во время цементирования давление заполнения отверстий должно превышать сумму давления статичных вод и давления грунта в данных точках, при этом необходимо следить, чтобы происходило именно заполнение, а не рассечение. Чрезмерное давление бетонирующей суспензии может привести к нарушению грунтовых пластов вокруг тюбингов и достаточно серьезному оседанию в будущем, а также растеканию суспензии. В обратном случае, при чрезмерно малом давлении цементирования, скорость заполнения слишком мала, заполнение происходит не полностью, что также может привести к оседанию.

6) Во время осуществления различных технологических этапов щитовой проходки, с целью предотвращения оседания поверхности, возможно проведение следующих целенаправленных мероприятий:

(1) Начало и завершение щитопроходной работы

Для уменьшения трения между щитом и окружающей породой в процессе прохождения, конструкция щита спроектирована с увеличением размера во фронтальной части и уменьшением в хвостовой части. Размер зоны проходки резцовой головкой превышает внешний диаметр щита, подземные воды в зоне рабочей плоскости забоя могут вытекать в направлении хвостовой части щита. Таким образом, необходимо прежде всего обеспечить хороший уровень герметичности резиновых затворных уплотнений в стартовой и финальной точках пробития, а вслед за этим, после того как хвостовая часть покинет тюбинг, необходимо своевременно начать заполнение бетонирующей суспензией.

(2) Замена резов резцовой головки в процессе проходки

При определенном износе резца резцовой головки во время проходки, либо для адаптации к различным грунтовым пластам, необходимо производить замену резца. Замена резца, как правило, производится в состоянии пониженного давления, так как в этот период высока вероятность дестабилизации забоя, обрушения и деформации фундаментов. Значит, необходимо производить замену в местах проходки, обладающих подходящими для этого геологическими условиями и соответствующими условиями на поверхности, либо предварительно осуществлять укрепление пласта, либо производить определенные мероприятия, такие как работа сжатым воздухом и т. д., и только после этого производить замену резца.

(3) Прохождение под особыми защищаемыми строениями

При прохождении вблизи важных защищаемых строений, особо чувствительных к деформации основания, при недостаточном контроле есть опасность их разрушения вследствие оседания, либо вспучивания поверхности земли. При прохождении под такими строениями необходимо усилить контроль за проведением работ. С целью обеспечения защиты наземных строений и безопасности подземных коммуникаций, прежде всего, следует произвести геодезический мониторинг работ, на основании которого разработать список мероприятий по контролю оседания поверхности земли и способов защиты окружающего пространства. Необходимо минимизировать степень нарушения, оказываемого на забой, в ходе работ избрать гибкие, быстрые и рациональные способы поддержки фронтальной поверхности, либо соответствующие значения давления сжатого воздуха для предупреждения обрушения грунтовой массы, тем самым защитить забой от излишнего воздействия. Следует строго контролировать объем выходящего грунта в процессе проходки. Во избежание излишней проходки, следует контролировать степень корректировки отклонения при продвижении щита на одно звено. Также следует увеличивать скорость работ, обеспечивать их непрерывность и т. д. Помимо этого, заполняя хвостовой технологический зазор бетонирующей суспензией под давлением, необходимо, насколько это возможно, сократить время обнаженного состояния обделки после отхода от нее хвостовой части щита, тем самым предупреждая обрушение пласта, обеспечивая необходимый количественный показатель и контроль давления цементирования. Также как и в других сферах подземного строительства, способы защиты близлежащих строений можно подразделять на: переукрепление основания, усиление конструкции, укрепление основания, перегораживание и замораживание и др.

3.3.5. Применение заполнителя Clay-Shock / GMEM (Grammud Effect Material) для контроля оседания

1) Состав и применение заполнителя GMEM

Заполнитель GMEM представляет собой порошкообразное вещество, состоящее из синтетических глинистых минералов на основе кальция, коллоидного стабилизатора и сложных диспергирующих агентов. Данный материал смешивают с определенной долей воды, образуя суспензию, затем смешивают с жидким стеклом в определенной пропорции и производят перемешивание. После схватывания материал не поддается воздействию воды, получая определенные удерживающие свойства и, при низкой твердости, превращается в вязкую, никогда не затвердевающую, массу.

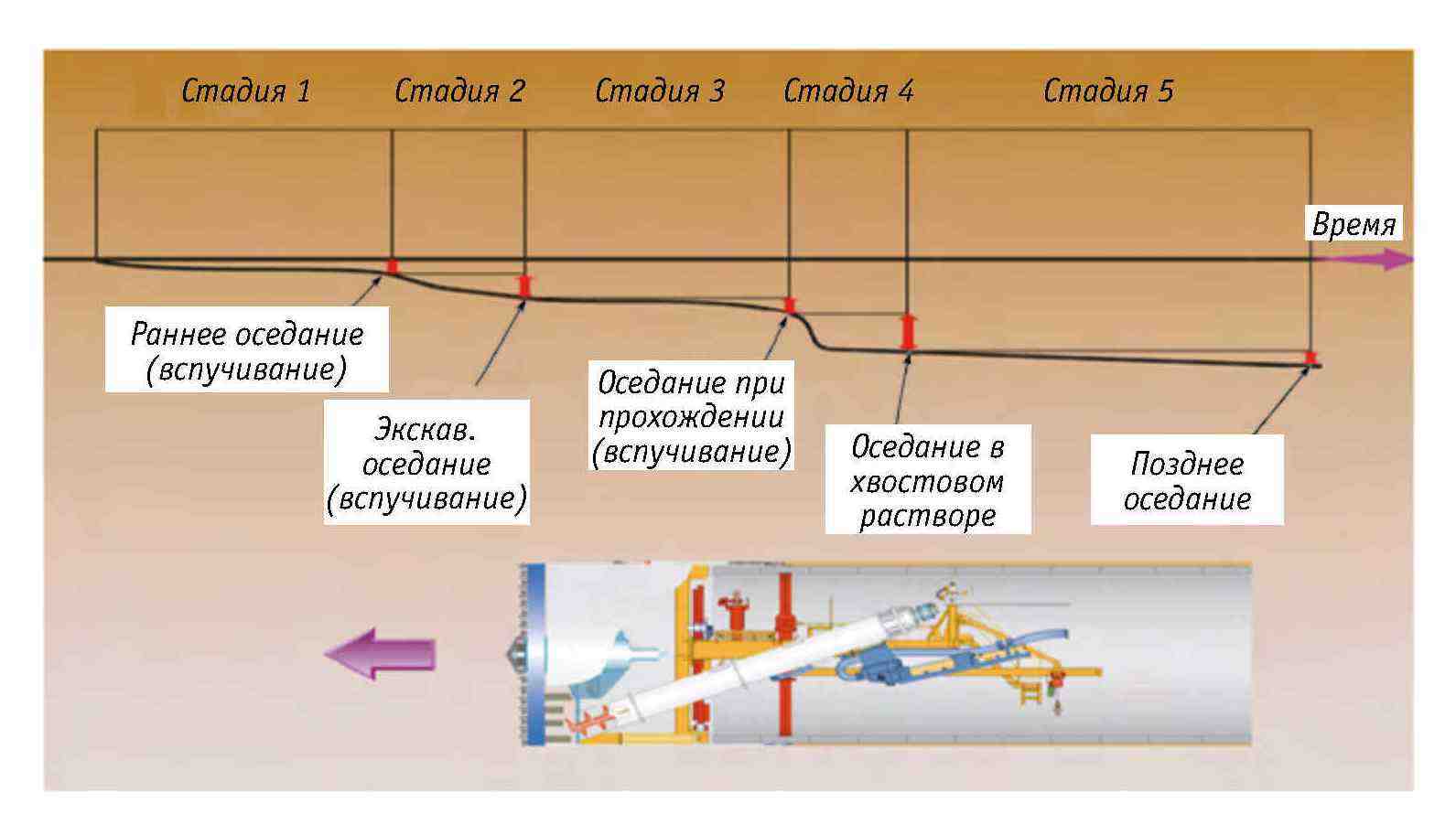

Оседание грунтовых пластов, вызванное щитовой проходкой, включает в себя пять стадий. Как показано на рис. 3-20: первичное оседание (раннее оседание), оседание по прибытии щита (проходческое оседание), оседание при прохождении щита, оседание при покидании тюбинга хвостовой частью щита (оседание в зоне хвостового зазора), а также позднее оседание (последующее оседание).

Метод работ с заполнителем GMEM в основном используется для устранения оседания на стадии 3, также помогает эффективно контролировать оседание на стадии 4. Такой способ особенно полезен в процессе проходки под зданиями со слабым основанием, железными дорогами, трубопроводами и в неглубоких слоях. Данный способ использовался при: строительстве ветки № 8 Уханьского метрополитена с применением щита крупного диаметра, проходящего сквозь жилые районы;

при строительстве ветки № 7 Уханьского метрополитена от ул. Сянган до Ханькой Ань, проходящего через группы зданий;

при строительстве ветки № 7 Уханьского метрополитена под 27-й секцией железной дороги;

при прохождении под зданиями во время строительства туннеля Qinghua Garden Пекинской железной дороги Zhangjiako;

при прохождении под группой свайных фундаментов микрорайона Zhenghe во время строительства ветки № 5 метрополитена г. Чженчжоу; а также на более чем 50 объектах щитопроходного строительства по всему Китаю.

Рис. 3-19. Определение параметра потери грунта после проходки GAP

2) Применение заполнителя GMEM и анализ оседания на стадии прохождения щита

В процессе щитовой проходки снаружи корпуса щита в результате проходки образуется зазор, который может вызывать оседание грунтовых масс, особенно в условиях мягких пород неглубоких слоев, либо при прохождении под строениями. Для уменьшения степени нарушения вышележащего грунта, зазор заполняется различными материалами, что позволяет контролировать оседание грунта. Эти заполняющие материалы должны обладать следующими характеристиками:

(1) Материал должен обладать достаточной текучестью. Если материал не обладает хорошей текучестью, то он не может полностью заполнить все пространство зазоров вокруг корпуса щита, и не сможет создать эффективную обволакивающую защиту. Если же заполнять зазор другими пластичными материалами, они будут лишь растекаться по корпусу щита; при этом будет сложно контролировать давление заполнения и будет высока вероятность вспучивания грунтовой массы. Особенно при прохождении под опасными участками с плохим основанием: опасность вспучивания грунтовых масс может превышать опасность оседания.

(2) После заполнения зазора заполняющий материал должен создавать определенное удерживающее усилие, чтобы сдерживать оседающую грунтовую массу. Однако прочность сопротивления такого материала должна быть низкой, так как при высокой твердости значительно возрастет нагрузка на щит, что приведет к застреванию щита.

(3) Материал, после схватывания и образования пластичности, должен обладать определенной влагостойкостью, чтобы противостоять размыванию водой.

(4) Материал должен обладать определенной лубрикационной способностью, чтобы гасить сдвиговые колебания при разрезании и облегчать тяговую нагрузку на щит.

Заполнитель GMEM абсолютно удовлетворяет всем вышеперечисленным условиям и обладает следующими характеристиками и преимуществами:

(1) Заполнитель GMEM является бетонирующим материалом, состоит из двух жидкостных компонентов: при проведении работ, прежде всего заполнитель GMEM в виде порошка смешивают в определенной пропорции с водой, образуя суспензию, затем перемешивают ее с жидким стеклом, одновременно закачивая в зазор вокруг корпуса щита, заполняя его. Спустя 4 ~ 5 секунд после заполнения начинается пластификация и схватывание, так что материал, обладая хорошей текучестью во время процесса заполнения, эффективно достигает всех зон зазора.

(2) Спустя 20 ~ 30 секунд после заполнения, заполнитель GMEM пластифицируется и схватывается, приобретая состояние пластичной глины, имея определенную вязкость и создавая удерживающее усилие. При использовании с целью контроля оседания, вязкость заполнителя GMEM после затвердевания обычно можно с помощью дозировки регулировать в пределах значений 300 ~ 350 дПас, обеспечивая сравнительно малую твердость. Такую вязкость можно сравнить с зубной пастой (300 дПас) и воском (400 дПас).

(3) После схватывания и пластификации заполнитель GMEM не поддается разбавлению водой, при этом имеет определенную лубрикационную способность, что облегчает процесс щитовой проходки.

(4) Материал заполняет пространство вокруг корпуса щита, при этом перекрывая доступ суспензии в область резцовой головки при синхронном цементировании. Образовавшаяся вокруг щита глинистая пленка из заполнителя навсегда остается по ходу продвижения щита, тем самым уменьшается возможность проникновения суспензии в грунтовый слой и достигается наиболее эффективное предотвращение оседания в процессе синхронного цементирования, что позволяет осуществлять эффективный контроль оседания на 4-й стадии.

3) Способ применения заполнителя GMEM (рис. 3-21)

(1) Порошок заполнителя GMEM смешивается в определенной пропорции с водой, образуя жидкую суспензию GMEM (жидкость А). Дозировка порошка GMEM на кубический метр – 360 ~ 380 кг (показатель вязкости суспензии должен составлять около 300 дПас; для разных геологических условий и гидрологических режимов необходимо производить соответствующую корректировку дозировки);

(2) Затем жидкая суспензия GMEM (жидкость А) смешивается с жидким стеклом (жидкость В) в соотношении 20 / 1 и подается по трубопроводу в полость радиального отверстия в корпусе щита. Жидкости А и В после перемешивания через радиальное отверстие попадают во внешнее пространство вокруг корпуса щита. Так как заполнитель GMEM проникает в грунтовый слой в жидком состоянии, при выборе скорости закачки необходимо производить соответствующие корректировки. Для алевритовых глинистых слоев выбирается скорость закачки 120% ~ 150%; для алевритовых слоев – 130%; для окатанного гравия в зависимости от фактической плотности – 120% ~ 150%.

Рис. 3-21. Оборудование закачки заполнителя Clay-Shock (GMEM)

4) Примеры применения заполнителя Clay-Shock (GMEM)

При строительстве метрополитена аэропорта Тайвань – Таоюань CU02A, расположенного в уезде Таоюань на восточной стороне Наньканьси, был построен траншейный крытый туннель, после прохождения через Наньканьси, туннель входил в нижнюю часть аэропорта Таоюань, проходил через западную и восточную взлетные площадки, через терминалы № 1 и № 2, через командно-диспетчерскую вышку и т. д. Также в восточной части уезда Пусинь был построен траншейный крытый туннель, протяженность подземного участка составила 5.5 км, также были построены 3 подземные автобусные станции, 10 веток щитопроходных туннелей (по 5 верхних и нижних отрезков), а также 5 траншейных крытых туннельных отрезков. В данном проекте использовались 8 щитопроходных установок с грунтопригрузом диаметром 6.24 м. Прохождение отрезка взлетно-посадочной полосы аэропорта проходило в условиях валунно-галечниковых слоев, водный уровень составлял 8 м, высота покрывающего слоя над туннелем составила 25 м.