Полная версия

Концепции и технологии цифровизации машиностроительного предприятия. Учебное пособие

Наиболее сложным для практической реализации является эксплуатационная модель «цифрового двойника» ПС, на которую, в частности, возлагаются следующие функции [8]:

– Проводить необходимые расчеты для принятия управленческих решений.

– Отображать в режиме реального времени производственные процессы, протекающие в производственной системе.

– Проводить различные эксперименты «что если» путем математического моделирования производственных процессов.

Оптимизация внутрицеховых материальных потоков достигается средствами специального софта категории MES

Цифровые двойники процессов

Цифровые двойники процессов собирают данные с работающих изделий и заводов и анализируют эти данные, превращая их в полезную информацию, на основе которой можно принимать конкретные решения. Используя цифровые двойники процессов, можно:

– понять, как улучшить виртуальную модель,

– собирать, обобщать и анализировать операционные данные,

– повысить эффективность изделий и производственных систем,

Это и технологический анализ, и симулятор станка в CAM

Цифровые двойники эксплуатации

На этапе эксплуатации: модель цифрового двойника может быть доработана и использована для реализации обратной связи с целью внесения корректив в разработку и изготовление изделий, диагностику и прогнозирование неисправностей, повышение эффективности работы, для выявления новых запросов потребителей.

Для таких двойников может использоваться информация из паспорта изделия, полученного на стадии производства.

Аналитическая компания LNS [9] предлагает различать цифровые двойники на 2 категории по простому принципу: когда еще нет физического изделия и когда оно уже есть. Поставщики PLM предлагают инструменты поддержки виртуальных цифровых двойников. Siemens, Dassault и PTC предоставляют решения для проектирования и моделирования, необходимые для отработки как конструкции, так и технологии еще до появления реального изделия. На этой стадии активно используются 3D модели изделия различной детализации. Для цифровых двойников эксплуатации не существует готовых приложений, т.к. высока специфика конкретного изделия. 3D модели изделия на этой стадии также не являются обязательными. Ядро данных цифровых двойников должно отвечать на вопросы «Как построено», «Как поддерживается», «Как обслуживается», «Как используется», при этом 3D графика может и не использоваться.

1.7 Оценка цифровой зрелости предприятия

– Проектноый центр Industrie 4.0 Maturity Center, созданный на базе Немецкой академии технических наук (Acatech) разработал методику «Индекс зрелости Индустрии 4.0» и опубликовая ее на русском языке [10]. Основная цель подготовки индекса – помочь предприятиям определить, на какой стадии развития цифровизации они находятся в данный момент, правильно выстроить дорожную карту цифровизации и стратегию перехода к Индустрии 4.0. Методика помогает провести анализ технологического уровня развития предприятия, его организационной структуры и перспектив с точки зрения внутренней корпоративной культуры.

Согласно методике, для создания умного производства необходимо обеспечить тесную взаимосвязь и координацию между физическими и вычислительными ресурсами. Всего в его рамках выделено шесть этапов зрелости предприятия (рис. 1.6), каждый из которых показывает, какими характеристиками должно обладать предприятие для перехода к технологиям Индустрии 4.0:

Рис. 1.6. Этапы зрелости предприятия с т. з. Индустрии 4.0 [10]

1. информатизация – внедрение отдельных ИТ-решений, а также закупка оборудования, поддающегося цифровому управлению;

2. связанность (набор ИТ-решений) – объединение разрозненных технологий в единую среду промышленного интернета вещей;

3. наглядность – сбор информации в реальном времени, отображение актуальной рабочей картины предприятия в цифровой среде. Достигается путем установки датчиков на производственное оборудование и внедрения систем PLM, ERP и MES. Автоматизация учета позволяет принимать более оперативные и эффективные управленческие решения;

4. проницаемость (анализ и реакция) – интеграция среды цифрового отображения предприятия с системами аналитики (в частности, с инструментами обработки больших данных);

5. предсказуемость (предсказательная аналитика) – внедрение настроенных под производство технологий предиктивной аналитики (технологий прогнозирования);

6. самокоррекция (самооптимизация) – автоматизация функций, отвечающих за гибкость, адаптацию бизнеса к изменяющимся условиям внешней среды.

Использование индекса включает три последовательных этапа:

• первый этап – определение текущего этапа зрелости в различных функциональных областях;

• второй этап включает выявление компанией целевого этапа развития, которого она хочет достичь в конце процесса преобразования, на основании своей корпоративной стратегии. Сюда входит анализ существующих характеристик для Индустрии 4.0 по функциональным и структурным областям. Характеристики зависят от текущей стадии развития, достигнутой на этапе 1, и целевого состояния, которого компания хочет достичь к концу преобразования;

• третий этап включает определение действий и включение их в план с целью развития характеристик, выявленных на этапе 2.

После разработки стратегии предприятия, оценки уровня цифровой зрелости, оценки эффективности внедрения новых технологий и определения ключевых KPI, первоначальным этапом реализации стратегии цифровизации является цифровизация процессов проектирования.

В современной высокотехнологичной промышленности произошли значительные структурные изменения – смещение центра тяжести в глобальной конкуренции на этап проектирования. Традиционные подходы и технологии, основанные, как правило, на доводке изделий путем дорогостоящих испытаний, достигли своего «потолка» в развитии и применении и фактически становятся неконкурентоспособными. Современное цифровое проектирование – это совокупность компьютерных технологий, которые помогают упорядочить информационные потоки, генерируемые в процессе многовариантного моделирования и проектирования, систематизируют информацию и облегчают доступ к ней.

Оценка цифровой зрелости предприятия с т. з. PLM также рассмотрено в работе [11].

1.8 ИТ системы машиностроительного предприятия

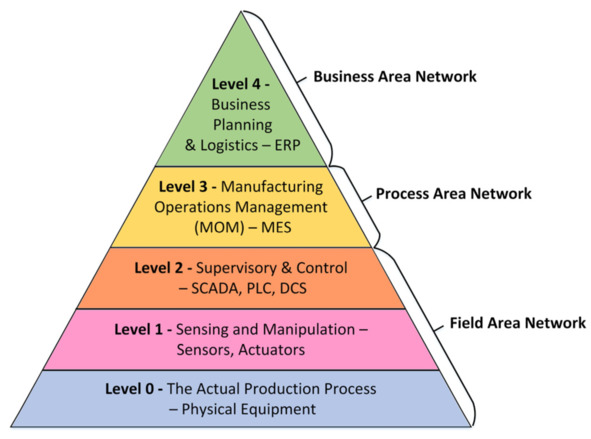

Иерархию информационных систем предприятия определяет стандарт ISA 95, разработанный МЭК и активно продвигаемый ассоциацией MESA.

В классическом виде это выглядит как пирамида (рис. 1.7). На верхнем уровне только ERP как источник заказов для производства и управление поставщиками.

Рис. 1.7. Классическая производственная пирамида ИТ систем предприятия по ISA95

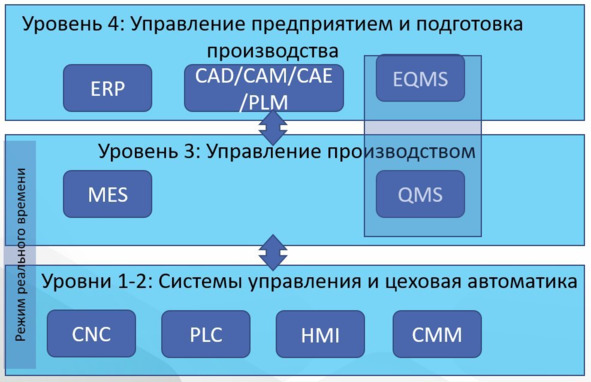

Чтобы связать подготовку производства с самим производством, надо найти место остальным корпоративным системам в этой иерархии. На рис. 1.8 представлен вариант, дополненный аналитической компанией LNS, которая добавила систему QMS и ряд других систем [12].

Рис. 1.8. Вариант производственной пирамиды от компании LNS (вариант на русском языке дан по [12])

На верхнем уровне (уровне 4) располагаются системы бизнес уровня (Управление предприятием, работа с заказами, работа с поставщиками – ERP; бизнес-аналитика – BI, конструкторская и технологическая подготовка производства – здесь классическая трактовка CADCAMCAE в последнее время включена в понятие PLM), уровни 1—2 – это уровни систем управления оборудованием (как отдельными станками, так и комплексами). Уровень MOM предназначен для связи бизнес уровня и уровней систем управления (дискретной автоматизации). Принципиально важно, что на уровнях 1—3 управление осуществляется в режиме реального времени.

LNS Research опубликовала даже отдельный пост, поясняющий разницу между MOM и MES. Суть его в том, что термин MES появился в 1990 году еще до введения стандарта ISA 95 (1995 года), и потому многие поставщики называют MES системой продукт, выполняющий ряд MOM задач. Теперь термин MES чаще связывают с продуктом, а MOM – с классом продуктов или задач.

LNS ввела термин EQMS (Enterprise QMS) для задач, решаемых на уровне 4. Оперативное управление качеством располагается на уровне 3, т.е. входит в MOM. Разделение задач между уровнями 3 и 4 как раз и обусловлено тем, что задачи уровня 3 выполняются в режиме реального времени. Системы класса QMS обычно включают функционал обоих уровней.

Однако уже появляются публикации о том, что полная реализация возможностей умного производства потребует замены классической архитектурной парадигмы производственной системы, основанной на иерархической модели управления (например [1]). Новая парадигма строится на распределенных производственных услугах, также называемых киберфизическими производственными системами (CPP). Смена парадигмы стала возможной благодаря внедрению интеллектуальных устройств, доступных в качестве сетевых сервисов, более глубокому встроенному интеллекту на всех уровнях, прогнозной аналитике, позволяющей оперативно управлять, и облачным технологиям, обеспечивающим виртуализацию функций управления и проектирования на всех иерархических уровнях. При наличии этих возможностей повсеместная автоматизация на всех иерархических уровнях с использованием новых подходов к управлению является реальной возможностью. Но до появления новых стандартов на эту тему дело пока не дошло.

Рассмотрим подробнее эти системы и начнем с PLM.

Контрольные вопросы

1. Определение термина «Жизненный цикл изделия»

2. Какие еще жизненные циклю бывают, кроме ЖЦИ?

3. Назовите главные предпосылки бурного развития информационных технологий и систем их применения в управлении предприятием.

4. Чем отличаются автоматизация, цифровизация, цифровая трансформация?

5. Какие известны концепции оптимизации производства?

6. Что такое Цифровые двойники?

7. Основные ИТ системы машиностроительного предприятия.

Глава 2. PLM – Управление жизненным циклом изделия

2.1 Определение PLM

PLM – английская аббревиатура от Product Lifecycle Management, в переводе «управление жизненным циклом изделия». CIMdata определяет PLM как:

– стратегический подход к организации бизнеса, подразумевающий применение набора решений, позволяющего совместно создавать, управлять и распространять повторно используемую информацию, наиболее точно описывающую разрабатываемый и производимый «продукт/изделие»;

– поддерживает расширенное представление производства (учитывает заказчиков, поставщиков, партнеров и т. д.);

– объединяет данные об изделии от концептуальной стадии до производства/утилизации;

– интегрирует людей (исполнителей), процессы, корпоративные ИС и накопленную совместно информацию.

Под PLM (Product Lifecycle Management) понимают систему управления жизненным циклом продукции реализующую технологии управления данными в информационном пространстве, едином для различных автоматизированных систем. Технологии PLM объединяют методики и средства информационной поддержки изделий на протяжении всех этапов жизненного цикла изделий. Характерная особенность PLM – обеспечение взаимодействия как средств автоматизации разных производителей, так и различных автоматизированных систем многих предприятий, то есть технологии PLM (включая технологии CPC (Collaborative Product Commerce)) являются основой, объединяющей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы многих предприятий.

Отличия PDM и PLM можно сформулировать так. Целевой группой пользователей PDM систем являются инженеры, технологи и менеджеры среднего звена, т.е. нет выхода на корпоративный уровень. PLM ввиду интеграции с системами SCM, CRM и ERP, являются инструментом менеджеров верхнего уровня, предоставляя информацию всем заинтересованным лицам.

В целом же PLM – это совокупность программных систем CAE/CAD/CAM/PDM и ERP/CRM/SCM, методики их применения, а главное – людей, обладающих должной компетентностью. PLM – это стратегический подход к бизнесу, при котором применяется набор интеллектуальных инструментальных средств, поддерживающих совместное создание, управление, изменение и использование данных о продукции в рамках расширенной модели предприятия (то есть модели предприятия, включающей, помимо собственно производства, привлечение к работе с данными о продукции как контрагентов, так и конечных заказчиков продукции), и обмен данными осуществляется в рамках единого информационного пространства (включая единые бизнес-процессы, бизнес-приложения и данные). При этом PLM управляет данными, находящимися преимущественно в цифровом виде. При этом особо подчеркивается, что PLM не является какой-либо конкретной технологией или каким-либо отдельным программным продуктом. Таким образом, речь идет о стратегическом подходе, для реализации которого требуется использовать не одну, а несколько систем в рамках единого интегрированного решения (причем не исключено, что эти системы могут быть от разных производителей)

Концепция PLM возникла в отраслях, связанных с разработкой и производством сложных технических изделий (авиационно-космическая отрасль, оборонно-промышленный комплекс, точное машиностроение и др.).

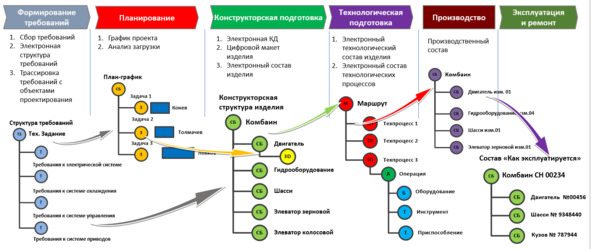

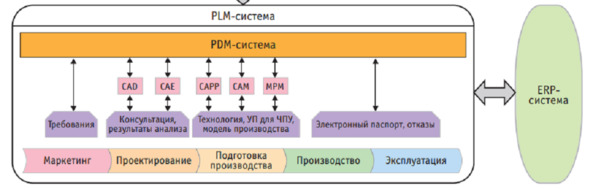

Основные этапы ЖЦИ и связь данных между этапами показана на рис. 2.1

Рис. 2.1. Основные этапы ЖЦИ и связь данных между этапами

В каких отраслях PLM наиболее актуален? В авиастроении, судостроении, автомобилестроении и в некоторых оборонных отраслях. То есть, в тех сферах, которые к настоящему времени занимаются дискретным производством сложных технических изделий в рамках глобальной кооперации с другими разработчиками и поставщиками узлов. Часто надо выпускать такие изделия не массово, а со специализацией под конкретного заказчика.

Причем PLM включает в себя известные системы классов CAD/CAM/CAE/PDM (рис. 2.2). Концепция PLM предполагает, что создается единая информационная база, описывающая три краеугольные компоненты: Продукт – Процессы – Ресурсы – и взаимосвязи между ними. Наличие такой объединенной модели обеспечивает возможность быстро и эффективно увязывать все эти три компоненты, оптимизируя решение под требования бизнеса.

Рис. 2.2. PLM включает в себя известные системы классов CAD/CAM/CAE/PDM [15]

Основные возможности [16]:

– Управление процессами проектирования

– Управление данными о составах изделия;

– Управление нормативно-справочной информацией;

– Управление изменениями;

– Разработка документации;

– Управление технологической подготовкой производства;

– Управление бизнес-процессами;

– Объединение программных продуктов в PLM-решение. Визуализация.

Дополнительные возможности:

– Управление требованиями;

– Управление проектами;

– Управление взаимоотношениями с поставщиками;

– Управление эксплуатацией и ремонтом;

– Отчеты и аналитика.

2.2 История развития PLM-систем

В 70-е годы 20-го века стали появляться первые коммерческие системы конструкторского проектирования – CAD (Computer-Aided Design). Данные программы использовали простые функциональные возможности для генерации двумерных чертежей технических изделий [13—16]. Начиная с 80-х годов на смену двумерных CAD пришли 3D CAD. Внедрение 3D-моделей поверхности и твердого тела привело к эволюции методов проектирования от статических, двумерных чертежей в нескольких видах и разрезах до динамических, трехмерных виртуальных геометрических моделей изделий. Следует отметить, что в этот период стали появляться системы расчётов и инженерного анализа – CAE (Computer-Aided Engineering), системы, предназначенные для подготовки управляющих программ для станков с ЧПУ – CAM (Computer-Aided Manufacturing) и ряд других специализированных программ.

Параллельно с разработкой средств автоматизированного проектирования и производства (CAD/CAM/CAE) стали появляться системы управления данными о продукции – PDM (Product Data Management). Данные системы создавались для поддержки CAD, CAM и CAE. Основная функциональность ранних систем PDM – это обеспечение пользователей необходимой информацией через центральное хранилище данных и обеспечение целостности данных в результате постоянных обновлений. Со временем возможности PDM-систем были расширены.

Конец ознакомительного фрагмента.

Текст предоставлен ООО «Литрес».

Прочитайте эту книгу целиком, купив полную легальную версию на Литрес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.