Полная версия

Нетрадиционные углеводородные источники: новые технологии их разработки. Монография

После этого при закрытой центральной скважине 1 начинают нагнетать одновременно во все или последовательно в несколько периферийных скважин 2. Одновременность или последовательность задействования периферийных скважин зависит от наличия на участке технических средств по закачке воды под высоким давлением. Расход воды на каждую периферийную скважину должен составлять до 1,5–2,0 м3/мин

После стабилизации давления на скважинах 2 открывают центральную скважину 1 в атмосферу и начинают промывку коллектора водой. При этом периодически переходят с закачки воды на нагнетание воздуха. Эта операция содействует расширению щели гидроразрыва, в первую очередь, в зоне, прилегающей к периферийным скважинам 2. Угольная мелочь выносится из открытой центральной скважины 1. Эта стадия технологического регламента представлена на рис. 8 (в) зонами 4, ограниченными сплошными линиями.

Количество вынесенной угольной мелочи из скважины 1 соответствует объему созданного в пласте искусственного коллектора и позволяет оценить его дренирующую способность.

В результате осуществления перечисленной технологической последовательности практически вся площадь, оконтуренная периферийными скважинами 2 (за исключением площади, не охваченной пунктирными и сплошными линиями в зонах 3 и 4), оказывается эффективно разупорядоченной и характеризуется высокой дренирующей способностью. Приток воды и метана в нее высок, после откачки воды можно ожидать извлечение из искусственно созданного коллектора более 1000 м3/ч угольного метана.

Возможно сочетание вертикальных и горизонтальных скважин, осуществление через них воздействия не только на угольный пласт, но и на его почву и кровлю (соответственно, подработка и надработка угольного пласта). Разгрузка угленосного массива от горного давления будет активно содействовать его метаноотдаче.

Перечисленные выше способы создания протяженных искусственных коллекторов при подземной газификации угольных пластов могут успешно использоваться для извлечения через них угольного метана.

1.5.4. Протяженные буровые каналы

Второй перспективной технологией создания коллекторов с развитой боковой поверхностью является применение протяженных направленных буровых каналов по угольному пласту.

Использование таких буровых каналов для дегазации угольных пластов уже само по себе перспективно, так как по величине поверхности фильтрации для угольного метана они соизмеримы со щелями гидроразрыва.

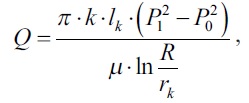

Главные направления совершенствования технологии извлечения угольного метана через скважины хорошо проявляются при анализе линейного закона фильтрации Дарси (формула Дюпюи):

(3)

где Q – дебит флюида при нагнетании или извлечении, см3/с;

k – коэффициент газопроницаемости, Д;

lk – длина вскрытого забоя скважины, см;

Р1 – давление на контуре области питания, кг/см2;

Р0 – давление флюида в скважине, кг/см2;

µ – вязкость флюида, сП;

R – радиус контура питания, м;

rk – радиус скважины, м.

В соответствии с этим выражением, дебит метана в канал прямо пропорционален его длине, поэтому протяженные горизонтальные буровые каналы по угольному пласту вполне оправданы. Значимость радиуса канала ограничена, поэтому диаметр бурения не имеет принципиального значения. Расстояние до контура питания измеряется сотнями метров. Если пробурить скважину вблизи места скопления метана или трещиноватой зоны, то есть уменьшить расстояние до контура питания в сотни раз, то можно существенно увеличить приток метана в канал. Особое значение имеет величина газопроницаемости угольного пласта, измеряемая на глубине 1000 м всего 0,01–0,001 мД. Поэтому любые методы увеличения газопроницаемости угольного пласта заслуживают пристального внимания.

Однако новая предлагаемая технология позволяет более эффективно использовать такие буровые каналы. Для этого необходимо расширять их путем перемещения очага горения навстречу нагнетаемому в канал воздушному дутью [42].

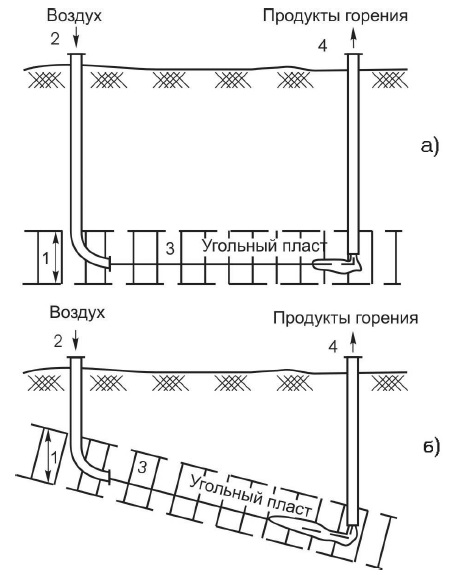

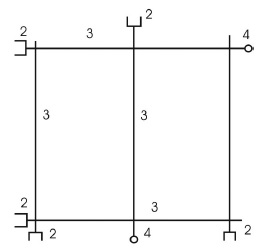

На рис. 9 представлена принципиальная схема модуля, состоящего из двух скважин.

Рис. 9 – Принципиальная схема модуля использования протяженных буровых каналов для интенсифицированного извлечения метана: а – горизонтальный угольный пласт; б – наклонный угольный пласт; 1 – угольный пласт; 2 – дутьевая скважина; 3 – буровой канал; 4 – газоотводящая скважина

На угольный пласт 1, подлежащий дегазации, бурят вертикально- (наклонно-) горизонтальные (наклонные) скважины 2. Необсаженная часть этих скважин 3 может быть выполнена горизонтальной или наклонной. На дальний конец бурового канала 3 бурят вертикальную скважину 4. Скважину 4 соединяют с буровым каналом 3 методом гидроразрыва, после этого в первой из них разжигают угольный пласт. В скважину 2 нагнетают воздушное дутье, а скважину 4 открывают в атмосферу. Очаг горения начинает перемещаться по буровому каналу 3 навстречу нагнетаемому в скважину 2 дутью.

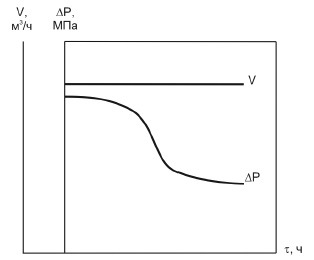

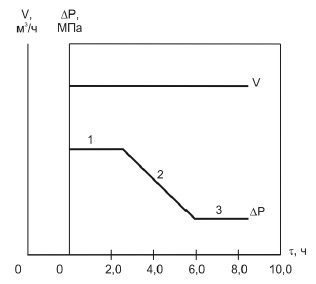

На рис. 10 представлен метод контроля над положением фронта горения вдоль канала. В процессе огневой проработки угольного канала фиксируют величину его гидравлического сопротивления ΔР.

Рис. 10 – Изменение гидравлического сопротивления расширяемого бурового канала во времени

В процессе перемещения очага горения между двумя скважинами (в течение трех суток) наблюдалось непрерывное снижение гидравлического сопротивления канала (как разности гидравлических сопротивлений дутьевой и газоотводящей скважин) с 0,35 до 0,05 МПа.

В патенте [43] не только обосновывается способ огневого расширения бурового канала, но и отмечается экстремальный характер зависимости скорости перемещения от расхода нагнетаемого воздушного дутья. Вследствие этого одна и та же скорость перемещения очага горения может быть получена на меньшем расходе воздуха (восходящая кривая зависимости) и на большем (нисходящая кривая).

Соответственно, во втором случае диаметр расширенного канала будет больше. Предположительно диаметр проработанного канала может колебаться от 0,5 до 1,0 м.

Коллектор, созданный таким образом, характеризуется высокой дренирующей способностью, а следовательно, потенциально повышенной метаноотдачей.

Такой искусственно созданный коллектор, стенки которого испещрены многочисленными глубокими (в соответствии с глубиной прогрева угольного пласта за счет его теплопроводности) трещинами, является эффективной дреной для подземных вод и угольного метана. Обе скважины 2 и 4 могут оборудоваться для извлечения подземных вод и метана.

Горизонтальные буровые каналы могут являться источником не только огневого воздействия на прилегающие зоны угольного пласта, но и механического разупрочнения последних. В случае осуществления через горизонтальные каналы гидравлического разрыва пласта понадобятся большие темпы закачки воды (8–10 м3/мин).

Итак, новая технология извлечения метана заключается в создании протяженных каналов по угольному пласту и использовании их для гидравлического воздействия на последний. Увеличение газопроницаемости метаносодержащего угольного пласта достигается механическим его разупрочнением (разрушением) и тепловым прогревом. Возможны два метода реализации новой технологии: соединение вертикальных скважин гидроразрывом пласта и длинные горизонтальные буровые каналы по углю. Обе эти технологии подтверждены патентами Российской Федерации, в которых регламентированы отдельные режимные параметры их реализации. Основные положения термического воздействия на созданные искусственные коллекторы рассмотрены в работе [41].

Изображенный на рис. 9 модуль может быть объединен в различные сочетания, наиболее полно содействующие дегазации участка угольного пласта. На рис. 11 представлен пример одного из таких сочетаний.

Проблема добычи метана, сорбированного каменноугольным пластом, может быть успешно решена только при создании в нем искусственных зон (коллекторов) повышенной дренирующей способности. При этом определяющее значение имеют, прежде всего, два параметра гидродинамики движения метана в угольном пласте: газопроницаемость угольного пласта и поверхность фильтрации флюида (в нашем случае – метана).

Уметь воздействовать на величину обоих этих параметров – значит содействовать интенсивному извлечению угольного метана.

Рис. 11 – Возможное сочетание модулей для дегазации угольных пластов: 1 – угольный пласт; 2 – дутьевая скважина; 3 – буровой канал; 4 – газоотводящая скважина

В соответствии с формулой (3), дебит флюида прямопропорционален длине вскрытого бурового канала, поэтому использование протяженных буровых каналов (горизонтальных или наклонных) в угольном пласте вполне оправданно. Однако малый диаметр бурового канала (100–150 мм) и возможная кольматизация его стенок после бурения ограничивают дебит (сток) флюида к нему. Поэтому огневое расширение бурового канала, впервые испытанное в Кузбассе на наклонно-горизонтальной скважине № 3нг еще в 1962 г., может стать эффективным способом создания искусственных коллекторов повышенной дренирующей способности для добычи угольного метана.

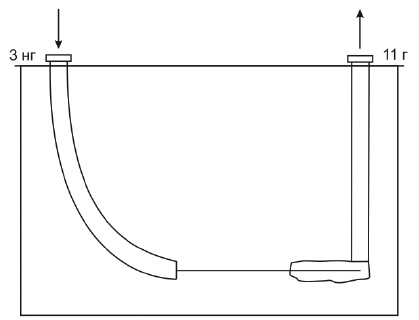

На рис. 12 (а) представлена схема дутьегазовых потоков на участке скважин № 3нг и № 11 г во время огневого расширения бурового канала горизонтальной скважины.

Предварительно наклонно-горизонтальная скважина № 3нг была соединена с газоотводящей скважиной № 11 г, после чего в первую из них подавали воздушное дутье в количестве 1500–1800 м3/ч, а очаг горения перемещался по горизонтальному буровому каналу навстречу воздушному дутью от скважины № 11 г.

На рис. 12 (б) в общем виде представлено изменение гидравлического сопротивления горизонтального канала ΔРг.с.к. во времени. На участке 2 это сопротивление постепенно снижалось по мере перемещения очага горения под колонну наклонно-горизонтальной скважины № 3нг. На участке 3 гидравлическое сопротивление проработанного горизонтального канала оставалось практически постоянным.

Рис. 12 а – Схема дутьегазовых потоков на участке скважин № 3нг и № 11 г во время огневого расширения бурового канала горизонтальной скважины

Рис. 12 б – Изменение гидравлического сопротивления горизонтального канала во времени

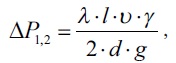

В рассматриваемой технологической схеме, когда дутье нагнеталось в скважину № 3нг, а газ отводился из скважины № 11 г, расчет проводился по формуле:

Pг.с.к. = (P1 – ΔP1) – (P2 – ΔP2),

(4)

где ∆Рг.с.к. – гидравлическое сопротивление горизонтального канала, кг/см2;

Р1 – давление на головке дутьевой скважины № 3нг, кг/см2;

∆Р1 – гидравлическое сопротивление колонны скважины № 3нг, кг/см2;

Р2 – давление на головку газоотводящей скважины № 11 г, кг/см2;

∆Р2 – гидравлическое сопротивление колонны газоотводящей скважины № 11 г, кг/см2.

Гидравлическое сопротивление колонны скважины определяли по формуле (5):

(5)

где ΔР – гидравлическое сопротивление колонны скважины, кг/см2;

λ – коэффициент сопротивления колонны;

l – длина колонны, м;

υ – скорость воздуха (газа) в колонне, м/с;

γ – удельный вес газа (воздуха), кг/м3;

d – диаметр колонны, м;

g – ускорение свободного падения, м/с2.

При определении скорости движения воздуха вводили поправку на его давление, а при определении скорости движения газа – поправку на его давление, температуру и влагосодержание.

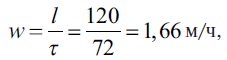

Общая длина горизонтального бурового канала составляла 120 м, а время противоточного перемещения очага горения – 72 ч. Скорость его перемещения рассчитывали по формуле (6):

(6)

где w – скорость перемещения очага горения, м/ч;

l – длина горизонтального бурового канала, м;

τ – время противоточного перемещения очага горения, ч.

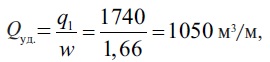

Эффективность расширения (проработки) угольного канала может быть определена следующим образом. Учитывая, что среднечасовой расход воздушного дутья равнялся 1740 м3/ч, удельный его расход на перемещение очага горения на 1 м (погонный) горизонтального канала рассчитывают по формуле (7):

где Qуд. – удельный расход воздушного дутья, м3/м (погонный);

q1 – среднечасовой расход воздушного дутья, м3/ч;

w – скорость перемещения очага горения, м/ч.

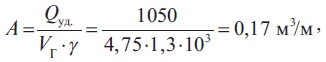

Следовательно, выгазование угольного пласта на каждом метре канала будет рассчитываться по формуле (8):

(8)

где А – выгазование угольного пласта, м3/м (погонный);

Vг – выход газа из 1 кг угля, м3/кг;

γ – удельный вес угля, т/м3.

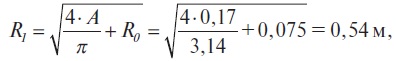

Радиус расширенного горизонтального канала определяют по формуле (9):

(9)

где R1 – радиус расширенного горизонтального канала, м;

А – выгазование угольного пласта, м3/м (погонный);

R0 – радиус первоначального горизонтального канала, м.

Таким образом, в результате перемещения очага горения навстречу воздушному дутью диаметр горизонтального канала увеличился с 0,15 до 0,94 м, а стенки его (после охлаждения) будут пронизаны многочисленными трещинами глубиной 1,0–1,5 м.

Завершающей стадией огневой проработки горизонтального бурового канала должна быть продувка его азотом, что сразу же предотвратит экологическое загрязнение горного массива.

1.5.5. Создание в призабойной зоне отдельной вертикальной скважины развитой поверхности фильтрации

Реализацию предлагаемой технологии рассмотрим на примере метаноугольного пласта в Кузбассе. Метаноемкость пласта достигает 30–40 м3/т угля. Сорбированный угольным пластом метан с трудом извлекается, поскольку связан с угольной матрицей прочными физико-химическими связями. Необходимы искусственно созданные дрены для миграции угольного метана. Как правило, для этого применяют гидравлический разрыв угольного пласта, который содействует гидрорасчленению угольного пласта и десорбции метана.

Создания искусственных дренирующих поверхностей в метаноугольном пласте достигают сжиганием угольного пласта на забое розжиговой скважины, в результате которого в угольном пласте образуется вскрытая поверхность для фильтрации угольного метана [44].

Технологический регламент осуществляют в следующей последовательности.

Бурят вертикальную скважину, при этом угольный пласт вскрывают на всю его мощность (рис. 13). На забой розжиговой скважины спускают химические реагенты на основе селитры (либо какие-то другие воспламенители), которые в потоке нагнетаемого воздуха воспламеняют угольную поверхность. Возможен и другой, более простой вариант розжига угольной поверхности в ограниченном потоке воздуха (окислителя).

Конец ознакомительного фрагмента.

Текст предоставлен ООО «ЛитРес».

Прочитайте эту книгу целиком, купив полную легальную версию на ЛитРес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.