Полная версия

Лучшие практики управления компаниями

9. Организация бизнес-планирования.

Использование референтных моделей позволяет задать вектор развития функции и одновременно стандартизировать выполнение бизнес-процессов. Наличие референтной модели означает, что мы формализовали понимание – куда мы хотим прийти с точки зрения управления функцией.

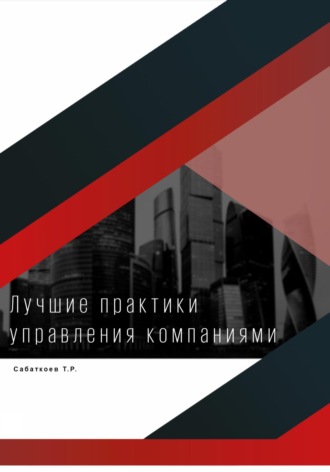

Референтная модель функции планирования и управления запасами состоит из следующих направлений (см. Рисунок 45):

1. Политики и процедуры обеспечивают «правила игры» в оснащении производства материалами. Степень зрелости определяет показатель их формализованности и уровень управления функцией.

2. Цели и КПЭ определяют показатели, для достижения которых работает функция. Функция проходит этапы развития от сервисной до бизнес-партнера.

3. Организационная структура и персонал – основа эффективной деятельности. Залогом эффективного функционирования планирования и управления запасами являются сбалансированная оргструктура, распределение ответственности и компетентный персонал, мотивированный на результат.

4. Наличие в компании программы обучения и управления знаниями является необходимым условием устойчивого и стабильного развития функции.

5. Автоматизация является крайне эффективным инструментом контроля, прозрачности и объективности деятельности. Высокий уровень автоматизации – неотъемлемый атрибут зрелости функции планирования и управления запасами.

6. Ведение плановых цен обеспечивает точность планирования финансовых ресурсов на материалы и услуги.

7. Регистрация потребности позволяет получить консолидированный план потребности в материалах, оборудовании, работах и услугах.

8. Оперативное планирование обеспечения позволяет определить источники обеспечения потребности структурных подразделений с учетом времени, стоимости материалов и оборудования.

9. Управление НВИ/НЛИ сокращает уровень низкооборачиваемых запасов МТР по компании.

10. Управление обеспечением ДЗО позволяет определить источники обеспечения потребности ДЗО с учетом времени и стоимости материалов и оборудования.

11. Определение уровней по категориям запасов позволяет увидеть целевые значения страхового запаса, аварийно-технического запаса.

12. Реализация НВИ сокращает убыток от образования неликвидных материалов и оборудования.

Рисунок 45 – Референтная модель планирования и управления запасами

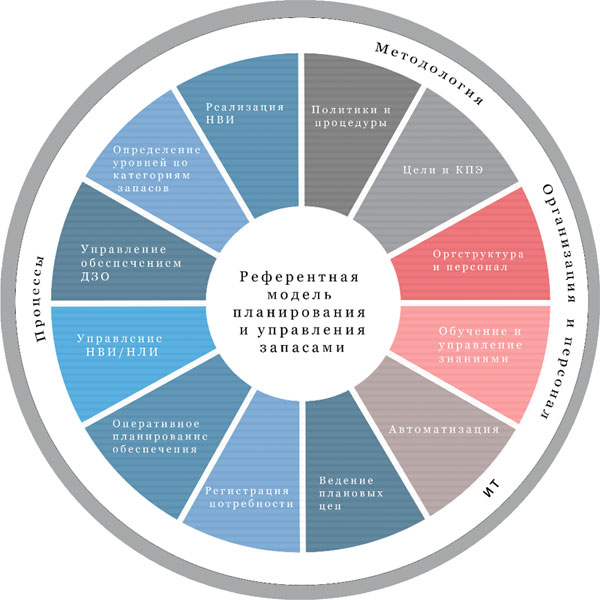

Каждое направление в референтной модели описывается картой по развитию уровня зрелости (см. Рисунок 46).

Рисунок 46 – Уровень зрелости процесса «Ведение плановых цен» референтной модели

Это иллюстративный пример референтных моделей. Каждая компания в зависимости от своей бизнес-модели, стратегии, положения на рынке и прочих факторов самостоятельно для себя определяет «целевое видение развития функции», поэтому нормально, что эти модели будут различаться в разных компаниях.

Оценка зрелости бизнес-процессовЧасто продаются проекты по анализу зрелости текущих бизнес-процессов компании. Такие проекты стоят от 10 млн руб. до 15 млн руб. Заказчик (руководитель актива) зачастую хочет знать, насколько эффективны внутренние бизнес-процессы. Со стороны консультанта упрощенно можно представить два подхода по анализу бизнес-процессов компании:

1. Консультант заранее готовит опросные листы и направляет их для ознакомления. Конечный перечень вопросов означает, что была проведена предварительная подготовка, повышает качество ответов на вопросы и, конечно же, экономит время сотрудников компании.

2. Консультант приходит на встречу без предварительной подготовки и на ходу начинает придумывать вопросы во время интервью. Этот подход означает, что предварительная подготовка не была проведена и будет затрачено больше времени сотрудников компании, чем это требовалось при подходе.

Анализ бизнес-процессов (БП) компании позволяет определить текущее состояние зрелости БП по отношению к лучшим практикам в разрезе метрик:

1. Степень автоматизации БП (применение ИТ-систем).

2. Отклонения фактического исполнения процесса от зарегламентированного в НРД.

3. Уровень стандартизации БП (наличие возможности выполнять задачи различными способами).

4. Практика использования аутсорсинга (косвенно это свидетельствует о перегрузке/недозагрузке собственных ресурсов).

5. Использование лучших практик.

В результате анализа компания формирует дорожную карту постепенного развития своих БП до целевого значения.

Для оценки зрелости БП компании используются следующие методы:

1. Опросы владельцев БП.

2. Опросы исполнителей БП.

3. Опросы контролирующих органов.

4. Сбор статистики по качеству выполнения БП, сравнение с бенчмарками.

3.4.17. «5 S»

Подход к организации рабочего места, позволяющий сократить потери времени оператора на поиск необходимых инструментов на своем рабочем месте.

Инструмент, как правило, реализуется на 1 примере (пилоте), затем тиражируется на остальные цеха (объекты) предприятия. Подход предполагает выполнение 5 шагов:

1. Sort (Сортировка) – рабочее место полностью очищается, все инструменты выносятся на пол, а еще лучше в другое помещение.

2. Set in order (Наведение порядка) – определение минимально необходимого и достаточного инструмента на рабочем месте, порядка его расположения.

3. Shine (Очистка) – удаление грязи, пыли, пятен с рабочего места, так чтобы оно выглядело чистым.

4. Standardize (Стандартизация) – разработка правил поддержания порядка на рабочем месте.

5. Sustain (Поддержание порядка) – обычно делается фотография рабочего места и вешается на дверцу/стену. Чтобы ответственный сотрудник видел наглядно, в каком состоянии необходимо оставить рабочее место.

Приведем пример реализации «5S» в формате «было – стало» (Рисунок 47)

Рисунок 47 – Пример организации «5S» в подсобном помещении

После внедрения «5S» с рабочего места убраны лишние инструменты, очищено от загрязнений и разводов, ящики для хранения инструментов отмаркированы. Все эти изменения влияют на скорость поиска необходимых инструментов. В принципе приятнее работать за таким местом.

3.4.18. Poka-Yoke (Защита от дурака)

Poka-Yoke – это проектирование решений, которые заведомо защищают людей от оши-бок. Этот подход используется на производстве, в офисе, в ИТ-решениях. Приведу несколько примеров из повседневной жизни, чтобы иллюстративно показать применимость подхода:

Примеры применения Poka-Yoke:

1. Электрическая вилка имеет специальные пазы, чтобы пользователь мог подключить без ошибок.

2. Автомобиль издает звуковой сигнал, в случае если ремень не пристегнут.

3. Раковины имеют отверстия, которые страхуют от переливания воды за края при откры-том кране.

4. Не все знают, что изначально банкоматы были запрограммированы сначала выдавать наличные, потом возвращать карту. Это приводило к тому, что пользователи, получив наличные, забывали карточки в автоматах. Банку приходилось перевыпускать карточки в большом количестве. В результате поменяли подход – сейчас вы сначала забираете кар-ту, потом банкомат выдает наличные.

5. Автопогрузчики на складе программируются таким образом, чтобы подъемник мог вы-двигаться только на определенную высоту (для безопасности).

6. Запрос Windows «а вы действительно

На практике, при проектировании новых бизнес-процессов мы часто применяли такие контроли. Примеры:

1. Служба снабжения контролирует наличие зарегистрированной потребности в материа-лах для своего заказчика, чтобы обеспечить внутненнего клиента несмотря на то, что он мог забыть заявить потребность.

2. При вводе потребности в материалах система контролирует заказчика от ошибки ввода некорректных единиц измерений.

3. Система контролирует наличие лимитов финансирования для финансовой службы.

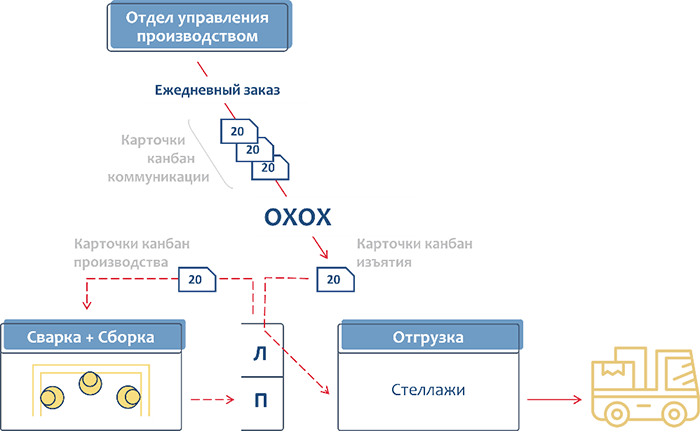

3.4.19. KANBAN

KANBAN – это японское слово «сигнал» или «карточка», используемое для отображения потребности в материале или информации. Применяется для создания «вытягивающей» системы материального или информационного потока для минимизации случаев «перепроизводства» и сокращения запасов во всей цепочке поставок.

Характеристики работы системы KANBAN:

• Позволяет дать сигнал для пополнения потребленных материалов

• Обеспечивает контроль для работы вытягивающей системы. Поставщики производят продукцию только когда система KANBAN дает сигнал о возникшей потребности.

Можно выделить три типа применения системы KANBAN:

1. Выходом (результатом) применения KANBAN является количество продукта, необходимое для пополнения следующего звена цепочки поставок.

2. Применение KANBAN на производстве позволяет определить количество продукта, необходимого для пополнения потребленного на следующем переделе материала.

3. Сигнал KANBAN показывает, когда запасы достигают «точки перезаказа» для пополнения.

Визуальная иллюстрация применения системы KANBAN представлена на схеме ниже (см. Рисунок 49).

Рисунок 49 – Иллюстративный пример работы по системе KANBAN

KANBAN применяется не только на производстве, но и нашел широкое применение по всем облостям деятельности компании. Приведем также несколько примеров, которые вы тоже встречали:

• логистика (комплектация заказов, подготовка к отгрузке);

• закупки (приоритизация критичных материалов для производства, либо подходящие/сорванные поставки от поставщиков);

• автоматизация (приоритизация карточек задач для команды разработчиков, бизнес-аналитиков и пользователей).

3.4.20. Отложенное производство

Отложенное производство (Postponement) – это бизнес-стратегия, при которой компания отодвигает изготовление готового продукта максимально близко к своему клиенту. Такой подход позволяет сократить запасы компании и время отклика цепочки поставок (скорость обеспечения клиентов готовой продукцией).

Наверняка вы помните, что персональные компьютеры нужно было заказывать для изготовления, никто не хранил запасы из-за большого количества различных модификаций. Материнская плата была единым компонентом с оперативной памятью. Потом производители разделили материнскую плату и оперативную память, что позволило собирать компьютеры под предпочтения клиентов прямо в магазине.

Компания Tesla производит автомобили в полной комплектации, однако некоторые опции изначально отключены, установлено ограничение по скорости. Если покупатель после эксплуатации автомобиля захочет приобрести расширенные функции, то никаких проблем – после оплаты Tesla разблокирует дополнительные функции для своего клиента. При таком подходе компании достаточно производить 1 стандартный продукт для всех своих клиентов, отсутствует необходимость обеспечения производства и хранения нескольких моделей.

3.4.21. SMED (Быстрая переналадка)

Из практики время переналадки на производстве может занимать до 50% от общего рабочего времени. SMED – инструмент бережливого производства, который позволяет существенно сократить время переналадки оборудования на производстве. Применение инструмента происходит в шесть шагов:

1.Сначала необходимо измерить общее время переналадки оборудования. Чтобы не прибегать к экспертной оценке используется время между выпуском последнего изделия до переналадки и выпуском первого изделия из партии после переналадки оборудования. На этом этапе хорошо применять опыт других организаций, сравнивая время переналадки оборудования, проводя бенчмарк. Если предприятие никогда не занималось SMED, то за счет эффекта низкой базы сразу можно определить амбициозные цели по потенциальному сокращению времени переналадки.

2.Проводится анализ процесса переналадки путем выделения операций, которые нельзя разделить на составляющие. Мы использовали контрольные листы, в которых через интервью и наблюдения определяли основные этапы переналадки. Эти операции классифицируются на внутренние (те, что происходят во время переналадки) и внешние (те, что можно выполнять заранее или после процесса переналадки).

3.Удаляются элементы, которые могут быть выполнены за рамками процесса переналадки (до переналадки или уже после). К таким операциям может относится предварительная диагностика оборудования по измерению вибрации или температуры, предварительная очистка (которую можно выполнять до остановки оборудования, например очистка пульта управления оборудованием).

4.Оптимизируются внутренние элементы. Те операции, которые должны выполняться во время переналадки необходимо исследовать на возможность ускорения. Например, за счет упрощения или увеличения ресурсов.

5.Оптимизируются внешние элементы, чтобы сократить общую трудоемкость процесса переналадки. На практике мы всегда пропускали этот шаг, сосредотачивая ресурсы на сокращении времени переналадки (ведь внешние операции не влияют на сокращение времени между партиями).

6.Стандартизировать выполненные изменения процесса переналадки, закрепив их в стандартной-операционной процедуре.

SMED выполняется итерационно. Сначала команда определяет потенциал сокращения времени. После чего постепенно проверяет гипотезы и внедряет изменения. На наших проектах мы в течение двух недель сокращали время мойки оборудования на 22%, а после завершения программы бережливого производства, по отдельным видам оборудования экономия времени достигала до 44%.

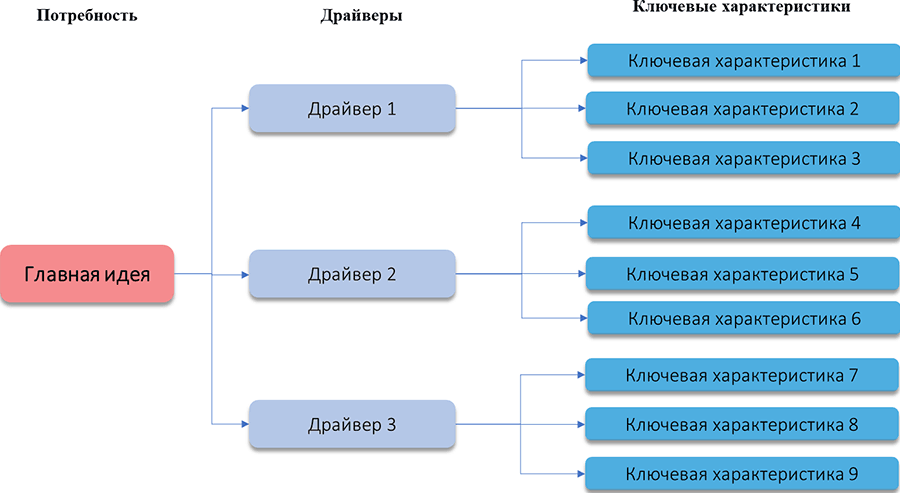

3.4.22. Дерево ключевых характеристик качества (CTQC)

Подход предполагает выявление ключевых характеристик выпускаемого продукта либо оказываемой услуги – двигаясь от главной идеи, которую сложно оценить, к специфическим требованиям, которым просто дать оценку. Эффективный инструмент, который применяется на каждом проекте для исключения ненужных клиенту характеристик продукта компании. Позволяет сократить время и себестоимость выпускаемого продукта, оказываемой услуги.

Описание основных шагов для применения дерева ключевых характеристик продукта/услуги (см. Рисунок 50):

1. Определение ключевой идеи продукта/услуги.

2. Определение ключевых драйверов, оказывающих влияние на качество выпускаемого продукта / оказываемой услуги.

3. Определение ключевых характеристик, оказывающих влияние на драйверы выпускаемого продукта, оказываемой услуги.

Рисунок 50 – Схема построения дерева ключевых характеристик продукта/услуги

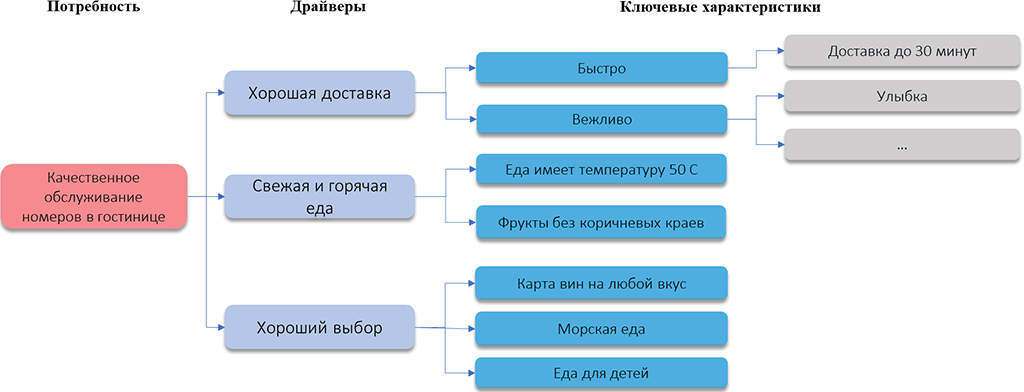

Приведем пример использования дерева ключевых характеристик (см. Рисунок 51):

Рисунок 51 – Иллюстративный пример применения дерева ключевых характеристик по сервису обслуживания гостиничных номеров

3.4.23. Система по сбору идей

В любой компании и в любом бизнесе у сотрудников всегда есть множество идей относительно того, как можно усовершенствовать продукты, услуги, процессы и прочие элементы, которые и составляют суть работы в компании. Именно сотрудники знают деятельность компании изнутри и досконально, и именно они напрямую общаются с потребителями. Не использовать их ресурс – это управленческая ошибка.

Управление идеями (Idea Management) существует как раз для того, чтобы компании могли этой ошибки избежать. Под управлением идеями понимается структурированный процесс сбора идей от всего персонала и оценки этих идей, которая помогает определить, какие из них самые перспективные.

Исходя из лучших практик система работы с идеями включает в себя:

• Стимуляцию появления новых идей;

• Средства/методы для сбора идей;

• Инструменты для совместной работы (развитие и обогащение идей);

• Систему отбора идей и внедрение;

• Поощрение сотрудников и ведение отчетности.

Сфокусируемся на основных моментах – стимуляция появления новых идей и система отбора и внедрения.

Кампании по сбору идей (стимуляция)Такие кампании – это специально организованные события, которые подталкивают сотрудников к рождению новых идей, отвечающих конкретным потребностям бизнеса. Кампании по сбору идей – это процесс, который состоит из пяти последовательных этапов:

1. Кампания по сбору идей начинается тогда, когда у компании возникает острая потребность в инновациях, проистекающая из каких-либо проблем и вопросов бизнеса.

2. Продвижение – сотрудников мотивируют принять участие в кампании и разрешить, таким образом, актуальную для бизнеса проблему.

3. Участники кампании в течение установленного периода времени обдумывают возможные идеи, часто в ходе совместной работы.

4. Отбираются самые интересные и многообещающие идеи, их отправляют экспертам для оценки.

5. В итоге наилучшие идеи воплощаются в жизнь.

Теперь мы поподробнее рассмотрим этапы кампании по сбору идей.

Потребность в инновациях. Конкретная потребность в инновациях – это самая суть кампании по сбору идей, так что необходимо как можно лучше проанализировать ее и сформулировать, в каких именно идеях нуждается компания. Итоговое сообщение, которое будет представлено сотрудникам, должно отвечать следующим критериям: краткость и емкость, недвусмысленность, оно должно включать в себя вопрос по типу «Как нам достичь…», «Каким образом нам…» и т. п., в нем не должно быть слишком много вводной информации, чтобы не сбивать сотрудников с толку, в нем не должно быть жестких критериев, которым должны соответствовать идеи, наконец, оно не должно включать в себя готовых решений.

Мотивация. Замотивировать сотрудников к участию в кампании – это всегда важно. Первым элементом должно стать продвижение среди сотрудников ценности инноваций и управления идеями. И здесь очень важно участие представителей топ-менеджмента. Кроме того, пригодятся e-mail-уведомления, плакаты, объявления и прочие тому подобные средства. Второй и очень важный элемент мотивации – это вознаграждения. Речь идет и о публичном признании, и о поощрительных подарках и премиях.

Работа над созданием новых идей. Важно, чтобы участники могли совместно трудиться над выработкой новых идей в открытой, прозрачной среде. На этой стадии сотрудникам понадобится значительная поддержка и позитивная обратная связь, критики следует избегать. Для нее еще настанет время на стадии оценки идей.

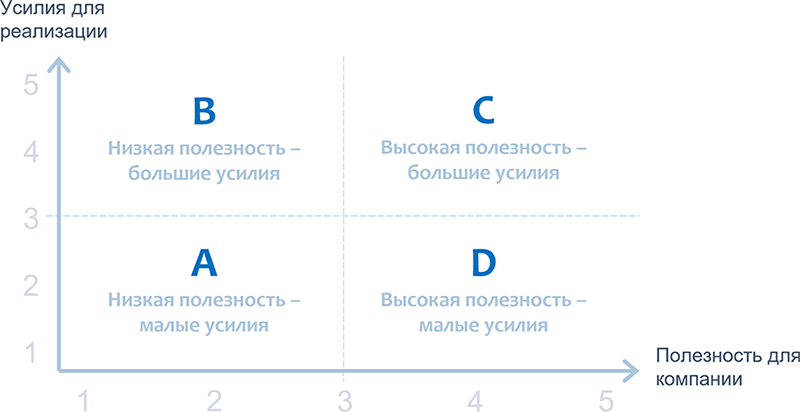

Система отбора и внедренияКак оценивать идеи? Очевидно, необходима некая единая «система координат», которая позволяла бы сравнивать между собой самые различные по содержанию и масштабу идеи. Основная матрица оценки – 4 сегмента, исходя из полезности и усилий для реализации. Каждый из сегментов можно уточнить/детализировать исходя из специфики бизнеса.

Рисунок 52 – Матрица «полезность-усилия»

Каждый из двух параметров матрицы «полезность-усилия» представляет собой интегральный показатель, составленный на основе нескольких критериев. Например, параметр «полезность» может включать такие критерии, как экономический эффект, соответствие миссии компании, вероятность успешной реализации, фактор имиджевого успеха, лидерство в отрасли. Критерии, входящие в параметр «усилия», могут быть следующими: финансовые ресурсы, человеческие ресурсы, ресурс лидерства, затраты по времени. Каждая компания устанавливает те критерии, которые являются для нее ключевыми. Такой подход формирует единую платформу для вынесения экспертных оценок. По каждому критерию параметров «полезности» и «усилий» существует шкала оценок от 1 до 5, причем высший балл присваивается в том случае, если идея максимально соответствует рассматриваемому критерию: например, полностью отвечает миссии компании или требует значительных финансовых затрат. Когда оценки по всем критериям выставлены, подсчитывается интегральный показатель.

В зависимости от принятого регламента работы с идеями, окончательное решение об отборе идей, намеченных к реализации, может быть принято как коллегиально (с помощью документально описанной процедуры голосования, обычно на внутреннем портале компании), так и единолично председателем отборочной комиссии, после того как обсуждение всех идей из списка завершено. По итогам обсуждения для каждой идеи может быть вынесен, например, один из следующих вердиктов:

1) идея принимается к исполнению с назначением ответственного исполнителя и срока реализации;

2) идея отправляется на доработку с перечнем вопросов на уточнение и сроком следующего ее представления на заседание комитета;

3) идея отправляется в архив.

Заметим, что с момента принятия решения о реализации идея приобретает статус проекта, который начинает управляться в соответствии с существующим регламентом работы с проектами в компании. Без сомнения, описанный процесс управления идеями в компании не может гарантировать, что только хорошие идеи получат одобрение, а плохие будут отклонены. Но цель процесса – не достичь совершенства, а усилить конкурентные преимущества и превосходство компании на рынке.

И еще раз резюмируем основные преимущества структурированной работы с идеями для компании:

• возможность сокращать расходы и повышать прибыльность благодаря соответствующим идеям;

• благодаря идеям, связанным с управлением персоналом, может возрастать удовлетворенность и лояльность сотрудников;

• креативный подход к решению возникающих проблем помогает минимизировать негативные последствия, когда что-то идет не так.

3.4.24. Матрица приоритизации инициатив

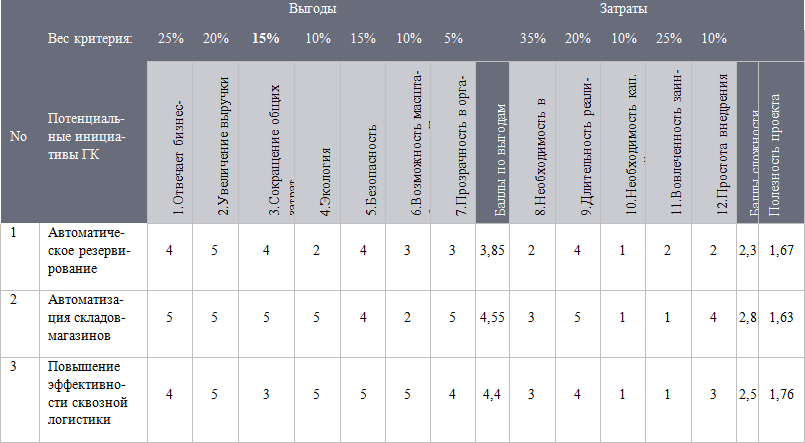

С целью создать объективную систему отбора и приоритизации проектов компании предлагаем использовать матрицу приоритизации проектов (см. Таблица 20). Данная матрица предполагает, что полезность каждого проекта будет определяться с учетом выгод от реализации и затрат на реализацию.

Совокупные баллы по выгодам от реализации проекта предлагаем оценивать с учетом следующих критериев:

1. Насколько проект идет в соответствии с бизнес-стратегией компании.

2. Увеличение выручки.

3. Сокращение общих затрат.

4. Влияние на окружающую среду.

5. Влияние на безопасность труда.

6. Насколько проект возможно масштабировать на Группу компаний.

7. Насколько проект оказывает влияние на прозрачность организации.

Совокупные баллы по затратам на реализацию проекта предлагаем оценивать с учетом следующих критериев:

1. Количество необходимых людских ресурсов на реализацию проекта.

2. Длительность реализации проекта.

3. Необходимость капитальных вложений.

4. Вовлеченность заинтересованных сторон – в зависимости от уровня поддержки руководства в компании.

5. Простота внедрения проекта.

Таблица 20 – Матрица приоритизации проектов

Пример балльной оценки по одному из критериев:

• Длительность проекта до 3 мес. – 5 баллов

• Длительность проекта от 4 до 6 мес. – 4 балла

• Длительность проекта от 7 до 9 мес. – 3 балла

• Длительность проекта от 10 до 12 мес. – 2 балла

• Длительность проекта свыше 12 мес. – 1 балл

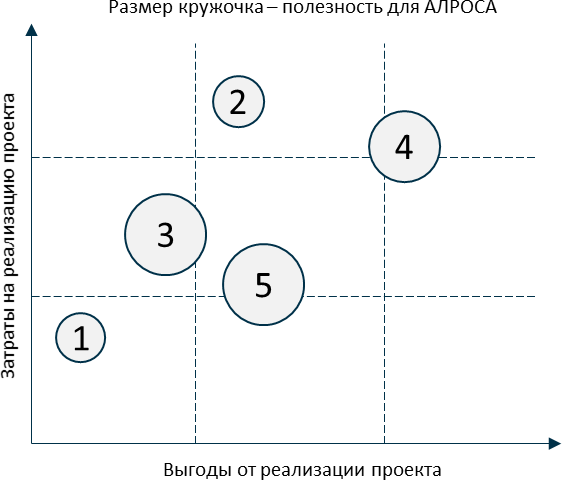

После заполнения матрицы приоритизации инициативами/проектами мы получаем возможность объективно расставить дорожную карту (см. Рисунок 53).

Рисунок 53 – Иллюстративный пример приоритизации проектов

На рисунке представлен пример заполнения матрицы приоритизации проектов:

• По оси X – выгоды от реализации проектов

• По оси У – затраты на реализацию проектов

• Размер кружка – полезность проекта

3.4.25. Стандартная операционная процедура (Standart Operational Procedure)

Стандартная операционная процедура позволяет описать лучшую практику выполнения операций в компании. Описание подхода:

1. Проведение внутреннего бенчмарка по исполнению операций, выявление лучшей практики (см. Рисунок 54).

Рисунок 54 – Примеры выявления внутренней практики

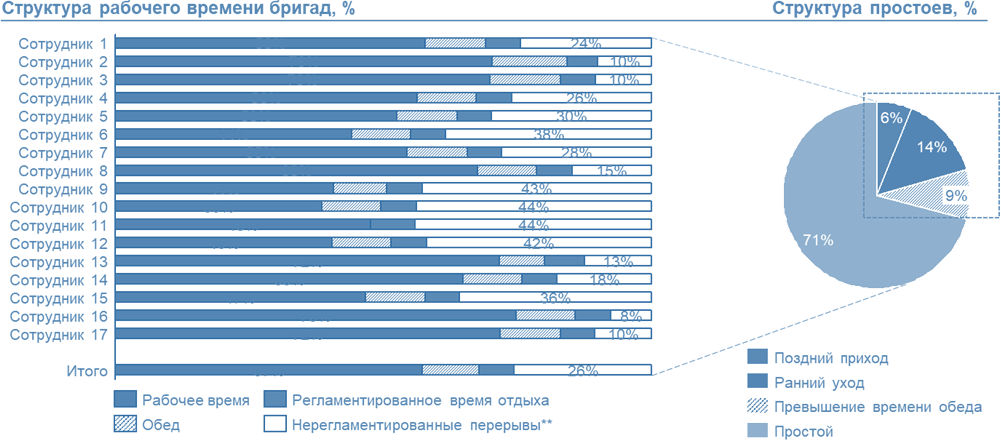

2. Оптимизация рабочего времени, определение операций, которые должны входить в рабочую смену (см. Рисунок 55):

• выдача нарядов в начале смены с указанием точного объема работ;