Полная версия

Курс «Современный ТРИЗ». Модуль «Алгоритм решения инжиниринговых задач АРИнЗ»

Работа над программой позволяет проявить цель внедрения нового продукта, последовательно пройти путь вплоть до реализации, с применением различных дополняющих друг друга моделей и методов внедрения. Усилия в первую очередь необходимо направлять на объекты, дающие максимальный технико-экономический эффект и высокие технические результаты. Часто это сложно в условиях, когда основное внимание приковано к стоимости. Чтобы снизить влияние только ценового фактора в большей степени необходимо использовать технико-экономические критерии в сочетании с экспертными оценками, с данными с ведущих предприятий–потребителей рассматриваемой отрасли.

Не менее важно провести экономический анализ участков, в первую очередь подлежащих улучшению. Значимость экономических расчетов возрастает, если приходится выбирать между несколькими вариантами решения. Целью при этом будет нахождение наиболее эффективного и легкого варианта для внедрения новой продукции и определение самых экономичных путей внедрения.

Эффект от внедрения продукции достигается за счет целенаправленного поиска более эффективных технических и организационных решений, позволяющих выполнять функции с наименьшими затратами, т.е. повышать «идеальность» технологического, производственного процесса и организационных процедур.

Эффекты от внедрения продукции, и, как следствие, реализация программно-целевого подхода более положительно воспринимаются в целом руководством предприятия, поскольку она не является стихийным желанием одного специалиста. Плановая работа на основе программ всегда лучше и более совместима с одиночными работами, носящими случайный характер. Кстати, сопротивление внедрению программам выявляет и наиболее характерные организационные трудности, вытекающие из особенностей управления на конкретном предприятии.

Важной частью программы являются и организационно-технические мероприятия, анализ, экспертиза и мониторинг внедрения. Для этого должны быть ключевые пользователи и опорные специалисты на предприятии, которые могут оказать поддержку внедрению продукта.

Формирование программ внедрения

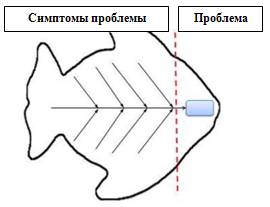

Чтобы сформировать программу внедрения продукта нужно пройти всю цепочку потенциальных потребителей продукта и получателей эффекта от его использования. Уточнив их состав и заручившись их поддержкой, нужно выявить ключевые эффекты потребления и проблемы. После этого можно идти к руководству для получения их поддержки и закрепления взаимных обязательств в документах. Может быть создана т.н. «карта заинтересованных сторон», проведен анализ «поля действующих сил», применен процессный анализ по аналогии с анализом по методу «рыбьего скелета» (диаграмма Исикавы), рис. 6.1, выделены требования, характерные для организации, ее внутренние противоречия и ограничения.

Рис.6.1. Диаграмма Исикавы или «рыбий скелет»

Иногда может быть создана и временная рабочая группа для работы над проектом. Специалисты должны относиться к разным участкам технологического процесса или производственного цикла и знать в тонкостях сам процесс. Это особенно важно для выделения критических для эксплуатации арматуры участков. Только совместная работа технологов, отделов эксплуатации, механиков, специалистов отдельных участков и экономистов может создать правильное представление о реальной проблеме.

Однако участники рабочих групп не должны быть подвержены догмам и старым правилам. Это обычно выясняется в процессе деловых бесед. Суть общения заключается в нахождении задач или выявлении проблем, которые с максимальной эффективностью могут быть решены при помощи предлагаемого продукта. По результатам работы специалистов и создается программа. Проводится отбор наиболее эффективных предложений, определяется порядок их внедрения, назначаются ответственные отделы и специалисты.

Чтобы процесс был эффективен, инженерно-стоимостной анализ должен быть разбит на этапы. Это также означает, что вначале надо определить, будет ли продукт внедряться в действующее и налаженное производство, или он предназначен для нового проекта. В первом случае внедрение продукции, особенно в непрерывное производство происходит болезненно, т.к. требует значительной технической и организационной перестройки. Чем более новаторский продукт, чем больше вводится изменений в процесс, тем больше сложностей возникнет при внедрении.

Наиболее выгодно проводить внедрение продукции на стадии проектирования, охватывая весь путь проявления эффективности продукта от проектирования объекта до поведения при длительной эксплуатации. Именно поэтому большинство компаний стремится начинать работу с проектных институтов.

В начале, важным этапом являются предпроектные исследования, или вторичные исследования о возможностях продукта по отношению к проектируемой технологии или процессу. На этой базе могут быть сформированы и предложены заказчику для утверждения основные технические положения. Практически это техническое задание на разработку проектных спецификаций или разработку программ повышения эффективности технологии или использования продукта. Их основой могут быть лучшие аналоги и лучшие решения, наиболее эффективные с экономической, производственной, экологической точки зрения и т.п. Здесь будет заложена функциональная архитектура продукта для данного процесса.

На предпроектном этапе закладываются принципы установки изделия, и проводится инжиниринговая проработка. Здесь крайне важно избежать шаблона, давления авторитетов, использования устоявшихся мнений. Очень желательно выявить сторонников и противников внедрения продукта.

Требуется обеспечить избыток информации, особенно по результатам первоначального интервью со специалистами предприятия. Закладываемые принципы решения далее будет исправить значительно труднее. На этой стадии презентация для всех заинтересованных сторон, в нашем случае – проектировщиков, технологов, производственников, и др. будет чрезвычайно важным мероприятием. Наиболее существенным результатом будут общие технические положения для разработки, например, проектной спецификации с учетом требований всех заинтересованных сторон.

Важное значение после этого этапа имеет анализ предполагаемых проблем и трудностей при внедрении решений. На основе опыта или консультаций со специалистами выявляются пути устранения ошибок. В случае если нет положительных референцев, продавец использует такие приемы как пилотные испытания на демонстрационном испытательном стенде, полунатурные испытания, стажировку специалистов на предприятии, освоившем технологию, опытную эксплуатацию непосредственно на предприятии заказчика. Конечно, такой подход возможен только в том случае, если это позволяют финансы и требования технологического процесса, а заказчик вызывает доверие.

После посещения предприятий и презентации, испытаний или опытной эксплуатации, когда формируется окончательное представление заказчика об эффективности изделия, оно вносится в проект или поставляется. Таким образом, как правило, изделие будет полностью готово к внедрению и ожидаемые проблемы и претензии значительно уменьшатся, а мнение заказчика об изделии будет, как правило, положительным. Особенно хочется подчеркнуть, что необходимо достигнуть плотного взаимодействия с заказчиком на этой стадии внедрения, как одном из ключевых этапов жизни изделия и проекта.

Нужно быть готовым к тому, что потребуется заранее выявить узкие места, возможные причины неполадок и брака, избежать ошибок и нарушений технологии. Нужно также представлять, что эффект на одном участке производства может привести к проблемам на другом участке. Именно из-за такой недоработанности, неучета или невозможности учета предполагаемых последствий зачастую хороший продукт не может быть быстро внедрен. Выгода на одном участке оборачивается дополнительными затратами на других технологических участках. В связи с этим нужно развивать системное видение проблемы с прогнозированием последствий внедрения сразу на многих участках.

Расчеты эффективности могут быть сориентированы как на технологию, производство и, в конечном итоге, на снижение издержек на предприятии заказчика, так и на качество, производительность и, в итоге, на конечного потребителя продукции заказчика.

Особенно интересным является прогнозирование роли изделия и его внедрения в повышение эффективности продукции заказчика для конечного потребителя. Даст ли такое внедрение повышение спроса, предугадает ли направление и тенденции рынка, даст ли снижение издержек? – таковы примерные вопросы, на которые предстоит ответить, и это далеко не полный перечень. В какой степени снизятся отходы, как они могут быть повторно использованы – это также сфера вопросов предварительного инженерно-стоимостного анализа.

Одновременно с техническими вопросами необходимо изучить и эффекты от внедрения, которые можно получить в организационной структуре, процедурах прохождения документации, заказа, отчетности, от снижения простоев и т.п. Многие предприятия этот эффект могут увидеть быстрее, чем эффект от технических мероприятий. Примером может быть система автоматизации. В любом случае новаторское изделие при его внедрении требует и организационных изменений. Для помощи заказчику необходимо привлекать консультационные центры, организации, независимых консультантов с других предприятий, где продукция уже была внедрена, и знакомых с данным изделием.

В случае если изделие ориентировано на инженерные, коммерческие и другие непроизводственные отделы, можно проводить инженерно-стоимостной анализ непосредственно для них. Например, таким анализом может быть эффективность разбиения запчастей на группы по типу АВС–анализа, развития обменного фонда изделий, внедрения консигнационных складов непосредственно на предприятии и др.

К слову сказать, необязательно проводить такие виды анализа глобально для всей номенклатуры продукции. Можно проводить и экспресс-анализ для внедрения продукта на конкретном технологическом или производственном участке. Задачами также будут суженные задачи – повышение совершенства регулирования и точности, снижение вариативности процесса, ликвидация брака, устранение узкого места в технологическом процессе, повышение производительности данного участка технологической схемы, снижение вредных эффектов от взаимосвязанности контуров и т.п.

В последовательности действий по предлагаемой схеме инженерно-стоимостного анализа должны присутствовать также анализ стандартизации, унификации, сертификации продукции заказчика, условия производства, особенности организации производства, ТОиР, управления, планирования и контроля качества.

ЭТАПЫ ИНЖЕНЕРНО-СТОИМОСТНОГО АНАЛИЗА

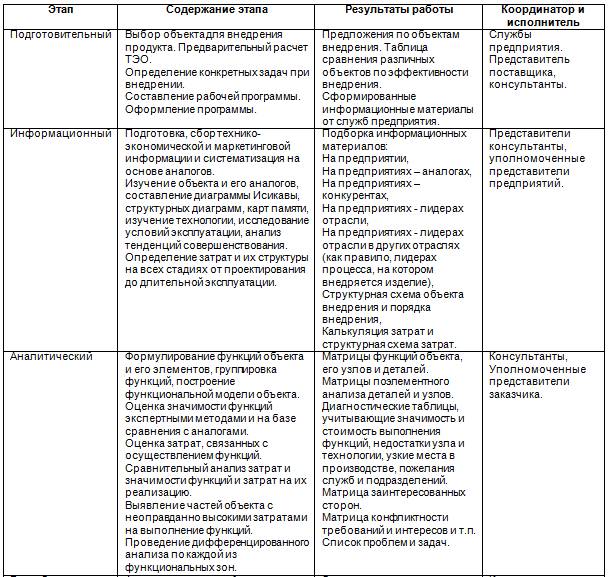

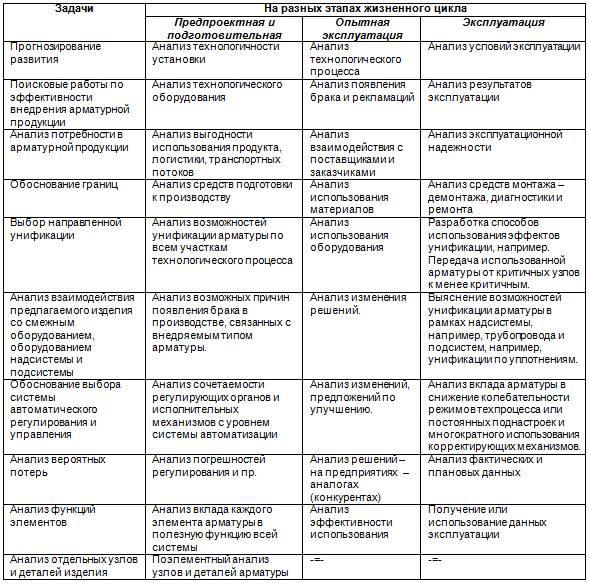

Этапами работы являются следующие: подготовительный, информационный, аналитический, этап разработки, исследовательский, рекомендательный, внедренческий, (связанный с мониторингом и контролем) и итерационный (для определения полученных результатов, оптимизации использования и получения большей эффективности). Примерное содержание этапов приведено в табл.6.1.

Табл. 6.1. Этапы инженерно-стоимостного анализа

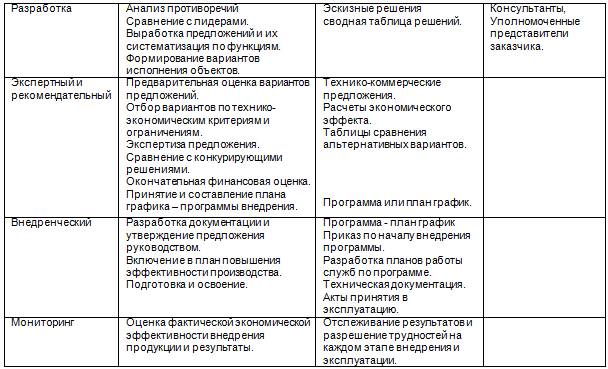

Получить больший эффект от применения инженерно-стоимостного анализа можно, если на каждом этапе анализа поразмышлять о дополнительных резервах и возможностях, предоставляемых ситуацией, особенностях продукции, организации техпроцесса и т.п. Таблица для заполнения с основными контрольными вопросами показана ниже, табл.6.2.

Табл. 6.2. Контрольные вопросы для выявления резервов на примере арматуры

Обособить этапы полностью, тем не менее, не представляется возможным. Поэтому и введен этап итерации, который означает требование постоянно «пробегаться» по всем этапам с целью уточнения, выделения противоречий, выяснения позиций и т.п. Особенно это относится к сбору информации, который должен проводиться все время. Ведь особенно трудно определить, какая информация понадобится на каждом этапе.

Рассмотрим каждый этап в отдельности.

Подготовительный этап

– включает выбор объекта с соответствующим технико-экономическим обоснованием, определением конкретных целей улучшения или совершенствования техпроцесса заказчика, составление рабочего плана, выделение ключевых специалистов, подготовку документов по координации работы.

Выбор объекта начинается со сбора информации об имеющихся на предприятии трудностей и предлагавшихся решений по их устранению. Таким образом, формируется образ объекта и ключевые мнения о возможных путях решений. На основе их сравнения выделяются основные конфликтные зоны в объекте (например, наиболее критические участки технологического процесса). Их следует внимательно рассмотреть и определить противоречия между содержанием объекта и формами предполагаемых решений.

Работа специалиста по инжинирингу ограничена определенными сроками, требует немалых затрат труда, очень внимательного отношения к целям возможного внедрения, реалистичной оценки возможных результатов в соизмерении с затратами на их получение. Все это должно уже на первом этапе дать возможность оценить перспективы внедрения того или иного продукта.

Не всегда только консерватизм мешает внедрению. Порою условием выступают объективные причины. Ими может быть слишком большая разница в уровне производства и уровне новизны продукта, убыточность внедрения продукта на данном предприятии, слишком большие переделки в налаженном производстве и т.п. Односторонний подход при показе преимуществ продукта также является ограничением.

С самого начала необходимо оценить предполагаемый результат с экономических позиций и после этого решать, браться ли за работу с этим заказчиком или нет. Поиск наиболее горячих задач (на маркетинговом языке – потребностей) на производстве вместо слишком мелких, их отделение от крупных и ранжирование по степени приоритетности для предприятия является важным этапом оценки. На этом этапе нужно вскрыть, что предприятию нужно получить – снижение трудоемкости, экономию материалов, сырья, ресурсов, повысить технические характеристики, в целом снизить издержки производства или ответить на вызовы рынка. Ранжирование задач по критериям выступает содержанием этой части.

Пример. Подготовительный этап для арматурной продукции.

Выделим две ключевые задачи, связанные с нововведениями инжиниринговой арматурной продукции на предприятиях–потребителях. Первая задача – это снижение издержек на производство на предприятии-потребителе. Его роль возрастает в конкурентной борьбе по мере движения товара предприятия-потребителя в жизненном цикле. На этапе зрелости и насыщения ценовая борьба выходит на первый план и особенно ожесточается.

Вторая задача – это адаптация продукции предприятия-потребителя к их целевому рынку. Такие задачи часто связаны с изменением ассортимента, повышением качества продукции, и соответствующей точности и качества регулирования техпроцесса. Основные трудности – во вписывании арматуры в действующие или реконструируемые установки.

Если сравнивать предприятия–потребители с массовым выпуском продукции, средней и малой производительности, то есть свои особенности в задачах. Так, в массовом производстве каждый сбереженный рубль, помноженный на многотысячный выпуск, оборачивается миллионами рублей экономии. Для множества используемых однотипных элементов, которыми выступает арматура в технологических процессах, подходы на основе массового обслуживания будут весьма актуальны.

На мелкосерийных производствах, где создаются нишевые продукты, основной упор делается на повышение добавленной стоимости. Основной упор при анализе стоит делать на анализ технологии, организации производства, разработке унифицированных решений, повышении степени стандартизации отдельных контуров регулирования, способных отвечать требованиям широкоассортиментного технологического процесса, например, выпуска множества разных сортов бумаги. Необходимо выделять участки и узлы наиболее типовых методов производства. Пример задач, которые требуют решения на мелкосерийных производствах, приведен в табл.6.3.

Табл. 6.3. Задачи, решаемые на мелкосерийных производствах при поставках арматуры и КИП и А

После такого анализа в задание на подготовку технико-коммерческого предложения (ТКП) включаются основные характеристики, которые должны быть достигнуты, ожидаемые результаты, пределы возможных изменений объекта, допустимые затраты и примерные сроки работы. Цифры могут быть ориентировочными, но задающими тон принципам формирования решений.

Информационный этап

Этап включает сбор, систематизацию и предварительный анализ данных об объекте, его аналогах, в т.ч. данные по конструкциям, технологиям, затратам, нормативным материалам, тенденциям развития и применению оборудования поставщика и конкурентов на подобных объектах.

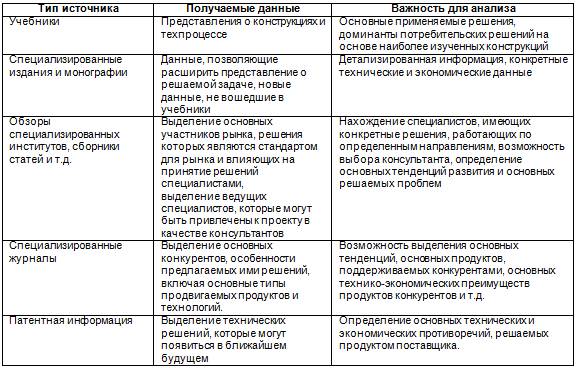

Очень полезно ознакомиться с патентными источниками, данными обзоров специализированных институтов, референцами компаний. Краткий перечень информации и порядок работы с ней для подготовки развернутого предложения на основе комплексного инженерно-стоимостного анализа приведен ниже в табл. 6.4.

Табл. 6.4. Источники при работе с информацией

Трудоемкость этого этапа велика из-за значительных затрат времени на сбор такой информации, разнообразия источников, трудности оценки важности для проведения анализа. Сбор и анализ такой информации необходим, поскольку появляется возможность быстро отыскать основные линии развития техники, технологии, производства и найти, как продукт поставщика может быть связан с улучшением характеристик основного производства потребителя.

Однако информационный этап работы является в основном предварительным. Чтобы подойти к вопросу очень конкретно, необходимо собрать данные непосредственно с производства. Лучше использовать список контрольных вопросов и экспертных оценок.

Однако большее внимание должно быть уделено таким главным источникам информации как чертежи и технологическая документация, карты технического уровня, технические условия, стандарты, инструкции, нормативные документы, протоколы испытаний, сведения о поломках арматуры и рекламациях к качеству продукции заказчика со стороны потребителей и т.д. Полезно узнать о предложениях, которые были подготовлены конкурентами с целью уяснить, какие основные проблемы они пытались решать.

На этом этапе стоит познакомиться со всеми вовлеченными специалистами, чтобы понять, кто из них может быть вовлечен в процесс внедрения. Наибольшее внимание стоит уделять специалистам с большим опытом работы и ключевым пользователям продукции. Именно они подскажут, как лучше пользоваться продуктом, как избежать трудностей во внедрении и т.п. В качестве таких заинтересованных сторон в зависимости от вида продукта выделяют производство, технологический отдел, отдел качества, проектный отдел, основных пользователей, экономические службы.

Большим источником знаний и «открытий» может послужить свалка отходов, металлолома, неликвидов и т.п. при предприятиях, рис.6.2. Стоит узнать, сколько аварий происходит по вине используемого изделия, сколько людей требуется, каковы дополнительные внеплановые расходы на такие остановы. Это все пригодится на этапе анализа и подготовки предложений.

Рис.6.2. Свалка арматуры на ЦБК

В процессе работы приходится помнить, что будут затронуты интересы многих отделов. Во многих из них не окажется требуемых данных, многие сочтут предоставление такой информации ненужным или даже опасным, а данные, которые будут представляться, зачастую будут недостоверными. Это реальная жизнь и часто просто особенности текучки на предприятиях. Из-за нее специалисты сами, как правило, не имеют возможности провести комплексный анализ.

Особенно трудно найти информацию по остановам линий, в связи с проблемами в работе конкретного изделия и потреблении запчастей. Также весьма сложно получить экономические данные, касающиеся использования изделий и затрат на них. Это связано с особенностями учета на многих предприятиях, поскольку зачастую не выделяются детальные и пооперационные расходы. Также трудно и с трудоемкостью, выделением затрат на тепло и электроэнергию и пр.

Однако эти пути можно пройти, если знать, какие типовые решения применяются на предприятии, попытаться сверить их с нормативными, принятыми в отрасли. Эти данные легко обнаружить в обычных задачниках, примерах в учебниках, данных из курсового и дипломного проектирования и т.д. В крайнем случае могут проводиться и прямые замеры или прямая оценка затрат времени на проведение той или иной операции, снятие данных с датчиков, графиков АСУ ТП и пр.

В конечном итоге формулируются несколько основных проблем и задач, которые можно решить с помощью предлагаемого инжинирингового продукта. Далее с легкостью могут быть применены способы, принятые в традиционном инженерно-стоимостном анализе: объект разделяется на функциональные узлы, имеющие связь с внедряемым продуктом (изделием), и анализируется технологическая схема.

Результатом является структурная схема изделия и ее связь с технологическим процессом, обслуживанием и т.д. Делаются попытки определить основные технические противоречия и прогнозируются методы улучшения объекта с применением изделия поставщика.

Структурная схема должна отразить системное понимание объекта, а именно объект как систему, с его надсистемой (участки технологических схем, циркуляционные схемы, агрегаты) и подсистемами (узлы, детали), и связями между ними. Особенное внимание следует уделить тому, что зачастую понимание надсистемы, системы и подсистемы не соответствует традиционной разбивке объекта по конструкторской и технологической документации.

Определение последовательности операций и применения изделия в объекте также должно быть важным этапом анализа с целью выявления дополнительных экономических затрат. Самым простым может быть установление затрат при существующем и предлагаемом способе по этапам проектирования, изготовления, транспортировки, монтажа, эксплуатации, технического обслуживания и ремонта, модернизации, реновации и утилизации.

Аналитический этап

Этап направлен на выявление основных задач и формулировку проблем, которые предстоит решать устанавливаемому изделию. В совершенствуемом объекте фиксируются известные проблемы, которые решает изделие, формулируются новые задачи и проблемы, оценивается постановка задач в условиях существующих ограничений. Наиболее сложным этапом является преобразование задач из простых терминов, характерных только для эксплуатационников в многомерную задачу, дающую возможность увидеть дальнюю перспективу применения изделия.

Известные задачи легко определить из открытых источников и опроса специалистов. Среди них найдутся и те, которые в силу разных причин откладываются специалистами на второй план, не используется синергетика, есть тупиковые ответвления, излишне субъективные мнения специалистов и т.п.

Новые задачи возникают из несоответствия функций объекта новым требованиям, достигнутым показателям, например, при использовании лучших технологических процессов. Однако здесь вскрывается одна важная проблема. Как только говорится о новых возможностях, которые дает использование нового продукта, то степень понимания зависит от степени осознанности необходимости в нем.

Четко сформулировать задачу, цель и показать возможное решение при помощи использования изделия поставщика зачастую и является наиболее сложной задачей. Как вскрыть резервы, как более четко осознать возможные выгоды применения, на что обратить внимание в первую очередь, часто представляется очень неясным. Вскрытие резервов для сложных агрегатов, технологических линий, машин является еще более сложным, поскольку количество элементов, систем, подсистем и надсистем резко увеличивается. Для более простых элементов можно поочередно анализировать связи внедряемого изделия с функцией отдельных элементов объекта.

Чтобы выявить возможности внедрения продукта, можно использовать функциональный подход и его главный инструмент – функциональный анализ. Функциональный анализ – это анализ функций, выполняемых объектом, его узлами и деталями, их ранжирование по взносу в проблему, определение их приоритетности, проверка на выполнение функций, сравнение с «идеальными» деталями, поиск элементов, функции которых будут изменены, полезное действие которых будет усилено, а вредное – ослаблено. Анализ дополняется матрицей функций, где по вертикали обозначают функции, выполняемые системой и ее частями, по горизонтали – наименование частей системы, узлов и деталей, а при необходимости и элементов деталей в порядке их вхождения в систему и вклада в выполнение полезных функций.