Полная версия

Курс Трубопроводная арматура. Модуль Краткий курс для менеджеров

– ширина уплотнительных поверхностей клина должна быть больше ширины уплотнительных поверхностей корпуса. Это исключает возникновение вмятин на корпусе от колец клина;

– твёрдость поверхностей клина должна быть выше, чем у аналогичных поверхностей на корпусе не менее чем на 30 единиц по Бринеллю;

– корпус в области расположения уплотнительных поверхностей должен выполняться массивным для исключения монтажных деформаций.

Приведённая рекомендация актуальна и для других видов арматуры. Несмотря на требования инструкций по эксплуатации, запрещающих нагружение патрубков арматуры при монтаже, это явление имеет место в жизни, когда арматура воспринимает нагрузки от исправления несоосности трубопроводов относительно арматуры, и объективно существуют трудности выполнения точной подгонки труб, предназначенных для соединения с арматурой. Последняя вынуждена воспринимать нештатные нагрузки, что приводит к нарушению точности геометрии уплотнительных поверхностей и их подгонки при сборке. Поэтому необходимо выполнять патрубки менее жёсткими, чем другие элементы конструкции.

Шланговые задвижки

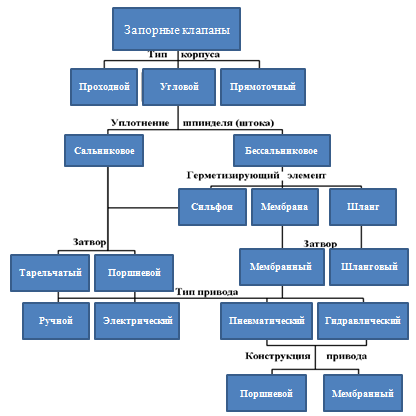

Шланговые задвижки – наиболее простые конструкции арматуры, где используют эластомерные патрубки или трубы, которые могут быть пережаты в средней части. Используются траверсы, шпиндель с маховиком, а стенки патрубка пережимаются траверсами до соприкосновения, обеспечивая полное закрытие прохода (рис. 2.11.).

Рис. 2.11. Шланговая задвижка

Управляющий механизм и корпус арматуры не контактируют с рабочей средой. Это делает задвижки чрезвычайно эффективными в управлении агрессивными и сильно коррозионными средами, а их полнопроточные гидравлические характеристики обеспечивают хорошие результаты в управлении пульпами, вязкими, сыпучими средами и взвесями.

Патрубки шланговых задвижек изнашиваются и требуют замены, но конструкция задвижек настолько проста, что замена патрубков может быть легко осуществлена. Патрубки не могут быть восстановлены обычным обслуживанием в связи с экстремальными деформациями, работой с пережимом и интенсивным повреждением от воздействия абразивов и поэтому требуют профилактического ремонта. Задвижки используются преимущественно в горной промышленности, на целлюлозно-бумажных комбинатах, в металлургии, стекольной промышленности и производстве пищевых продуктов.

Исполнение шпинделей

Существуют три базовых исполнения резьбовых пар шпинделя и ходовой гайки, различаемые по расположению в арматуре:

а). Внутреннее расположение, выдвижной шпиндель.

b). Внутреннее расположение, невыдвижной шпиндель.

c). Наружное расположение, выдвижной шпиндель.

Внутреннее расположение и выдвижной шпиндель легки в изготовлении и наиболее широко применяются в арматуре малых размеров. Их полезным свойством является возможность определить положение запирающего элемента по положению шпинделя. Однако внутренний резьбовой узел не используется в случае применения задвижек на коррозионно-активных или вредных средах, вызывающих эрозию, а также на высокотемпературных средах, когда их применение может стать причиной заклинивания резьбы внутри корпуса арматуры.

В случае внутренней резьбы и невыдвижного шпинделя, последний не имеет осевого перемещения, и совершает только вращательное движение. Это исполнение применяется преимущественно в случаях, когда ограничена высота помещения. Устранение подъема и опускания шпинделя снижает износ сальникового уплотнения, а также внесение в рабочую среду загрязнений.

Во внешнем резьбовом узле при выдвижном шпинделе резьбовая пара расположена снаружи корпуса арматуры и не подвержена воздействию рабочей среды. Резьба шпинделя удобна для смазывания, а положение шпинделя соответствует степени открытия прохода. Высота помещения должна быть достаточной для полного хода шпинделя, который необходимо защитить от повреждений.

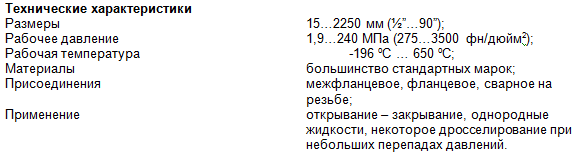

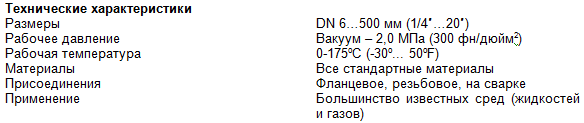

Основные технические характеристики задвижек

Основные технические характеристики шланговых задвижек

ЗАПОРНЫЕ КЛАПАНЫ

Запорные клапаны с резьбовыми шпинделями создаются для регулирования или перекрытия потока среды. Они открывают и закрывают проход немного быстрее, чем задвижки, и являются эффективными, когда необходимы частые переключения или регулирование.

Они, однако, неэффективны для управления легкокипящими жидкостями, поскольку могут вызывать разрыв потока в связи с изменением направления движения жидкости.

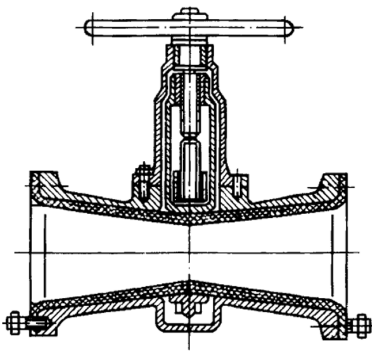

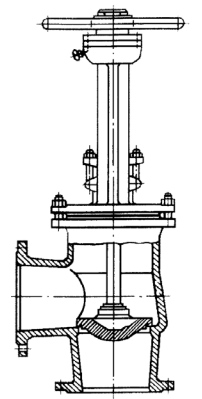

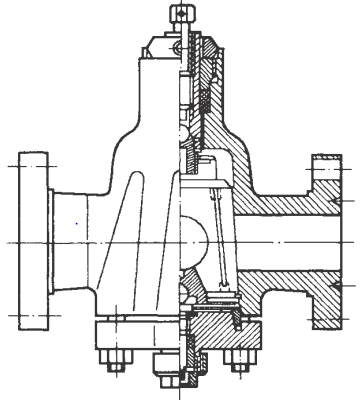

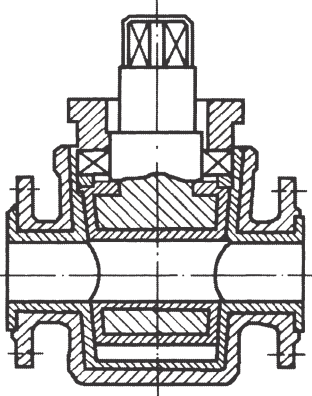

Общий вид клапана показан на рис. 2.12.

Рис. 2.12. Запорный клапан проходной

1 – корпус; 2 – затвор (золотник); 3 – крышка; 4 – сальниковая набивка;

5 – шпиндель; 6 – ходовая гайка; 7 – маховик; 8 – фланец сальника;

9 – нажимная втулка; 10 – седло корпуса; 11 – парубок под приварку

к трубопроводу (присоединительный патрубок)

Поток через запорные клапаны, в отличие от потока в задвижках, изменяет направление движения. Клапаны имеют высокий коэффициент гидравлического сопротивления, зачастую вызывают турбулентность и приводят к существенным потерям давления.

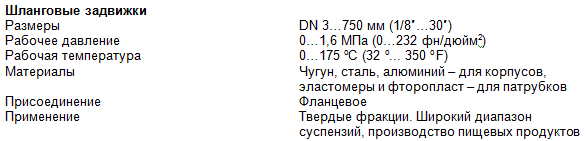

Классификация клапанов представлена на рис. 2.13.

Рис. 2.13. Классификация клапанов

По типу корпуса их разделяют на проходные, угловые, прямоточные. По типу уплотнения на сальниковые и бессальниковые. По типу герметизирующего элемента на сильфонные, мембранные и шланговые. По типу затвора на тарельчатые, поршневые, мембранные и шланговые. По типу привода – с ручным приводом, электроприводом, пневматическим и гидравлическим приводом.

При регулировании потока степень открытия проходного сечения пропорциональна числу оборотов маховика. Оператор может приблизительно оценить величину расхода по числу оборотов маховика. Например, если для полного открытия клапана необходимо сделать 4 оборота, один оборот соответствует 25 % расхода, два оборота – 50 % и т. д.

Золотник может иметь различные конфигурации для получения лучших гидравлических характеристик. Он может быть выполнен конической формы в сочетании с коническим седлом в корпусе, позволяющим получить удовлетворительную гидравлическую характеристику и хорошую устойчивость к задиру, эрозионному износу и рискам, возникающим в процессе регулирования (дросселирования).

Другая специальная конструкция клапана может использовать полый золотник V-образной формы или корпус с обработанным по заданному контуру седлом для расширения диапазона изменения расхода.

Седло и золотник с уплотнением из фторопласта или другого пластика используется для достижения герметичного закрытия от незначительного (минимального) усилия.

Мягкое уплотнение, однако, быстро повреждается от возникновения на нем рисок.

Как правило, золотник и шпиндель являются отдельными деталями и соединяются таким образом, что золотник поворачивается независимо от шпинделя. Это позволяет золотнику контактировать с седлом по большой площади, но с трением, что может вызвать повреждение уплотнительных поверхностей.

Заменой золотника можно продлить ресурс клапана в системе после демонтажа вместе с крышкой. Уплотнительные характеристики могут быть также быстро восстановлены до состояния «как новые» заменой уплотнительных колец.

Конфигурации корпусов запорных клапанов описаны ниже:

1. Проходной клапан с входным и выходным патрубками, расположенными на одной оси.

2. Угловой клапан с входным и выходным патрубками, расположенными под углом 90о. Поток делает в нем только один поворот, что уменьшает падение давления по сравнению с прямоточными (проходными) клапанами. Для лучших схемных решений угловые клапаны могут, с целью экономии фитингов, использоваться как 90-градусные отводы (рис. 2.14.)

Рис. 2.14. Запорный клапан угловой

3. Наклонная конструкция с входным и выходным патрубками, расположенными на одной оси, но проходное отверстие выполнено наклонным, что обеспечивает благоприятные условия для движения потока, в результате чего становятся меньше потери давления на клапане (рис. 2.15.).

Рис. 2.15.. Прямоточный запорный клапан

4. Игольчатая конструкция для обеспечения лучших характеристик регулирования потока, обычно применяемая на арматуре малых диаметров. Золотник выполнен с заостренным (игольчатым) профилем и изготовлен заодно со шпинделем, который садится в отверстие седла. Резьба шпинделя выполняется с большей точностью, чем обычно, для обеспечения добротного регулирования потока (рис. 2.16).

Рис. 2.16. Игольчатый запорный клапан

Хотя размеры запорных клапанов могут быть много большими, стандартные проходы не превосходят 200 мм (8″). Свыше этих размеров осевые нагрузки на шпиндель от давления среды, действующего на площадь золотника, делают ручное управление затруднительным или даже невозможным.

Специальные разгруженные конструкции предусматривают уравновешивание осевых усилий от золотника и делают управление легче.

Запорные клапаны могут быть с выдвижным шпинделем, что позволяет осуществлять визуальный контроль за положением золотника и степенью открытия клапана, и облегчает смазку резьбовой пары. С другой стороны, невыдвижной шпиндель также имеет применение, так как позволяет осуществлять монтаж в условиях, ограниченных по высоте и уменьшить износ. Они обычно изготавливаются из чугуна, углеродистой, карбамидной и нержавеющей сталей, бронзы или латуни для использования на воде, нефти, маслах, в химической промышленности и строительстве. Для увеличения срока службы на уплотнительных поверхностях стальных клапанов применяется наплавка золотников легированной сталью с 13 % содержанием хрома или стеллитом.

Практика использования и проектирования клапанов позволяет предложить некоторые рекомендации при их выборе:

– в запорных клапанах, предназначенных для работы с количеством циклов более 1000 следует применять плоское уплотнение;

– конусное уплотнение целесообразно использовать при наличии в рабочей среде загрязнений;

– в клапанах с конусным уплотнением золотник и шток не должны вращаться, причём, чем выше рабочее давление и температура, тем более жесткие допуски на размеры и геометрические характеристики должны задаваться. Особое внимание должно быть обращено на обеспечение соосности проходного отверстия с резьбовой втулкой;

– следует избегать резьбовых соединений корпусов с крышками при температурах 200°C и выше;

– хорошо зарекомендовали себя упругие элементы, вводимые в конструкции уплотнений, например, тонкостенные кольца, выполняемые на плоских уплотнительных поверхностях корпусов, способные упруго деформироваться при контакте с конусными золотниками.

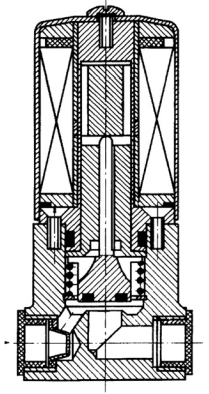

ЭЛЕКТРОМАГНИТНЫЕ КЛАПАНЫ

Это небольшие клапаны, которые управляются соленоидами, и обычно используются в контрольно-измерительной аппаратуре.

Рис. 2.17. Общий вид электромагнитного клапана

Клапаны открываются и закрываются электрическим сигналом и могут изготавливаться в двух основных моделях:

1) Клапаны обычно в открытом положении, когда электрический сигнал выключен (НО).

2) Клапаны обычно в закрытом положении, когда электрический сигнал выключен (НЗ).

Схема работы электромагнитного клапана представлена на рис. 2.18.

Рис. 2.18. Схема работы электромагнитного клапана

Электромагнитные клапаны могут обслуживаться переменным током от сети, через трансформатор или постоянным током от батареи или генератора постоянного тока. Электромагнитные клапаны постоянного тока действуют медленно и работают на низких давлениях.

Соленоидные катушки переменного тока действуют гораздо быстрее и обеспечивают работу клапанов при более высоких давлениях. На рис. 2.19. показан клапан прямого действия, в котором сердечник закрывает или открывает основное отверстие клапана.

Рис. 2.19. Электромагнитный клапан прямого действия

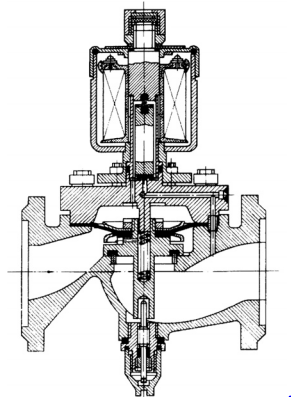

Другой тип электромагнитного клапана (непрямого действия) показан на рис. 2.20–2.21

Рис. 2.20- 2.21. Электромагнитный клапан непрямого действия

В нём сердечник закрывает или открывает вспомогательное отверстие, соединяющее полость над мембраной с трубопроводом за клапаном. Поскольку площадь мембраны больше площади основного золотника, давление среды через мембрану прижимает золотник к седлу, обеспечивая герметичность.

При открытии вспомогательного отверстия при срабатывании соленоида, давление над мембраной сбрасывается в трубопровод за клапаном, и под действием давления среды золотник поднимается, открывая основное отверстие.

Другие, более сложные трёх – и четырехходовые клапаны, управляемые от соленоидов или вручную, называемые распределителями, используются в широком диапазоне специальных применений.

Технические характеристики

Размеры 6…400 мм (1/4″…16″)

Рабочее давление 1,9–8,6 МПа (275…1250 фн/дюйм2)

Рабочая температура -196о С…650оС (-320оF…1200оF)

Материалы Большинство металлов

Присоединения Резьбовое, фланцевое, на сварке

Применение В обычных и экстремальных случаях, при высоких температурах, в криогенных и агрессивных средах

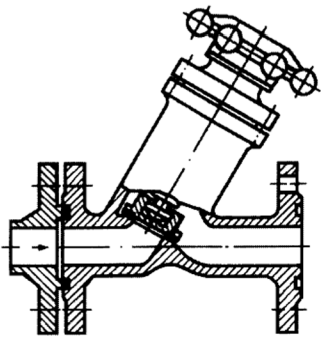

МЕМБРАННЫЕ КЛАПАНЫ

Мембранные (диафрагмовые) клапаны были впервые применены в 1920-х годах в линиях сжатого воздуха и проявили себя настолько успешно, что быстро распространились в управлении другими рабочими средами. Сегодня трудно найти отрасль промышленности, строительства и транспорта, где не применяются мембранные клапаны. Существуют две базовые конструкции, как показано на рис. 2.22.

Рис. 2.22. Мембранные клапаны

1. С затвором типа «улыбка», отличающимся поднятым седлом в корпусе, над которым смонтирована эластомерная или фторопластовая диафрагма. Когда маховик опускает шпиндель вниз для закрывания клапана, диафрагма садится на выступ, отсекая поток рабочей среды.

2. Полнопроходной тип, в котором используется диафрагма, закрепленная параллельно оси потока и полное закрытие осуществляется опусканием траверсы, прижимающей диафрагму к стенкам корпуса. Полное открытие проходного отверстия обеспечивает минимальное гидравлическое сопротивление.

Клапаны состоят из трех основных деталей – корпуса, мембраны (диафрагмы) и управляющего узла в крышке, изолированного от рабочей среды.

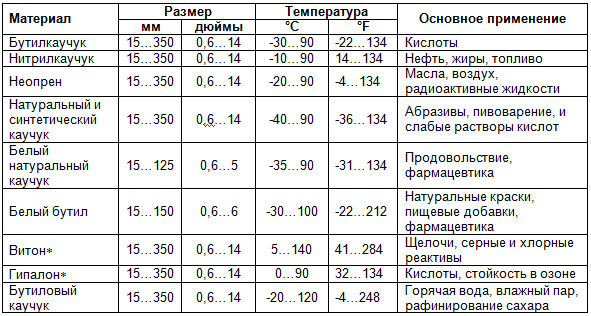

Корпус может быть изготовлен из широкого диапазона материалов, включая чугун, шаровидный чугун, бронзу, углеродистую и нержавеющую сталь. Он может быть покрыт разными эластомерами, полимерами, быть стеклянным или полностью полимерным для высокоагрессивных и абразивных сред. Перечень материалов диафрагм с каждым годом становится все шире, часть их приведена в таблице 2.1, где названы типовые примеры, позволяющие применять клапаны в широком диапазоне температур и рабочих сред.

Поскольку диафрагма изолирует движущиеся детали от воздействия рабочих сред, крышка может быть изготовлена из чугуна или чугуна с покрытием для большинства условий применений. Это также позволяет эффективно применять клапаны для управления агрессивными средами, включая как коррозионные, так и нейтральные. Благодаря этому, клапаны используются в широком диапазоне промышленных технологий, включая химическую, пищевую, фармацевтическую, биотехнологическую, нефтяную, газовую, горную, нефте- и газоперерабатывающую промышленность, на производстве целлюлозы и бумаги, в водоснабжении и энергетике.

Табл. 2.1. Материал мембран для разных применений

* Торговая марка Дю Понт

2.1.2. Арматура с вращающимся движением штока

ПРОБКОВЫЕ КРАНЫ

Название кран пробковый или просто кран дано старейшему виду арматуры, состоящему из корпуса с коническим или, много реже, цилиндрическим посадочным отверстием, в котором установлена пробка. Термин «пробковый кран» относится и к шаровым кранам. Обычно пробковыми кранами называют только конусные и цилиндрические краны.

В пробке имеется сквозное отверстие, положение которого относительно проходных отверстий в корпусе определяет степень открытия и расхода среды через кран. Положения пробки, отличающиеся на 90о, определяют полное открытие или закрытие потока среды. Краны, как и другие поворотные конструкции арматуры, требуют минимального объема для монтажа, просты в управлении, обладают быстрым срабатыванием и создают относительно небольшие искажения потока (турбулентность).

Падение давления в кране небольшое, и краны легко выполняются многоходовыми. Краны используются во всех отраслях промышленности в условиях, где закрытие при низких температурах допустимо, и полости в арматуре незначительны.

Существует много модификаций и конструкций кранов:

1. Краны без смазки, в которых можно конструктивно обеспечить низкое усилие трения между поверхностями пробки и корпуса.

2. Краны со смазкой, в которых специальная смазка-уплотнитель может вводиться при периодическом обслуживании под давлением между уплотнительными поверхностями пробки и корпуса.

Они могут быть далее классифицированы по конфигурации пробки и патрубков как:

1. Полнопроходные цилиндрические – с полной площадью круглого отверстия как в пробке, так и в корпусе.

2. Прямоугольные – с прямоугольными отверстиями в корпусе и пробке.

3. Зауженные – когда площадь отверстия в пробке меньше площади стандартных трубопроводов.

4. Ромбовидные – когда отверстие в пробке выполнено ромбовидной формы.

5. Многоходовые – с тремя или более патрубками, используемые главным образом для отвода или перемещения среды.

6. Эксцентриковые – объединяющие половину пробки для прямого пропуска среды с высокой пропускной способностью и односторонним герметичным закрытием.

Краны изготавливаются из различных материалов, а именно: бронза, латунь, углеродистая и нержавеющая стали, наряду со сплавами и полимерами. Существуют также полно проходные краны, где все контактирующие со средой поверхности покрыты фторопластом или плавким графитом для высококоррозионных и токсичных сред.

Несмазываемые краны

Это наиболее простая конструкция кранов, широко используемая в химической и нефтехимической промышленности, где смазки неприменимы. Подтягиваемый сальник или подпружиненная пробка уменьшают износ и облегчают управление. Конические или параллельные пробки гарантируют управление без заеданий с обеспеченным посадочным усилием и требуют меньшего технического обслуживания. Самосмазывающиеся свойства пластиков, например, фторопласта, делают краны особо привлекательными для применений, где обычные смазки для арматуры недопустимы (рис. 2.23.).

Рис. 2.23. Кран конический

Вариант крана без смазки изображен на рис. 2.24., где пробка имеет форму двух сегментов, соединенных в нескольких местах и образующих упругую уплотнительную конструкцию, которая прижимается к корпусу крана.

Рис. 2.24. Кран конический двухсегментный

Пробка выполнена заодно со штоком крана и может подниматься и опускаться при повороте на 90о с использованием специального управляющего устройства. Эта конструкция устраняет износ уплотнения, является полностью пожаростойкой и герметичной во входном и выходном патрубках, таким образом, обеспечивая «двойной» дренаж в закрытом положении.

Краны со смазкой

Это конструкция широко используется в области нефтепродуктов, распределительных и очистных установках до давления 4,2 МПа бывают с конусными или цилиндрическими патрубками (рис. 2.25.).

Рис. 2.25. Кран со смазкой

Уплотнительная смазка выпрыскивается под давлением в зазор между уплотнительными поверхностями корпуса и пробки. Она продавливается через невозвратный клапан посредством винтовой пресс-масленки для консистентной смазки и достигает уплотнительных поверхностей через систему трубок или канавок в пробке и корпусе. Смазка устраняет негерметичность между пробкой и корпусом и защищает уплотнительные поверхности от коррозии и эрозии. Уплотнительные поверхности могут также покрываться фторопластом для обеспечения заданных технических характеристик.

Уравновешенные конусные краны

Давление среды в обычных конусных кранах в открытом положении может распространиться в полость под пробкой. При этих условиях результирующая сила будет действовать на пробку в сторону камеры, вызывая заклинивание крана. Уравновешенные конусные краны спроектированы так, чтобы использовать давление в трубопроводе для уравновешивания сил в кране (рис. 2.26.).

Рис. 2.26. Уравновешенный конический кран

Уравновешивающая система содержит два отверстия в пробке для соединения полостей над и под пробкой с давлением в системе. Через соединительную линию давление под малым торцом пробки уравновешивается возникающим усилием и предотвращает блокировку пробки, но необходимо регулярно подавать смазку для обеспечения полного поворота пробки.

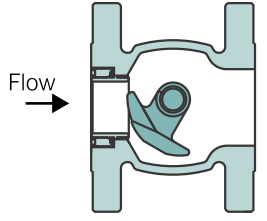

Эксцентриковые краны

Эти краны используются во многих системах промышленных трубопроводов, включая системы водоподачи и отвода сточных вод, и способны изменять упругость пробки для обеспечения герметичного закрытия без использования уплотнительной смазки. Когда проход закрывается, уплотнительная поверхность пробки перемещается без трения об уплотнительную поверхность корпуса. Это устраняет заедание и износ, и краны используются на неочищенных сточных водах, воздухе, в водоснабжении, на газопроводах, мелкозернистых фракциях и всех других видах пульпы (рис 2.27.).

Рис. 2.27. Эксцентриковый кран

Футерованные краны

Для исключения высоколегированных сплавов и повышения стойкости к коррозии, краны могут изготавливаться из относительно недорого чугуна, при этом внутренние поверхности корпуса и пробки, полностью выполняются покрытыми тефлоном. Это делает краны применимыми на всех агрессивных средах с незначительными затратами (рис. 2.28.).

Рис. 2.28. Футерованный кран

Футеровка удерживается в канавках корпуса для ее фиксации и выполняется толщиной, обычно, 3 мм по всей площади для устойчивости к абразивному износу. Если футеровка повреждена, корпус подвергается коррозии.

Эти краны обычно используются в системах, где трубы футерованы, что оказывается много экономичнее, чем в системах трубопроводов из высоколегированных сплавов, и полностью пластмассовых, которые труднее обслуживать.

Преимуществами пробковых кранов являются: поворот на 90о между положениями «открыто» и «закрыто», защищенность уплотнительных поверхностей, простота монтажа в системе, минимальное гидравлическое сопротивление, простая и прочная конструкция, длительный срок службы. Пробковые краны являются арматурой с верхним разъемом, и пробка может быть введена в корпус без снятия крана с трубопровода.

Управление пробковыми кранами

Пробковые краны могут управляться вручную гаечным ключом, рукояткой, через редуктор или неполноповоротным приводом, приводимым в действие пневматикой, гидравликой или электричеством.