Полная версия

Интеллектуальные информационные системы управления предприятием

CRP и MRP можно с некоторой долей условности отнести к системам поддержки принятия решений, так как они позволяют просчитывать последствия, хотя и не выдают никаких практических вариантов преодоления возникших проблем. Иногда технологию MRP называют еще MRP I. Можно отметить, что налаженная технология MRP I/CRP при наличии достаточных вычислительных мощностей позволяет, по сути, осуществлять моделирование ситуации.

1.4.6 Замкнутый цикл MRP (Closed loop MRP)

Следующим этапом развития стал «Замкнутый цикл MRP» (closed loop MRP), предложенный в конце 70-х гг. Оливером Уайтом, Джорджем Плосслом и другими (Oliver Wight, George Plossl and others). Основная идея данного усовершенствования технологии MRP заключается в создании замкнутого цикла путем налаживания обратных связей, улучшающих отслеживание текущего состояния, поддержание мониторинга выполнения плана снабжения и производства. В результате применения нового метода значительно повышен уровень достоверности и точности плановых показателей. Дополнительно к системе MRP новый метод позволил автоматизировать фазы детального планирования и учета выполнения планов:

1. формирование подробных графиков выпуска готовой продукции, поставок сырья, материалов и комплектующих для поставщиков;

2. учет входного/выходного материального потока;

3. диспетчирование хода производства и поставок;

4. составление отчетности о предполагаемом отставании от графиков выпуска, графиков поставок и т. д.

Дополнительные функции обеспечивают обратную связь и гибкость планирования с учетом внешних экономических факторов (уровень спроса, состояние открытых заказов, движение материального потока и т. п.). В процесс управления вовлечены бизнес-процессы, которые связаны со снабжением и производством, но не бизнес-процессы продаж и финансового учета. Было необходимо реализовать мониторинг (диспетчирование) выполнения плана снабжения и производственных операций, что позволяло снять те ограничения степени достоверности результата планирования, ранее присущие MRP I, которые существовали из-за невозможности отследить состояние открытых заказов. С добавлением указанных функций к MRP I/CRP был сформирован стандарт «Замкнутый цикл MRP», охватывающий все стороны бизнеса, связанные с изготовлением продукции.

Функции учета фактической деятельности были введены к MRP как дополнительная сущность к плану, и весь учет изначально строился «от плана». С сожалением следует отметить, что практика реализации проектов внедрения автоматизированных систем управления в России часто строится только на учете фактического выполнения операций, вообще без использования алгоритмов MRP, что делает АСУ, полученные в результате, малопригодными для реального управления предприятием. Также распространенным случаем являются системы, где функции планирования и учета выполняются полностью независимо друг от друга (например, планирование в Excel, а учет в «1С Управление производственным предприятием»), что делает невозможным сопоставление данных план-факт. Вклад таких систем в процессы управления производством можно считать равным нулю или же отрицательным. Наверное, именно этот факт стал причиной того, что подавляющее количество специалистов и руководителей на производстве (специалистов служб планирования, диспетчеров, начальников цехов и т. д.) крайне скептически относятся к возможности автоматизации процессов управления производством.

Для точности отражения информации следует привести определение, которое APICS дает методологии «Замкнутый цикл MRP» [45]: «Система, построенная вокруг планирования потребности в материалах (MRP), которая включает дополнительные плановые функции, а именно планирование производства (укрупненное планирование) (production planning (aggregate planning)), разработку главного календарного плана производства (master production scheduling) и планирование потребности в мощностях (capacity requirements planning). После того как вышеописанные фазы планирования пройдены и планы были приняты как реалистичные и достижимые, начинается исполнение планов. Это включает в себя такие функции управления производством, как измерение входного/выходного материального потока (мощности) (input-output (capacity) measurement), формирование подробных графиков и диспетчирование, а также отчетность по предполагаемому отставанию от графиков от завода и от поставщиков, формирование графиков поставщиков и т. д. Термин «замкнутый цикл» означает, что существует обратная связь от функций исполнения, с тем чтобы планирование было всегда корректным» [50]. Следует отметить, что в процесс вовлечены только операции, связанные со снабжением и производством, а процессы сбыта (продаж) и финансового учета технологией не задействованы, хотя их включение в MRP-стандарт позволило бы нам не только замкнуть цикл управления, но и наладить полнофункциональную цепь поставок товарно-материальных ценностей по схеме «снабжение – производство – сбыт» и довести продукт до потребителя, гармонизировав тем самым комплексную технологию управления бизнесом.

1.5. Планирование ресурсов производства MRP II

MRP II (англ. manufacturing resource planning – планирование производственных ресурсов) [45] – стратегия производственного планирования, обеспечивающая как операционное, так и финансовое планирование производства, обеспечивающая более широкий охват ресурсов предприятия, нежели MRP. В отличие от MRP, в системе MRP II производится планирование не только в материальном, но и в денежном выражении. Реализуется внедрением прикладных программных пакетов. MRP II задаёт принципы детального планирования производства предприятия, включающая учёт заказов, планирование загрузки производственных мощностей, планирование потребности во всех ресурсах производства (материалы, сырьё, комплектующие, оборудование, персонал), планирование производственных затрат, моделирование хода производства, его учёт, планирование выпуска готовых изделий, оперативное корректирование плана и производственных заданий. Стандарт MRP II (Manufacturing Resource Planning) позволил развить технологию планирования, ориентированную на применение корпоративных информационных систем, очертив полный контур задач управления промышленным предприятием на оперативном уровне.

Важнейшая функция MRPII состоит в обеспечении всей необходимой информацией тех, кто принимает решения в сфере управления финансами, включая лучшие практики предыдущих этапов развития автоматизированных систем:

1. MRP информирует о сроках выполнения заказов на закупку, помогая планировать осуществление расчетов с поставщиками.

2. MRP I/CRP предоставляет информацию о количестве основного производственного персонала, уровне часовых тарифных ставок и нормах времени на выполнение технологических операций (в описании технологических маршрутов), о возможных сверхурочных работах и т. д., необходимую для принятия предприятием обязательств по выплате заработной платы.

3. Наконец, MRP II сообщает об объемах и сроках поставки изделий покупателям, что позволяет прогнозировать поступление денежных средств и свести баланс доходов и расходов.

Необходимо отметить, что для обеспечения достоверности результатов критически необходимо обеспечение точности и своевременности входной информации нормативного и оперативного характера (чтобы избежать реализации принципа GIGO – garbage in, garbage out).

Одной из основных причин того, что MRP II была с готовностью воспринята как методология управления производством, является ее обращение к возможностям вычислительной техники в области хранения и обработки больших массивов данных и предоставления доступа к ним в целях эффективного управления предприятием. Она помогает координировать деятельность различных подразделений предприятия по исполнению свойственных им функций. Поэтому привлекательность MRP II состоит не только в поддержке принятия решений, но и, что более важно, в ее интеграционной роли для производственных предприятий.

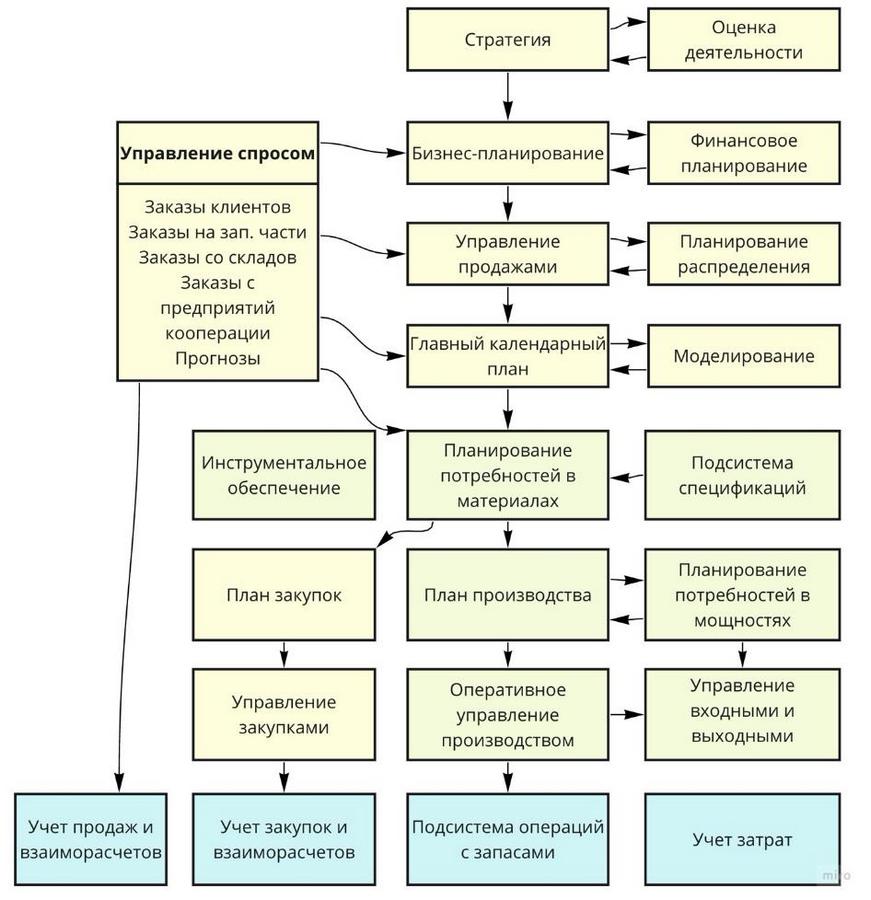

Приведем краткую характеристику модулей MRP II:

1. Управление продажами:

1.1. управление спросом (Demand Management);

1.2. управление продажами (Sales & Operations Planning);

1.3. учет продаж и взаиморасчетов с клиентами;

1.4. планирование ресурсов распределения (Distribution Resource Planning).

2. Планирование ресурсов:

2.1. главный календарный план производства (Master Production Schedule);

2.2. подсистема спецификаций (Bill of Material Subsystem);

2.3. планирование потребности в материалах (Material Requirements Planning);

2.4. планирование потребности в мощностях (Capacity Requirements Planning).

3. Управление закупками:

3.1. подсистема операций с запасами (Inventory TransactionSubsystem);

3.2. управление закупками (Purchasing);

3.3. учет закупок и взаиморасчетов с поставщиками;

3.4. подсистема запланированных поступлений по открытым заказам (Scheduled Receipts Subsystem).

4. Управление производством:

4.1. оперативное управление производством (Shop Floor Control или Production Activity Control);

4.2. управление входным/выходным материальным потоком (Input/Output Control);

4.3. инструментальное обеспечение (Tooling или Tool Planning and Control).

5. Финансы моделирование и контроллинг:

5.1. финансовое планирование (Financial Planning Interfaces);

5.2. моделирование (Simulation);

5.3. учет затрат;

5.4. оценка деятельности (Performance Measurement).

Рисунок 1.10 – Модули MRP II

1.5.1 Управление продажами

Управление спросом (Demand Management)

Управление спросом связывает следующие процессы предприятия: прогнозирование спроса, работа с заказами покупателей, дистрибуция, движение материалов и сборочных единиц между производственными площадками. Таким образом, управление спросом является неотъемлемой частью процесса укрупненного планирования и разработки календарных планов.

Для производственного предприятия прогнозы спроса и задолженность, согласно заказам покупателей, являются стартовой точкой для бизнес-плана, планирования продаж и операций и процесса разработки главного календарного плана производства. Заказы покупателей также могут определить будущие потребности при разработке графика финальной (окончательной) сборки (final assembly schedule). При наличии сети дистрибуции потребности также играют важную роль при разработке плана в объемном выражении и главного календарного плана производства.

Данные о спросе являются одним из массивов исходных данных для различных ступеней планирования. Однако, отметим, что спрос на продукцию на уровне семей продуктов или конкретных номенклатурных позиций не является сам по себе планом продаж и операций или главным календарным планом производства.

Модуль управления спросом способствует разработке наиболее обоснованного и реалистичного прогноза будущих потребностей с последующим обновлением и фиксацией этого прогноза тогда, когда изменения гарантированно вступают в силу. Соответствующим образом, организованная работа данного модуля позволяет, с одной стороны, избежать поспешных корректировок планов, а с другой стороны, вовремя заметить существенные изменения рыночной ситуации и успеть принять решение.

Следует отметить, что важность применения модуля управления спросом возрастает тем сильнее, чем больше разница между средним сроком размещения заказа клиента и полным циклом производства (поставки) продукции.

Если сегодня компания продает ту продукцию, которая уже произведена или же ту продукцию, производство которой было начато задолго до продажи, то такой компании необходимо очень тщательно подходить к вопросу прогнозирования и управления спросом. Говоря о таких компаниях, мы обычно представляем компании, работающие «на склад», т. е. имеющие существенные запасы готовой продукции, но это не совсем верное представление. Запасов готовой продукции может и не быть, но при этом могут быть существенные запасы полуфабрикатов, материалов или же даже материалов в пути (доставка может занимать до полугода). Если прогноз спроса на продукцию окажется неверным, накопленные запасы могут остаться невостребованными, что на практике означает прямые убытки для компании.

Управление продажами (Sales & Operations Planning)

План продаж и операций (или план продаж и производства) [50] служит двум основным целям в рамках функционирующей системы MRPII. Первая цель – быть ключевым связующим звеном между процессом стратегического бизнес-планирования и системой детального планирования и исполнения плана. Связь эта налаживается между бизнес-планом предприятия (и, в частности, его финансовой частью) и главным календарным планом производства. Она обеспечивает механизм согласования планов высокого уровня и доведения их до функциональных подразделений предприятия: сбыта, финансовых служб, конструкторско-технологических отделов, отделов исследования и развития предприятия, производственных подразделений, отделов снабжения и др. Эффективно поставленный процесс планирования продаж позволяет усовершенствовать контроль над деятельностью предприятия (например, в области управления запасами, уровнем обслуживания клиентов, управления заказами покупателей и др.). Вторая цель заключается в том, что принятый план продаж является регулятором всех остальных планов и графиков. По сути, это бюджет, который устанавливается топ-менеджментом для главного календарного плана производства, в свою очередь, формирующего все последующие по иерархии календарные планы.

Отметим, что полученный в результате процесса планирования с участием всех заинтересованных лиц план продаж может и не быть оптимальным с точки зрения отдельных руководителей функциональных подразделений, однако, он призван сбалансировать потребности сбыта и маркетинга с возможностями производства. И наоборот, план производства может быть разработан для поддержки и долгосрочного плана продаж и целей, устанавливаемых предприятием в области управления запасами и задолженностью по поставкам перед покупателями. Говорят, что в долгосрочной перспективе управлять производством должны потребности рынка, и производство должно соответствовать им. В краткосрочной же перспективе ограничения по производственной мощности могут задавать темп производства.

Учет продаж и взаиморасчетов с клиентами

Данная подсистема необходима для поддержания в актуальном состоянии данных о взаиморасчетах с клиентами и основывается на совокупности типов операций с клиентами, предварительно описанных и влекущих за собой определенные последствия, причем все типы операций могут быть объединены в три категории: отгрузка, поступление денежных средств и различные варианты взаимозачетов и корректировок.

Планирование ресурсов распределения (Distribution Resource Planning)

Модуль предназначен для обеспечения планирования в том случае, когда предприятие имеет территориально распределенную структуру с несколькими удаленными друг от друга площадками. В этом случае необходимо описывать сеть распределения (дистрибуции) с указанием всех существенных параметров этой сети (время доставки, календарь работы различных узлов этой сети, режим и стоимость транспортировки и т. д.). Можно сказать, что DRP – это своего рода MRP для сети распределения. Иначе говоря, DRP увязывает между собой несколько MRP-площадок. При этом в качестве площадок могут рассматриваться как производственные, так и торговые подразделения компании (например, удаленный склад, осуществляющий отгрузку продукции покупателям в другом регионе).

DRP обеспечивает централизованное управление всеми материальными ресурсами компании, находящимися в сети распределения, что положительно влияет на планирование производства и распределения, улучшает работу транспортных подразделений предприятия.

1.5.2 Планирование ресурсов

Главный календарный план производства (Master Production Schedule)

Главный календарный план производства описывает план из номенклатурных позиций независимого спроса (что производить, когда производить, сколько производить). Все остальные календарные планы в MRP базируются на главном календарном плане производства и формируются путем «разворачивания» – от потребности в готовой продукции к потребности в компонентах и материалах через описанные структуры продуктов.

Главный календарный план производства разрабатывается на основе подробных планов продаж для каждой номенклатурной позиции, включаемой в главный календарный план производства. Здесь укрупненная оценка спроса, использовавшаяся на уровне планирования продаж, должна быть уточнена и низведена до уровня конкретных номенклатурных позиций, дат и объемов производства (размеров партий). План же продаж и операций служит ограничением, в рамках которого и разрабатывается главный календарный план производства. В сумме (с учетом товарно-номенклатурных групп, или продуктовых линий, или семей продуктов) такой план должен давать цифру, указанную в плане продаж и операций. Подробный же план продаж определяет приоритеты для главного календарного плана производства с точки зрения порядка и сроков производства продукции в рамках планового периода.

Подсистема спецификаций (Bill of Material Subsystem)

Данный модуль в рамках системы MRP является поддерживающим, содержащим нормативно-справочную информацию, необходимую для корректной работы плановой системы. Как уже говорилось выше, спецификации могут быть одноуровневые и многоуровневые. Обычно многоуровневые спецификации создаются в виде набора одноуровневых спецификаций, где для описания каждого уровня вводятся номенклатурные позиции полуфабрикаты (деталь, сборка, технологическая смесь и т. п.) не являющиеся сами по себе готовой продукцией поставляемой клиентам, но использующиеся при производстве одного или нескольких наименований готовой продукции.

Для каждой номенклатурной позиции готовой продукции и полуфабриката должна быть создана спецификация, содержащая информацию о процессе производства:

1. Материалы и полуфабрикаты, необходимые для производства с обязательным указанием нормы расхода на единицу продукции. Здесь же приводятся требования по качеству материалов, необходимым сертификатам и т. д.

2. Информация о способе производства продукции: технологические и логистические операции, выполняемые на каждом этапе производства. За основу берется технологический процесс, разрабатываемый инженерными службами (технологи производства), который, как правило, не содержит логистических операций.

3. Календарные нормативы выполнения операций, описывающие полную длительность выполнения операции над минимальной партией изделий, включая необходимое время на наладку оборудования и подготовку к началу обработки. Данный массив информации не может быть взят напрямую из технологического процесса. Для определения календарных нормативов предприятия используют эмпирический или же экспертный подход. От качества данного массива информации напрямую зависит качество календарного планирования в целом.

4. Информацию о необходимых для выполнения операций трудовых ресурсов, с указанием нормативов времени для выполнения каждой операции, требований к квалификации рабочих. Подразумевается, что одну операцию может выполнять более одного рабочего.

5. Информация об используемом для выполнения операций оборудовании с указанием нормативов времени для выполнения каждой операции. Как правило, вместо конкретных единиц оборудования указываются «рабочие центры» [45], описанные в MRP I/CRP.

6. Информация об используемом для выполнения операций инструменте и оснастке с указанием нормативов времени для выполнения каждой операции.

Следует отметить, что подготовка детальных спецификаций для каждой единицы продукции и полуфабриката потребует от предприятия существенных затрат трудовых ресурсов на организацию сбора информации и поддержания ее в актуальном состоянии. Сотни проектов внедрения MRP II по всему миру были признаны неудачными ввиду проблем с наполнением и качеством данных в спецификациях.

Для того, чтобы снизить риски влияния качества данных в спецификациях на работу MRP II используют следующие практические подходы:

1. Сократить количество массивов информации, требующей поддержания в актуальном состоянии. На начальных этапах почти все предприятия отказываются от привязки используемого инструмента и оснастки. Также многие отказываются от описания потребностей в трудовых ресурсах в пользу нормативов использования оборудования, подразумевая, что все оборудование будет обеспечено рабочими необходимой квалификации.

2. Снизить детализацию спецификаций, отказавшись от пооперационного описания производственного процесса в пользу выделения «этапов производства», группирующих в себе десятки технологических и логистических операций, выполняемых на одном участке (цехе). Такой подход позволяет радикально сократить количество строк в спецификациях, а значит, сократить затраты на сбор информации и поддержание в актуальном состоянии.

3. Внедрение регламентов актуализации информации, подразумевающих разделение спецификаций по степени критичности для производства и установлению различных требований к периодичности актуализации и требований к качеству данных в зависимости от степени критичности. Данный подход позволит получить качественную информацию для планирования производства на критических участках производства и удовлетворительное качество информации на периферии. Более подробно про «критические цепи» будет рассказано в главе 2.2.

Планирование потребности в материалах (Material Requirements Planning)

Данный модуль представляет собой механизм, необходимый для расчета потребности в материалах, полуфабрикатах, деталях и т. д., иначе говоря, во всех номенклатурных позициях, не представляющих собой изделия независимого спроса, потребность предприятия в которых может быть вычислена на основании данных о спросе (в виде прогнозов или заказов) на изделия зависимого спроса, т. е. на те, которые компания реализует контрагентам. Это тот самый модуль MRP, который был описан выше.

Планирование потребности в мощностях (Capacity Requirements Planning)

Данный модуль позволяет представить картину загрузки рабочих центров согласно той производственной программе, которая принята на уровне главного календарного плана производства и прошла через расчет потребности в изготавливаемых компонентах, произведенный MRP. Таким образом, на цеховой уровень передается для исполнения реалистичный план, за исполнение которого люди будут нести ответственность. Модуль позволяет прогнозировать возможные проблемы с мощностями и вовремя их разрешать, т. е. избежать столкновения с ними тогда, когда изменения календарного плана невозможны или дорогостоящи.

Принцип работы данного модуля был уже описан ранее в главе, посвященной MRP I/CRP, но с важным уточнением, что потребность в мощностях калькулируется на основании как плановых, так и запущенных в производство (открытых) заказов. Плановые заказы поступают из модулей главного календарного планирования (MPS) и планирования потребности в материалах (MRP), а открытые извлекаются из подсистемы планирования и диспетчирования на уровне цеха (shop scheduling and dispatching system).

Подсистема операций с запасами (Inventory TransactionSubsystem)

Данная подсистема необходима для поддержания в актуальном состоянии данных о запасах номенклатурных позиций и основывается на совокупности типов операций с запасами, предварительно описанных и влекущих за собой определенные последствия, причем все типы операций с запасами могут быть объединены в три категории: оприходование, списание и внутреннее перемещение запасов.

1.5.3 Управление закупками

Управление закупками (Purchasing)

Модуль предназначен для организации выполнения плана закупок (потребности в покупных материалах и компонентах), сформированного MRP и утвержденного лицом, принимающим решения, а также планирования и исполнения закупок, не связанного с модулем MRP. Таким образом, можно сказать, что MRP планирует сроки и параметры заявок на закупку, а данный модуль помогает контролировать реализацию этих заявок посредством их преобразования в заказы поставщикам.

Для помощи в работе сотрудникам отдела снабжения в системах MRP II предусмотрен целый ряд вспомогательных отчетов, позволяющих, опираясь на регулярное обновление информации, четко прогнозировать потребности в области номенклатурных позиций. То есть отдел снабжения имеет возможность загодя получать заявки на закупку и, действуя как единый закупочный центр, добиваться значительной экономии, связанной с режимом и объемами закупок.