Полная версия

Интеллектуальные информационные системы управления предприятием

Объект данных

С помощью дополнительных маркеров на диаграмме может быть показана специфика использования и содержания данных:

||| – набор данных (Data Collection). Коллекция или массив однотипных данных. Отображается у нижнего края символа.

Связь между объектом данных и действиями отображается с помощью ассоциации.

Потоки операций

В дополнение к стандартному изображению потока операций на диаграмме могут быть указаны специфические потоки:

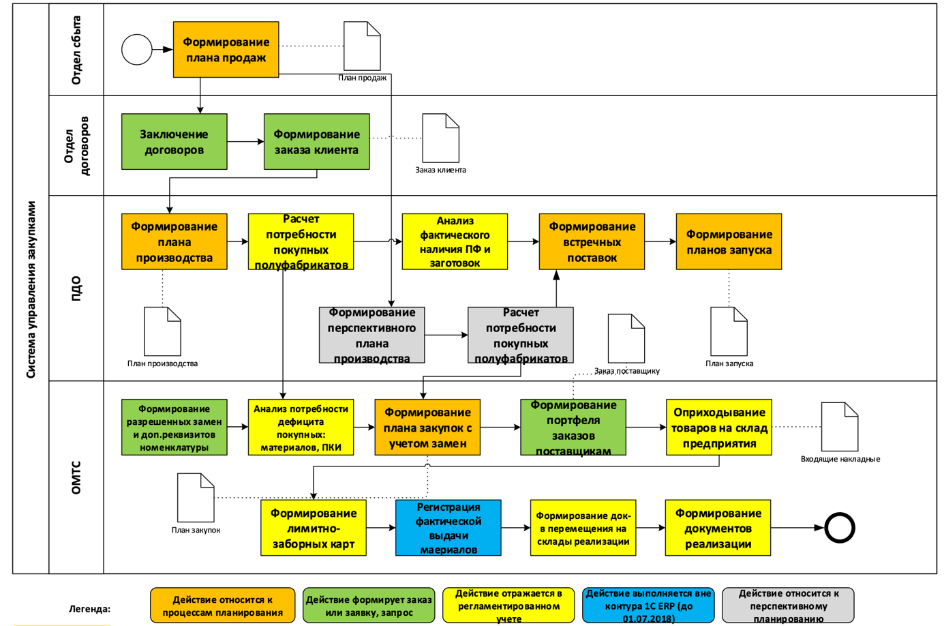

Ниже приведен простой пример диаграммы BPMN, описывающей общую схему процесса сквозного планирования предприятия от продаж до закупок и снабжения.

Рисунок 1.5 – Пример BPMN диаграммы «Схема сквозного планирования»

1.4. Эволюция интеллектуальных систем управления производством

Управление производственными системами, как частным случаем социально-технических систем [40], связано со значительными сложностями, вызванными неполнотой информации, конфликтами интересов и целей, быстрыми и многочисленными изменениями в окружающей среде промышленного предприятия. Кроме того, резко возрастают требования к гибкости производства и к оперативности принятия управленческих решений, что, в свою очередь, обусловливает необходимость интеллектуализации и информатизации процессов управления, что в конечном счете ведет к концепции построения интеллектуальной системы управления, как основного механизма системы управления производственного предприятия.

Рассмотрим основные определения, связанные с понятием «интеллектуальная система управления». Ниже приведены одни из возможных определений основных понятий, наиболее подходящие, по мнению авторов, под контекст рассматриваемой проблемы.

Система управления – систематизированный набор средств сбора сведений о подконтрольном объекте и средств воздействия на его поведение, предназначенный для достижения определённых целей. Объектом системы управления могут быть как технические объекты, так и люди [41]. В случае, если в качестве объекта управления выступает производственное предприятие как организационная структура, будем говорить о системе управления производственным предприятием.

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ (АСУ) (automated, automatized control system (ACS), computerized control system, management information system (MIS)) – система управления, в которой применяются современные электронные средства обработки данных и экономико-математические методы для решения основных задач управления производственно-хозяйственной деятельностью. Это человеко-машинная система, в ней ряд операций и действий передается для исполнения машинам и другим устройствам (особенно это относится к т. н. рутинным, повторяющимся, стандартным операциям и расчетам), но главное решение всегда остается за человеком. Этим АСУ отличаются от автоматических систем, т. е. таких технических устройств, которые действуют самостоятельно по установленной для них программе, без вмешательства человека [42].

Система поддержки принятия решений (СППР) – соединение комплекса программных средств и аналитических моделей для решения широкого круга сложных задач в различных областях жизни, в т. ч. и в экономике, прежде всего, в производстве. Это направление менеджмента использует достижения в развитии информационных систем и банков данных, исследовании операций, интерактивных режимов работы с ЭВМ. Мощное математическое обеспечение позволяет формулировать цели управления, корректировать их с учетом желаний и опыта менеджеров (этот опыт автоматически формализуется и фиксируется системой в процессе ее работы), находить и предлагать оптимальные средства и пути достижения целей. Существуют системы поддержки не только индивидуальных, но и коллективных решений. В последнем случае специальная программа ранжирует участников по степени их компетенции, учитывая это при согласовании мнений и выработке обобщенных рекомендаций. Многие СППР основаны на формализации функции полезности пользователя и выдаче альтернативы, максимизирующей эту функцию [42].

Интеллектуальная система (ИС, англ. intelligent system) – это техническая или программная система, способная решать задачи, традиционно считающиеся творческими, принадлежащие конкретной предметной области, знания о которой хранятся в памяти такой системы [43]. В технологиях принятия решений интеллектуальная система – это информационно-вычислительная система с интеллектуальной поддержкой, решающая задачи без участия человека – лица, принимающего решение (ЛПР) [43]. Понятие интеллектуальной системы тесно связано с областью информатики, называемой искусственным интеллектом (ИИ). Существует много различных определений ИИ. Ниже приведены некоторые из них [43]:

«Автоматизация видов деятельности, которые мы ассоциируем с человеческим мышлением (human thinking), таких как принятие решений, решение проблем, обучение…» (Belman, 1978);

«Изучение того, как заставить компьютеры делать вещи, которые в настоящее время лучше делают люди» (Rich, Knight, 1991) [43].

К одним из бурно развивающихся технологий ИИ относятся:

1. Мягкие вычисления (нечеткие множества, нечеткая логика и т. п.).

2. Интеллектуальные агенты и мультиагентные системы.

3. Интеллектуальный анализ данных [43].

Рассмотрев вышеизложенные определения, будем называть интеллектуальной системой управления производственного предприятия – автоматизированную систему управления производством, удовлетворяющую следующим требованиям:

1. объектом управления является производство;

2. система является интеллектуальной системой с широким использованием технологий искусственного интеллекта;

3. содержит в себе систему поддержки принятия решений;

4. способна решать задачи управления в различных режимах:

a. автоматическом режиме (без привлечения человека),

b. автоматизированном режиме (с привлечением лиц, принимающих решения),

c. режиме обучения и моделирования (для обучения персонала и моделирования деятельности).

1.4.1 Автоматизированные системы управления производством

С развитием компьютерной техники и с увеличением сложности производственных процессов развитие получили автоматизированные системы управления, специализирующиеся на различных уровнях управления предприятия [44]. Ниже приведены основные виды автоматизированных систем управления производством актуальные на сегодняшний день:

1. ERP-системы (англ. Enterprise Resource Planning, планирование ресурсов предприятия) [45] – автоматизированные системы управления, реализующие в себе процессы управления производством, управления трудовыми ресурсами, финансового менеджмента и управления активами, ориентированные на непрерывную балансировку и оптимизацию ресурсов предприятия, обеспечивающие общую модель данных и процессов для всех сфер деятельности предприятия. Понятие ERP предложено в качестве развития стандарта MRP II. Системы данного класса охватывают стратегический и тактический уровни управления, объединяя все процессы предприятия в единую систему.

2. APS-системы (сокр. от англ. Advanced Planning & Scheduling – усовершенствованное планирование) [46] – программное обеспечение для синхронного производственного планирования, главной особенностью которого является возможность построения сквозного расписания работы оборудования в рамках всего предприятия. Полученные таким образом частные расписания производственных подразделений являются взаимосвязанными с точки зрения изделия и его операций (требование SCM – Supply Chain Management, управление цепочками поставок). Эта важная особенность позволяет системе выполнять перепланирование цепей поставок в режиме реального времени, реагируя на любые отклонения в выполнении планов. Данный класс программного обеспечения находится на стыке ERP и MES систем, обладая признаками той и другой. Многие существующие ERP-системы имеют встроенные APS модули.

3. MES (manufacturing execution system, система управления производственными процессами) [47] – специализированное прикладное программное обеспечение, предназначенное для решения задач синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства. MES-системы относятся к классу систем управления уровня цеха, но могут использоваться и для интегрированного управления производством на предприятии в целом. Данный класс информационных систем работает от тактического уровня до оперативного уровня управления.

4. SCADA (Supervisory Control And Data Acquisition – диспетчерское управление и сбор данных) – программный пакет, предназначенный для разработки или обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. Данные системы относятся к оперативному уровню управления.

5. Автоматизированная система управления технологическим процессом (АСУ ТП) – группа решений технических и программных средств, предназначенных для автоматизации управления технологическим оборудованием на промышленных предприятиях.

Приведенные выше автоматизированные системы не взаимозаменяемые, каждая система имеет свою целевую область применения. При этом все системы имеют между собой функциональные пересечения, которые с одной стороны позволяют предприятиям минимизировать затраты на автоматизацию (отказавшись например от внедрения ERP-системы для среднего производственного предприятия), а с другой – построить комплекс взаимно-интегрированных систем (например, комплексную систему управления производством на базе ERP, MES и SCADA), где пересекающиеся функциональные области будут служить точками интеграции (например, месячный план выпуска продукции из ERP станет входной информацией для детального планирования в MES) и так далее.

1.4.2 История возникновения интеллектуальных систем управления предприятием

Развитие интеллектуальных систем управления предприятием находится на начальной точке своего пути. Сегодня пока сложно говорить том, какое именно событие можно считать отправным моментом появления отдельного класса систем. Постоянное усложнение процессов производства и требования повышения скорости процессов привели к необходимости снять с человека рутинные расчетные функции, задействовав потенциал вычислительной техники и позволив тем самым человеку сконцентрироваться на принятии управленческих решений. Таким образом, были объединены две тенденции: методологическое решение задач управления и применение вычислительной техники для поддержки решения этих задач. Так появилось понятие автоматизированная система управления (сокращённо АСУ) – комплекс аппаратных и программных средств, а также персонала, предназначенный для управления различными процессами в рамках технологического процесса, производства или предприятия в целом. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т. п. Термин «автоматизированная», в отличие от термина «автоматическая», подчёркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации. АСУ с системой поддержки принятия решений (СППР) являются основным инструментом повышения обоснованности управленческих решений, которые с момент своего появления забирают себе все большее и большее количество функций, ранее выполняемых человеком. Сложно сказать, когда наступил момент, когда АСУ впервые полностью самостоятельно приняла решение, но ясно, что этот момент и следует считать моментом появления интеллектуальной системы управления предприятием.

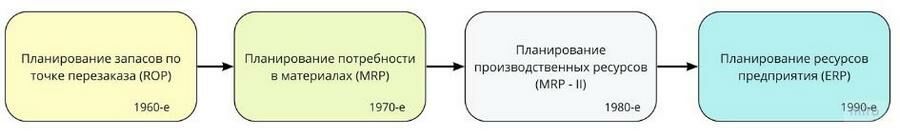

Для того, чтобы понять особенности развития, необходимо рассмотреть последовательную эволюцию основных систем управления ресурсами предприятия, которые возникали по мере готовности человека к оперативной обработке все более увеличивающихся объемов информации. Основные этапы развития приведены на рисунке 1.6.

Рисунок 1.6 – Развитие систем планирования и контроля производства

1.4.3 Технология ROP

По мере развития компьютерной техники шире становились возможности в области управления производством на промышленных предприятиях. Эволюция информационных систем производственного управления на базе технологий ROP, MRP и MRPII [48] обеспечивалась техническим прогрессом в информационных технологиях. Эволюция систем происходила в условиях изменяющейся экономической обстановки (в первую очередь в США). Ограничения, заложенные в концепцию систем, компенсировались тем, что экономическая ситуация была достаточно стабильна для того, чтобы системы могли работать, принося положительный эффект предприятиям, использовавшим системы.

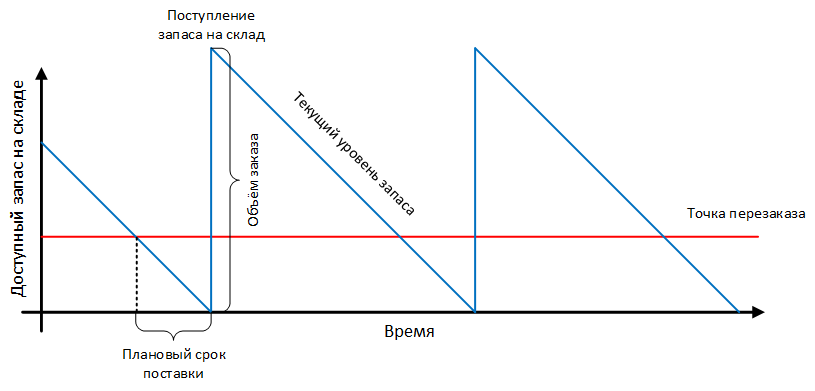

В 60-е годы основным конкурентным преимуществом была стоимость (себестоимость), в результате которой была разработана целенаправленная производственная стратегия, основанная на крупносерийном производстве, минимизации издержек в стабильных экономических условиях. Новая для того времени компьютеризированная система планирования по точке перезаказа (Reorder Point – ROP) удовлетворяла базовые потребности по планированию производства этих фирм. Суть ROP сводится к измерению параметров, характеризующих состояние склада: текущий уровень запаса продукции и значение точки перезаказа для неё. Если значение точки перезаказа превышает текущий уровень запаса, запускается процедура пополнения продукции за счёт внутреннего производства или закупки у внешнего поставщика (рисунок 1.7).

Рисунок 1.7 – Принципиальная схема планирования по точке заказа

Данная система основывается на сборе статистики, обработке и загрузке данных в систему следующих существенных параметров номенклатуры:

1. значение текущего запаса продукции на складе;

2. значение точки перезаказа для продукции;

3. время пополнения запаса (плановые сроки поставки);

4. объём заказа.

Ежедневно, чаще всего в ночные часы, на складе выполняется замер текущего уровня запаса продукции. Если значение запаса ниже точки перезаказа, запускается процедура пополнения, допустим, через закупку от поставщика или же заказ в производство.

В ходе закупки продукции её запас должен быть положительным до момента оприходования на склад. Таким образом, после наступления события перезаказа и фактическим пополнением складской запас должен быть не нулевым, во избежание дефицита продукции и остановки работы компании.

ТочкаПерезаказа = ПотреблениеВДень / ПлановыеСрокиПоставки, где ПотреблениеВДень характеризует объём потребляемой продукции за 1 день, ПлановыеСрокиПоставки – сроки поставки материалов от поставщика на склад в днях.

Такая простая стратегия позволила крупным производственным предприятиям исключить человеческий фактор в процессах обеспечения, оптимизировать уровень запасов (исключив из системы закупки «на всякий случай»), создать управляемые и прогнозируемые процессы обеспечения. Данная стратегия используется и до сих пор крупносерийными предприятиями, логистическими центрами и торговыми компаниями. Несмотря на очевидные недостатки и упрощения данной модели, она является основной для предприятий со стабильным спросом на продукцию.

1.4.4 Технология MRP

На следующем этапе развития предприятия начали автоматизировать процессы формирования, учета и отслеживания календарной потребности в готовой продукции (заказы клиентов, прогнозы продаж и т. д.). Следующим шагом стал анализ плана выпуска готовых изделий с целью определения календарной потребности в комплектующих изделиях, сырье и материалах, деталях и сборочных единицах с учетом наличного складского запаса. Эта задача была решена в компьютерном варианте в начале 60-х гг. и получила название MRP (Material Requirements Planning) – планирование потребности в материалах. Термин был введен в употребление Орлицки (Orlicky), который осознал потенциал применения вычислительной техники для решения задачи управления производственными запасами. Ранние компьютерные приложения MRP были построены на основе процессора спецификаций (Bill of Material Processor – BOMP), преобразовавшего дискретный план производства родительских номенклатурных позиций в дискретный план производства и закупки номенклатурных позиций-компонентов.

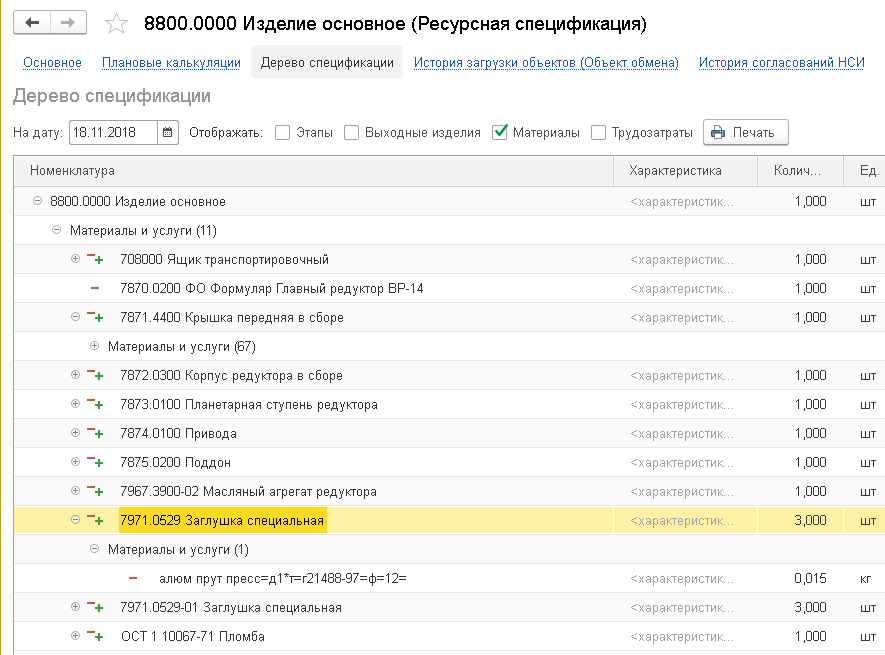

Основой системы стали данные о составе изделий и нормах расхода сырья, материалов и компонентов на единицу измерения готовой продукции. В теории MRP эта информация получила название BOM (Bill of Material) (спецификация) [49]. BOM может быть одно- или многоуровневым, обычным или плановым. Одно- или многоуровневый ВОМ означает, что для описания структуры продукта используется обычный список или многоуровневое древовидное описание. Чем глубже эта древовидная структура, тем более жесткие требования предъявляются к точности данных о номенклатурных позициях, включаемых в эту структуру (рисунок 1.8).

Рисунок 1.8 – Пример представления древовидной спецификации в 1С ERP

Результатом вышеперечисленных действий является описание потребности предприятия в производимых и закупаемых номенклатурных позициях, выраженное в виде календарного плана. Причем особо следует отметить, что сам механизм MRP не делает различия между способами получения номенклатурных позиций (закупка или производство), предоставляя решать этот вопрос ответственным лицам, хотя всегда существует возможность задать способ получения той или иной, покрывающей потребность предприятия, номенклатурной позиции по умолчанию (обычно закупаемая или же обычно изготавливаемая).

С начала 70-х гг. популярность MRP поддерживается APICS (American Production and Inventory Control Society) [45], начавшей свою деятельность в области продвижения MRP с попытки убедить людей в том, что MRP является решением многих проблем, ибо дает возможность сформировать интегрированные системы налаживания коммуникаций внутри компании и поддержки принятия решений. Тем самым MRP помогает руководящим работникам находить наиболее эффективные способы управления бизнесом в целом. APICS подчеркивала, что для успешного внедрения программ MRP необходимы понимание со стороны менеджмента и тотальное обучение персонала. Роль же математических методик оптимизации принимаемых решений была APICS уменьшена. Подчеркивалось, что реальными проблемами являются проблемы дисциплины, образования, понимания и коммуникаций.

Явным недостатком на данном этапе развития технологии MRP была невозможность обновить результатную информацию, получаемую в ходе работы MRP, т. е. подстроиться под изменения, возникающие в случае изменений открытых заказов. Из-за этого первые MRP-системы называли «запустил и забыл» (launch and forget). В свою очередь, возможность обновления очень важна, так как среда, в которой используется MRP, весьма динамична, а частые изменения размеров заказов и сроков их выполнения не являются редкостью. Отсюда вытекает необходимость отслеживать текущее состояние открытых заказов.

Данная фаза развития стандарта MRP имела место при преобладающем характере пакетной обработки информации на удаленных вычислительных центрах (кустовых или корпоративных). Тогда интерактивные технологии развития еще не получили. Если учесть, что в настоящее время при современном уровне развития вычислительной техники, один запуск процедуры MRP в режиме полного пересчета, согласно статистическим данным, занимает от 3 до 8 часов (в среднем), можно представить, насколько возможности для оперативного моделирования ситуации были ограничены тогда, и становится ясно, что анализ «а что будет, если?..» практически не проводился. По сути, MRP просто фиксировала статический план в «развернутом» виде.

1.4.5 Технология MRPI/CRP

Очевидно, что с ростом возможностей в области обработки данных присущие MRP ограничения перестали удовлетворять менеджеров и сотрудников служб планирования. Поэтому следующим шагом стала возможность обрабатывать ситуацию с загрузкой производственных мощностей и учитывать ресурсные ограничения производства – CRP (Capacity Requirements Planning). Процедура CRP запускается после завершения процедуры MRP, так как исходными данными для CRP являются также результаты работы MRP в виде плановых заказов на номенклатурные позиции производства. Задачей CRP является проверка плана производства на выполнимость.

Для работы механизма CRP необходимы три массива исходных данных:

1. Данные о главном календарном плане производства (MPS). Они являются исходными и для MRP.

2. Данные о рабочих центрах. Рабочий центр, как отмечает APICS [45], – это определенная производственная мощность, состоящая из одной или нескольких машин (людей и/или оборудования), которая в целях планирования потребности в мощностях (CRP) и подробного календарного планирования может рассматриваться как одна производственная единица. Можно сказать, что рабочий центр – это группа взаимозаменяемого оборудования, расположенная на локальном производственном участке. Для работы CRP необходимо предварительное формирование рабочего календаря рабочих центров с целью вычисления доступной производственной мощности.

3. Данные о технологических маршрутах изготовления номенклатурных позиций, содержащихся в спецификациях. Здесь указываются все сведения о порядке осуществления технологических операций и их характеристиках (технологические времена, персонал, другая информация). Этот массив данных «умноженный» на главный календарный план (MPS) формирует плановую загрузку рабочих центров.

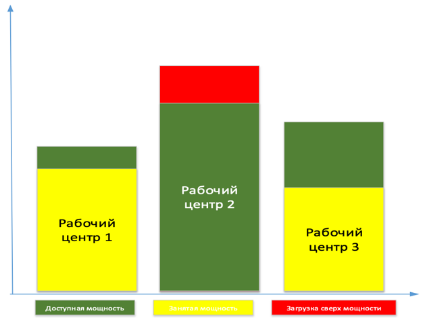

CRP информирует обо всех расхождениях между планируемой загрузкой и имеющимися мощностями, позволяя предпринять необходимые регулирующие воздействия. При этом каждому изготавливаемому изделию назначается соответствующий технологический маршрут с описанием ресурсов, требуемых на каждой его операции, на каждом рабочем центре. Следует отметить, что CRP не занимается оптимизацией загрузки, осуществляя лишь расчетные функции по заранее определенной производственной программе согласно описанной нормативной информации.

После завершения работы CRP становятся доступны результаты расчета мощностей (рисунок 1.9)

Рисунок 1.9 – Результат расчета CRP за период

Следует отметить, что результат расчета лишь констатирует, что некоторые мощности достаточны для выполнения плана, а некоторые мощности перегружены, но не предлагает алгоритма «расшивки» узких мест (подробнее об узких местах будет рассказано в главе 2.2). Корректировка плана производства и поиск допустимых решений могут быть получены на основе использования опыта и знаний лиц, принимающих решения. Человек последовательно анализирует дефициты, выявляя позиции, которые привели к перегрузу и осуществляет поиск периода, в который возможно данную загрузку перенести. Если такого периода нет, необходимо переносить план производства некоторых заказов на более поздние даты, что требует корректировки главного плана производства и так далее. Все эти процедуры крайне трудоемки на практике.