Полная версия

Встроенное качество

Подводя итог, ещё раз отметим, что идеальный вариант – это исключение возможности возникновения дефекта. Следует перенести место выявления за место возникновения: на стадию проработки конструкции и технологии. Не идеальный, но хороший вариант – это обнаружение дефекта в месте его возникновения.

Обеспечение быстрой обратной связи в место возникновения дефекта

Данный принцип в отличие от предыдущих не является распространённым. Однако это отличительный признак бережливой организации. Его суть говорит сама за себя. В идеальном варианте применения принципа сразу после обнаружения дефекта об этом узнают в месте его возникновения. К этому и следует стремиться, реализуя принцип.

С одной стороны, всё просто, но подумайте над следующими вопросами. Все ли работники узнают о том, что на их операции произошёл дефект? Как быстро ваши работники понимают, что ими был произведён некачественный продукт?

Давайте рассмотрим типичную ситуацию. Как показывает практика, работники подозревают, что в определённое время мог возникнуть дефект, однако они не получают подтверждения при возникновении дефекта в 60-80% случаях (это экспертная цифра, основанная на опыте автора). Во многих организациях ведётся работа в направлении повышения качества, рассматривается статистика и определяются виновники. Подход с определением виновников противоречит подходам lean, но сейчас не об этом. Пока нас интересует оперативность обратной связи. Часто подобная работа осуществляется ежемесячно, т.е. каждый месяц в месте возникновения дефекта узнают (в лучшем случае), что когда-то ими был произведён дефект. Как вы думаете, если «разбор полётов» происходит раз в месяц, то как точно можно определить причины и место возникновения дефекта? Думаю, точность оставит желать лучшего. Человек, допустивший и пропустивший дефект, вряд ли вспомнит об этом, не говоря уже обо всех обстоятельствах. Даже в тех немногих случаях, когда работники получают обратную связь о тех или иных дефектах, она не является оперативной. Другими словами, уже поздно что-то делать, остаётся лишь искать виноватых. Но это типичная ситуация. Я не призываю исключить работу с дефектами, со статистикой и обратной связью в конце месяца или квартала. Это необходимо для анализа, расстановки приоритетов, корректировки стандартов и решения проблем. Просто это нельзя назвать оперативной обратной связью, к которой мы стремимся, встраивая качество.

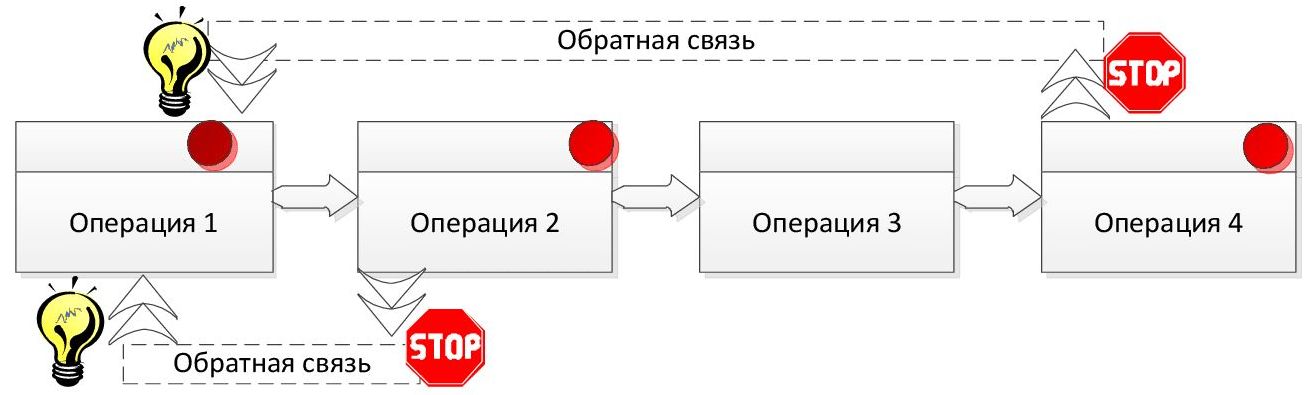

Вернёмся к тому, как приблизиться к идеальной ситуации и обеспечить работу принципа. Обратите внимание на рисунок, расположенный выше. Обеспечение принципа должно выполнять следующие условия:

Обратная связь должна исходить из места выявления дефекта, где бы оно не находилось. Как правило, такое место – это пост контроля качества или Ворота качества (см. Петли качества), т.е. там, где специально обученные люди по специально подготовленным стандартам проверяют продукт. В таких местах существует прекрасная возможность для обеспечения обратной связи, начиная с простой визуализации и заканчивая световыми и звуковыми сигнальными системами. Более подробно остановимся на этом, когда будем описывать работу петель качества. В редких случаях дефект может быть выявлен на любой производственной операции. Для таких случаев рекомендуется продумать и прописать процедуру действия (что делать, кому звонить и т.д.).

Дефект в месте выявления должен быть остановлен и изолирован, только после этого подаётся обратная связь в место возникновения дефекта. Если бракованный продукт продолжает двигаться по потоку (всё ещё в работе), в обратной связи нет смысла. Первое, что должен сделать любой, кто обнаруживает дефект – остановиться и изолировать его. Чтобы это условие всегда выполнялось, необходимо обеспечить условия для быстрого выявления дефекта, т.е. работник должен понимать, как выглядит дефект и на что обратить внимание, чтобы его быстро обнаружить. Кроме того, работник должен понимать, как и куда должна быть изолирована бракованная продукция, а также кто должен быть оповещён в случае обнаружения дефекта. Об этих условиях мы упоминали, ведь применение всех принципов и методов при встраивании качества взаимосвязано. Одни принципы поддерживают работу других и усиливают работу третьих.

Обратная связь должна иметь конкретного адресата. Для обеспечения этого условия, необходимо понимать, кому и в каком виде сообщается информация об обнаруженном дефекте. Кроме того, следует продумать, что следует предпринять, чтобы человек, к которому поступает обратная связь, обязательно и немедленно её получил. Об этом часто не задумываются, так как это кажется элементарным условием. Но обратная связь часто вовремя не доходит в силу отсутствия работника на месте или наличия различных проблем в работе.

Наиболее распространённые решения для реализации настоящего принципа – это визуализация статистики по дефектам в местах их выявления (на контрольных постах и т.п.), которая периодически просматривается представителями операций-поставщиков. Часто реализуют различного рода сигналы для оперативной реакции (так называемые андон-качество), которые могут быть в виде световой, цветовой или звуковой сигнализации. Более подробно о них будет рассказано при описании Второй петли качества.

Особое условие для подобных решений – расположение в зоне видимости (слышимости) из потенциальных мест возникновения дефектов. Следующий вариант – цепочки помощи: документы, регламентирующие поведение при обнаружении различных видов дефектов (кому звонить, на какой номер, что сообщать, куда изолировать брак и т.д.)

Наличие оперативной обратной связи в место возникновения дефекта позволяет:

Быстро понять причины дефекта. Все прекрасно понимают, что со временем забывается даже самая нужная информация, не говоря уже о рутине. Чем раньше работник узнает, что допустил дефект, тем точнее он вспомнит все подробности выполнения операции и сможет диагностировать причины.

Быстро среагировать и исправить ситуацию. Чем раньше мы узнаём о проблеме, те раньше реагируем на неё. Это просто. Тем раньше решаем проблему и тем меньше ущерба от неё получаем в результате.

Практика показывает, что простое наличие оперативной обратной связи в место возникновения дефекта, даже без глубокой аналитики и административного давления, снижает уровень брака на 30-60% (это экспертная цифра, основанная на опыте автора). Это при условии, что персонал не замотивирован на то, чтобы делать брак (например, получая заработанную плату только за объём производства, но не за качественные изделия). В последнем случае принцип также будет работать, но менее эффективно.

В заключение отметим очевидное. Для того, чтобы выстроить оперативную обратную связь, необходимо иметь понятие о месте возникновения дефектов. Следует заранее продумать, куда отправлять ту самую обратную связь. Именно с этого и начинается проработка принципа.

Контроль качества

Контроль качества является важной темой, которую мы не можем обойти, говоря о качестве. Несмотря на то, что по определению, контроль качества является явной потерей, без него не обходится практически ни один процесс. На современных российских предприятиях контроль качества в процессе всегда существует в том или ином виде. Часто контроль – это необходимая мера для предотвращения попадания дефектов Заказчику. В настоящем разделе рассматриваются несколько подходов и требований к контролю качества, с применением принципов и подходов lean.

Уровни встраивания качества

В некоторых источниках информации можно встретить следующую классификацию уровней встраивания качества (см. рисунок ниже). Данная классификация позволяет оценить развитие системы управления качеством в организации и понять ближайшие шаги для её развития.

Начальный (нулевой) уровень отражает наихудшую ситуацию, когда дефекты, возникающие в процессе производства беспрепятственно покидают его и доходят до Заказчика. Чем это грозит, не стоит объяснять. Подобная ситуация встречается крайне редко, так как в современных условиях жёсткой конкуренции, предприятия, допускающие попадание дефекта Заказчику, долго не функционируют. Заказчики легко находят более стабильных поставщиков. Это крайний вариант классификации. Следующие уровни более распространены для российских реалий.

Уровень первый по-прежнему предполагает производство большого количества дефектной продукции, однако в отличие от первого варианта, существует преграда в виде контроля, не допускающая попадание дефектов Заказчику. Потери постоянно существуют в большом количестве, но они не являются угрозой для Заказчика.

Уровень второй почти повторяет предыдущую ситуацию. Отличие заключается в том, что на этом уровне встраивания качества контроль качества осуществляет обратную связь в процесс. Мы не говорим об оперативности, периодичности и точности этой обратной связи, главное, что она существует. В любом случае обратная связь содержит информацию о произведённых дефектах. Она направлена в процесс, что так или иначе провоцирует работу по их сокращению. Таким образом, количество дефектов начинает сокращаться.

Третий уровень встраивания качества уже предполагает наличие контроля внутри самого процесса. Это может быть межоперационный контроль специальной службой, либо основными работниками. Для данной классификации это не имеет принципиального значения. Суть заключается в том, что дефект на данном уровне не уходит дальше следующей операции в процессе производства. Он быстро выявляется, благодаря встроенным проверкам. Здесь также существует обратная связь от контроля (места выявления дефекта) к допустившей дефект операции (месту возникновения дефекта). Обратная связь в таких случаях происходит более оперативно и часто, по сравнению с предыдущим уровнем. Кроме того, такая оперативная связь гораздо точнее: поступает именно в ту операцию, которая допустила дефект. При осуществлении такой обратной связи количество дефектов существенно снижается.

Четвёртый уровень встраивания качества предполагает применение перечисленных в настоящей книге принципов. Ситуация аналогична третьему уровню, за исключением наличия контроля как такового. Здесь нет службы контроля качества и специальных контрольных операций. В идеале качество обеспечивается процессом: правильным выполнением операций, периодическим обслуживанием и уходом за оборудованием, продуманной технологией и конструкцией и т.д. Тем не менее, любой сбой в процессе, любая ошибка сразу же становятся видны. В результате чего незамедлительно появляется обратная связь в место возникновения ошибки. Считается, что на четвёртом уровне нет дефектов, однако система постоянно готова среагировать на любое отклонение в процессе и на любой фактор, который может повлечь за собой появление дефекта. Работу на этом уровне часто называют «ноль дефектов», что ещё раз говорит нам о том, что исключение контроля как такового возможно только при достижении 100% качества.

Изучив приведённую классификацию, мы ещё раз можем подтвердить тот факт, что сам по себе контроль является вынужденной необходимостью, служащей для снижения убытков предприятия. На первом этапе усиленной работы с качеством стараются любой ценой создать защитный барьер, предотвращающий попадание к Заказчику некачественного продукта, далее эти барьеры уменьшаются и со временем полностью ликвидируются. Идеальный вариант, к которому следует стремиться – отсутствие контроля и обеспечение качества процессом.

На каком уровне находится ваше предприятие?

Гибкая система контроля

Следующий важный вопрос, который следует упомянуть, говоря о контроле качества – это гибкость самого процесса контроля. Гибкая система контроля качества является одним из отличий lean подхода от закостенелого подхода, распространённого у нас в стране. Сейчас объясню, что именно понимается под гибкостью. Начнём с традиционной ситуации, сложившейся на многих российских предприятиях. Контрольные операции планируются вместе с проектированием нового производственного процесса: с запуском нового цеха, нового продукта. Вместе с этим программируется содержание и периодичность проверок. Понимаете, к чему я клоню? Большинство контрольных операций, которые существуют на российских предприятиях, особенно функционирующих с советских времён, не претерпели существенных изменений с момента создания предприятия. В своей практике я часто встречаю проверки различного рода, которые выполняются в том же виде, что и 20-30 лет назад. Люди, которые их добросовестно выполняют, делают это на автомате и не задумываются об их необходимости, количестве, содержании и т.д. Основные аргументы, которые можно услышать в таких случаях следующие: «так было всегда», «технологию писали умные люди, значит так надо делать», «а как по-другому?» Это нормальная реакция нормальных людей, которые привыкли выполнять свою работу так, как их научили. В то же время, с момента основания любого предприятия, цеха, запуска нового продукта или технологического процесса, всегда происходит масса изменений.

Любое предприятие в нашей стране претерпевает постоянное изменение объёмов производства: заказов бывает то много, то очень мало. Всегда присутствует текучесть кадров, порой достигающая ужасающих значений. Меняются поставщики материалов и сырья, вместе с этим меняются и свойства последних. Модернизируется или наоборот, ломается и упрощается оборудование. Меняются руководители, вместе с ними и фокусы в работе. И многое другое. Таким образом, всё, что происходит на предприятии тем или иным образом влияет на технологический процесс и на факторы, влияющие на появление брака. Какие-то изменения сокращают количество этих факторов, а какие-то увеличивают. Говоря о гибкой системе контроля качества, мы в первую очередь имеем ввиду, что она меняется вместе с изменениями в процессах.

С другой стороны, в истории любого продукта можно встретить кратковременные сбои, происходившие когда-либо в процессе, вызывавшие появление дефектов. Что должно происходить в таких ситуациях и как следует действовать с точки зрения lean, вы уже представляете. Об этом мы рассказываем на страницах настоящей книги. Однако, рассматривая часто встречающиеся отрицательные примеры решений, можно увидеть следующее. Вводятся дополнительные параметры контроля, чтобы не допустить попадание дефекта к Заказчику и… всё. Кратковременный сбой в процессе устраняется, продукция снова производится с прежним уровнем качества, а проверки остаются «на всякий случай». Если сравнивать стоимость рекламации и выполнения подобных дополнительных периодических проверок, можно сказать, что последние будут экономически оправданы. Но ошибка будет заключаться в том, что lean подход, который является основанием всего материала настоящей книги, предполагает сравнение с идеальной ситуацией (идеальной моделью). Идеальная ситуация – это четвёртый уровень в приведённой выше классификации: операций контроля нет, а есть обеспечение качества самим процессом за счёт исключения всех факторов, влияющих на появление дефекта.

Таким образом, если пристально присмотреться к любым контрольным операциям, можно найти не малый потенциал для улучшений.

Вот чем отличается бережливый подход применительно к контролю качества продукции:

Конец ознакомительного фрагмента.

Текст предоставлен ООО «ЛитРес».

Прочитайте эту книгу целиком, купив полную легальную версию на ЛитРес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.