Полная версия

5S. Организация рабочих мест

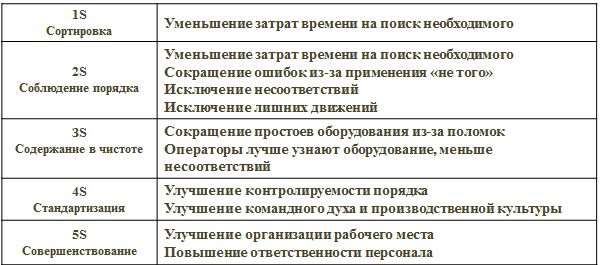

На первом шаге уменьшаются затраты времени на поиск необходимого. Если мы меньше ищем и перекладываем предметы, когда мы знаем, где они лежат, когда у нас нет лишнего мусора, который мешает, отвлекает наше внимание – соответственно, уже здесь, на первом шаге, уменьшается время на поиск необходимых предметов.

На втором шаге происходит уменьшение затрат времени на поиск необходимого, сокращаются ошибки из-за применения не того, что нужно. Мы избавились от всего, что нам не нужно и оставили только то, что нужно и в том количестве, которое необходимо, в тех местах, где вещи удобно брать, искать и так далее. Соответственно, мы сокращаем количество ошибок из-за того, что применили что-то неподходящее случаю: материал с истекшим сроком годности, неисправный инструмент и так далее. Также здесь исключаются любые другие несоответствия, например, лишние движения.

На третьем шаге сокращается простой оборудования и количество поломок. Операторы лучше знают оборудование, становится меньше несоответствий и поломок, связанных с грязью и мусором. Третий шаг – это наведение чистоты на рабочем месте. Мы можем увидеть источники загрязнения, в том числе и на оборудовании, если рабочее место там расположено. Таким образом снижается возможность простоя.

На четвертом шаге происходит улучшение контролируемости порядка, а в качестве бонуса – высокий уровень командного духа и производственной культуры. Когда первые три шага реализованы, чтобы закрепить результат, вырабатываются стандарты. Стандартизация позволяет более качественно осуществлять контроль и обнаруживать отклонения от нормального состояния намного быстрее.

Пятый шаг – совершенствование. Улучшение организации рабочего места, повышение ответственности персонала – все преимущества, которые перечислены ранее. Это постоянное повторение первых четырех шагов и выработка привычки.

Основными критериями правильного применения 5S могут являться обеспечение безопасности труда, повышение производительности, улучшение качества продукции, уменьшение простоев оборудования, чистота, порядок на рабочем месте, отсутствие любых предметов, которые не относятся к текущей работе, когда визуально заметны любые отклонения в состоянии рабочего места. Еще один из критериев – это скорость нахождения необходимых предметов и эффективное использование в целом рабочего пространства.

Давайте попробуем оцифровать эти преимущества, для чего решим следующую задачу:

Представьте операцию, и после организации рабочего места время выполнения этой операции уменьшилось, скажем, на минуту. Операция вымышлена, этот пример нужен для того, чтобы вы оценили масштаб небольших улучшений. Операция выполнялась за 10 минут, а стала выполняться за 9. Допустим, мы исключили какие-то сортировки, какие-то движения и транспортировки, человек стал меньше ходить за инструментом, искать что-то, время сократилось на одну минуту. Не так много, но тем не менее.

Представим, что за смену операция выполняется 35 раз (происходит 35 циклов), примерное время смены – 350 минут.

В месяц 22 рабочих дня, в год – 12 рабочих месяцев.

Попробуйте посчитать, насколько эффективным в масштабе года стало это улучшение. Что мы получим в масштабах месяца, в масштабе года, что мы получим в плане экономии времени?

Мы экономим за один цикл одну минуту – вместо 10 цикл занимает 9 минут. Если за операцию высвобождается одна минута – а мы повторяем ее 35 раз – соответственно, в смену освободилось 35 минут.

Что это означает для нас? Мы можем отпустить работника раньше с работы, мы можем найти время для какой-то дополнительной работы, например, по уборке и обслуживанию оборудования или организации рабочих мест, либо можно в это время произвести больше продукции, если это необходимо.

Если 35 минут эти поделить на 9, это будет 3,8 дополнительных циклов. Например, если за каждый цикл выполнения работы сотрудник производил одну единицу продукта, то, соответственно, теперь за смену он сможет произвести на 3 единицы больше. Вроде бы сократили 1 минуту, но на 3,8 штук больше.

Давайте посмотрим в масштабе месяца. 22 рабочих смены, умножаем на 35 минут, получается 770 минут мы высвободили простыми улучшениями организации рабочих мест, сокращая время выполнения операции всего лишь на 1 минуту. 770 минут – это 2,4 смены.

770 разделить на 9 будет 85,5 циклов, то есть на 85 единиц продукта в месяц больше. Либо можно производить больше продукции, либо работать на 2,4 смены больше. Если вы до этого работали сверхурочно, например, то теперь работать сверхурочно необязательно.

Если посмотреть в масштабе года, то 770 минут в месяц умножаем на 12 месяцев, получается 9240 минут экономии. Если это количество минут разделить на 9 – мы получаем 1026,6 циклов, или 29,3 рабочих смен. Если 29,3 разделить на количество дней работы – получается 1,3 месяца мы экономим. При тех же планах, той же загрузке, тех же ритмах работы.

Понятно, что этот пример очень условный и есть много моментов, которые можно оспорить, но тем не менее основная цель этого примера была показать взаимосвязь между маленькими сокращениями потерь на рабочем месте и результатом в масштабе года.

Если учитывать мелкие потери времени на рабочих местах, в масштабе года они способны показать достаточно большие затраты. Если их считать, то вы просто удивитесь, какая экономия может быть. Эта экономия часто не используется при организации рабочих мест: кампания проходит, рабочие места становятся красивее и чище. Но эта экономия, которая получается от этой условной минуты (секунды, метра, километра и т.д.), как правило, не используется.

Если бы вы видели, что с помощью рациональной организации рабочих мест вы высвобождаете такое количество рабочих смен в год, наверняка вы бы перераспределили либо загрузку, либо трудовые ресурсы, либо произвели какие-то улучшения в масштабе года. Здесь, имея такую экономию, вы можете либо производить больше продукта. Например, завершать выполнение месячного плана раньше и переводить людей на какую-то другую работу. Вы можете работать ритмично и загрузить ваших людей выполнением каких-то дополнительных функций, например, связанных с улучшениями рабочих мест, обслуживанием оборудования, уборкой и так далее. Либо вы можете сократить, например, штатную единицу либо уменьшить сверхурочные работы. Здесь вам надо смотреть, что делать с этими цифрами применительно к конкретной организации, к ее специфике.

1 минута, сэкономленная на операции в данном примере, отразилась в 29 смен за год или в 1000 единиц продукции.

Подведем небольшой итог.

Необходимо считать все потери. Когда вы занимаетесь любыми улучшениями, считайте все потери: все перемещения, ожидание. Все, что вы сокращаете и улучшаете надо считать, а потери в натуральном выражении переводить в масштабе года. Для этого необязательно иметь экономическое образование. Это может сделать каждый, если показать пример и объяснить логику расчетов. Что делать с этими цифрами, руководитель нижнего звена управления решения не понимает, однако, имея эти данные, управлять процессом уже гораздо проще.

Потери в масштабе года становятся более видимыми и актуальными, потому что если никто не обратит внимание на 1 минуту в масштабе операций, то все обратят внимание на 29 смен в масштабе года. Это совершенно разные цифры, но, тем не менее, математически они одинаковые. Эффект как раз содержится в мелких потерях. Вы можете искать какие-то крупные возможности для улучшения, использовать сложные аналитические методы и инструменты, но несколько небольших потерь, сокращенных сейчас на рабочем месте, через полгода уже могут дать достаточно большой эффект в плане оздоровления организации. Делайте выводы, что делать конкретно с теми цифрами, которые вы получаете. С ними что-то надо делать, потому что если сэкономленная минута во времени цикла выполнения операции не будет востребована, то впоследствии она просто растворится, и улучшенная операция снова будет выполняться за 10 минут. Улучшение может быть утеряно, если с ним ничего не делать.

Таким образом, считайте потери, не пренебрегайте даже малейшим их сокращением. Организация рабочего места способна высвободить огромные резервы, иногда даже достаточные для того, чтобы существенно поднять производительность, причем всей организации. И учтите, что это все без особых материальных затрат.

Считайте потери.

Переводите потери в масштаб года.

Думайте, что делать с ними дальше.

Эффект от организации рабочих мест есть, его надо только увидеть и посчитать.

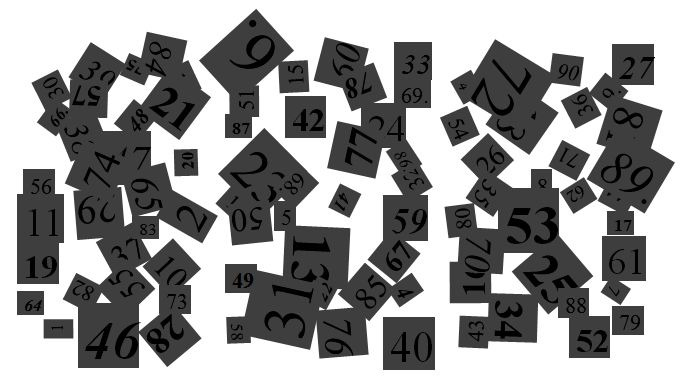

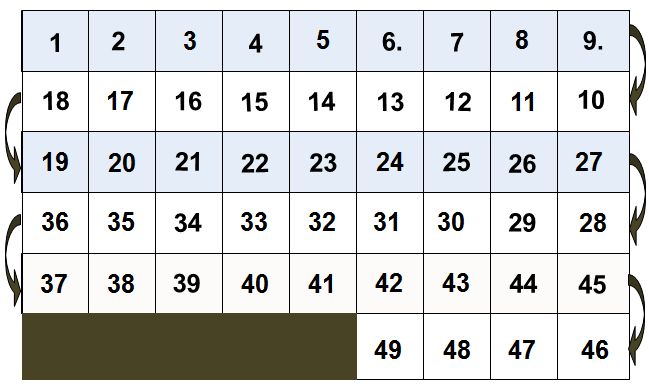

В завершение оставим вам задачу. Посмотрите на первый рисунок, расположенный ниже. Попробуйте найти на нём 3 любые цифры, например, 2, 39 и 26. Засеките время, которое это займёт.

Теперь представьте, что вы провели сортировку (удалили лишние цифры), соблюдение порядка (разложили цифры по порядку), содержание в чистоте (удалили загрязнения) и стандартизацию (расположили цифры по порядку в одинаковом формате). Посмотрите на следующий рисунок и попробуйте выполнить задание повторно: найти цифры 2, 39 и 26. Сравните время, которое у вас получилось. В разных случаях, время на поиск цифр увеличивается в 1,5-4 раза. Вот вам простой пример эффекта от 5S.

Применяйте этот пример на практике и помните об изложенных в настоящем разделе правилах.

Первый шаг – Сортировка

Сортировка по-японски – SEIRI – это разделение вещей на нужное и ненужное и избавление от последних. В этом суть шага.

На этом шаге от всех предметов, которыми не пользовались продолжительное время, просто избавляются.

Под предметами здесь и в дальнейших разделах понимается все, что угодно, начиная с инструмента, комплектующих материалов и заканчивая документацией и личными вещами. Это все, что можно найти на рабочем месте: папки, карандаши, ручки, детали, какие-то материалы, перчатки так далее. Типичная ситуация – избавиться от ожиданий, поиска нужных предметов, сортировки ненужных.

Основная цель первого шага – это освободить рабочее пространство от ненужных предметов, материалов, инструментов, деталей, комплектующих, документации и т.д.

Основная задача, которую необходимо выполнить для этого – это отделить все нужное от ненужного, оставить только то, что необходимо в нужном количестве. Для этого следует понимать, что все-таки нужно, а что нет. Нужно понимать, что нам нужно, но не сейчас, что может понадобиться, но не скоро.

Есть очень хорошее правило: если сомневаешься – выбрасывай.

То, чем вы не пользовались, например, в течение последнего года, можно смело выбросить.

Эффективность от выполнения первого шага – это освобождение производственных и офисных площадей, исключение захламленности, возможности рационального размещения нужных предметов. Когда рабочие места захламлены ненужными предметами, то вам не просто тяжело найти то, что используется постоянно и нужно, но и это нужное некуда положить. Также можно получить уменьшение травмоопасных ситуаций, когда вы меньше спотыкаетесь, перекладываете хлам, меньше всего валяется под ногами и так далее. Это одна из подзадач первого шага 5S.

Суть первого шага – анализ всех предметов, которые находятся на рабочем месте и удаление ненужных предметов.

Следует определить, что необходимо для работы. Для этого надо понимать, как выполняется работа, что происходит на конкретном месте, в чем заключается суть выполнения операций. Изучите, какие меры предпринимаются для выполнения операций, какой инструмент, приспособления и оборудование используется для выполнения конкретной операции. После того, как вы поймете, как выполнять работу, вам уже станет понятно, что необходимо для ее выполнения.

Когда команда работает над первым шагом, в самом начале появляются идеи не только по исключению лишнего инструмента, но о замене, например, инструментов, приспособлений на более универсальные, производительные и так далее.

После того, как предметы, которые необходимы для работы, определены, мы рассматриваем рабочее место. Сравниваем, что нам необходимо для работы, и что на рабочем месте содержится по факту. Именно такая последовательность шагов позволяет свежим взглядом взглянуть на само рабочее место. Если вы сразу начнете спрашивать, для чего это, а для чего вот это, как правило, каждый предмет, сломанный, старый, ненужный и неиспользуемый, – будет иметь несколько аргументов, почему он находится на рабочем месте. «На всякий случай», «нет запасного», «если сломается аналог» и так далее. Всегда будет находиться много отговорок. Поэтому лучше сначала определить, что нужно конкретно для работы, а потом уже начинать смотреть, какие предметы есть на рабочем месте, и это поможет избавиться от большего количества ненужных предметов.

Во время осмотра рабочего места вы делите предметы на нужные и ненужные. Нужные вы уже знаете. Ненужным, по умолчанию, считаем все остальное. Промежуточная категория между нужными и ненужными предметами – это те, которые используются на рабочем месте, но не постоянно. Это то, что пригодится, например, раз в неделю, месяц, полгода и т.д. Сразу же избавляйтесь от тех предметов, которые не вызывают сомнения – сломанных, с истекшим сроком годности, дублирующих друг друга. Не тратьте время на размышления – это как раз и есть четвертый шаг. Удаляем все ненужное.

Удаление может происходить разными способами. Часто, когда мы проводим подобные кампании, мы выделяем какую-то зону карантина. Например, на полу, обозначенную мелом, скотчем или ленточными ограждениями. После чего складываем туда все предметы, в которых мы сомневаемся. Что можно выкинуть сразу же – мы стараемся выкидывать сразу. То, в чем сомневаемся – складываем в эту "зону карантина". Туда складывается все, что не нужно или вызывает сомнения, если какой-то предмет вызвал сомнения, кладем туда, если через какое-то время сомнения не развеялись, мы избавляемся от него.

Примерно так может выглядеть "зона карантина". Это может быть тара, сетка, просто пространство на полу или столе.

Как определить, нужный это предмет или нет?

Нужные предметы – это те, которые необходимы на конкретном рабочем месте, чтобы выполнить рабочие операции.

Ненужные предметы – это те, относительно которых у нас возникают сомнений в их нужности. Это, как правило, сломанные предметы. Часто бывает такое, что сломался инструмент, порвалась перчатка в трех местах, но ее хранят. Есть такое свойство человеческого мозга – хранить старые вещи. От сломанных предметов мы стараемся избавиться в первую очередь. Также к ненужным можно отнести предметы с истекшим сроком годности. Порой таких тоже накапливается немало. Если даже дома вы разберете аптечку – вы увидите, сколько таких примеров можно найти у вас. Предметы, требующие ремонта. Если их не отремонтировали в течение полугода или года, то вероятность того, что их отремонтируют и возьмут в работу, ничтожно мала. Сюда еще можно отнести предметы, оставшиеся от работы в прежние периоды. Это инструмент, оснастка или материал, который сейчас уже не нужен. Понятно, что это материальные ценности – и они хранятся на рабочем месте.

Это могут быть полуфабрикаты, фурнитура, лекала в том числе, документация, вплоть до оборудования. Также к ненужному можно отнести посторонние предметы. Тара, личные вещи, мусор, то, что допускается к нахождению в производстве, но не на конкретном рабочем месте. Например, личные вещи должны храниться в определенном месте: в шкафу, в тумбочке и так далее. Также к ненужному можно отнести избыток полуфабрикатов. К ненужному можно отнести готовую продукцию, которую не сдали на склад, лишнюю мебель и многое другое.

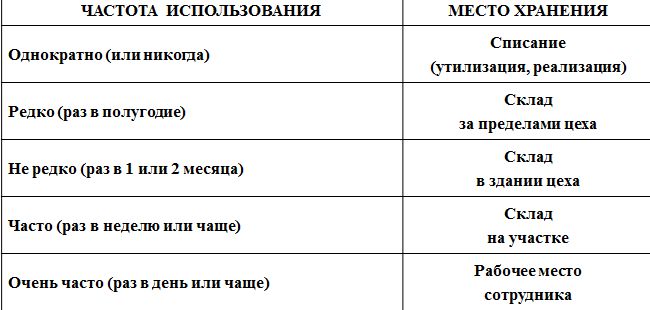

Вторая категория очень интересная – это не нужные срочно предметы, которые будут использоваться на рабочем месте, но они используются не каждый день, месяц или неделю. Это могут быть предметы, которые используют раз в полгода-год. Можно выделить отдельную зону и складировать туда все, что не нужно или вызывает сомнение, в том числе и эти предметы. Если все-таки в ходе кампании будет решено, что какой-то предмет нужен, нужно определить возможные места, где хранить эти вещи.

Например, если какой-то материал или инструмент не нужен постоянно, то он должен храниться не на рабочем месте, а на складе. Те инструменты, приспособления, материалы, документы, которые используются каждый день, должны быть под рукой, чтобы можно было их просто увидеть и достать. То, что используется реже, может храниться в сейфе, в другом конце рабочего места, участка, офиса, кабинета и так далее.

Другой вопрос – куда определить эти предметы? Основной принцип, который используется – то, что нужно, находится под рукой, чтобы не тянуться и не искать. То, что не нужно срочно – может находиться чуть подальше. Не обязательно сразу выкидывать, но и захламлять рабочее место такие предметы не должны.

Нужные предметы – это те, которые, как правило, постоянно используются в ходе работы в течение рабочего дня.

Если предмет использовался однократно или никогда, его списывают, утилизируют, изолируют. Возможных направлений утилизации ненужного достаточно много. Можно, например, использовать в качестве сырья, передать в другой цех, участок или отдел. Можно сдать на склад. Можно обменять, утилизировать, сдать в пункт приема металлолома или макулатуры.

Если предмет используют редко (например, раз в полугодие), его можно хранить на складе, если мы говорим о цехе. Если об офисе – можно хранить в архиве либо в общем шкафу. Если предмет используют раз в неделю или чаще – возможно хранение на складе на участке, рядом с рабочим местом. Когда очень часто (раз в день или чаще), то место хранения – это рабочее место сотрудника, которое должно быть оборудовано так, чтобы можно было не тратить время на его поиск.

В идеале любой работник должен на рабочем месте быстро найти предмет, необходимый для его работы. Таким образом, чтобы произвести сортировку, нужно определить границы рабочей зоны, определить перечень нужных предметов, внимательно осмотреть рабочую зону, удалить из нее все ненужное и организовать хранение удаленных предметов, так как это необходимо.

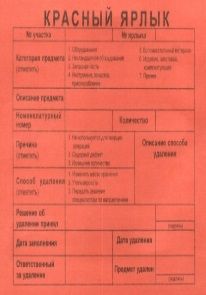

Кампания красных ярлыков

Продолжая тему реализации первого шага, познакомимся с кампанией красных ярлыков.

Этот метод пришел из Японии. Суть метода заключается в том, чтобы при проведении кампании по организации рабочих мест на все ненужные предметы или предметы, в которых участники кампании сомневались, прикреплялись красные ярлыки. Ярлык бросался в глаза, он заставлял задуматься, помогал документировать и сортировать предметы, он давал представление о том, что потом делать с данным конкретным предметом.

Что это дает? Во-первых, это визуализация предметов, не отнесенных к категории "нужное". Во-вторых, документирование наличия ненужных предметов. В отличие от простого подхода, описанного при сортировке, в данном случае, при присвоении предмету красного ярлыка, происходит документирование. Записывается, например, в журнал, блокнот, ведомость и т.п., что был изолирован конкретный предмет в определённом количестве по определённой причине. Эта информация из документации может служить для принятия решения о перераспределении предметов. Например, материалы, инструменты, полуфабрикаты, канцтовары и так далее могут быть востребованы на других рабочих местах. Может быть такое, что их вообще там не хватает. Это позволяет перераспределить предметы и рационально утилизировать, например, сдать в макулатуру или металлолом.

Основные требования к методу – это дополнительная подготовка персонала и наличие системы учета и документирования (журналы либо компьютерная база). Дополнительная подготовка заключается в том, что ярлыки надо разработать, напечатать, кроме того, нужно подготовить персонал, чтобы он понимал, что такая кампания проводится и что данные ярлыки нельзя убирать и выбрасывать.

Основное преимущество состоит в том, что все ненужные и сомнительные предметы бросаются в глаза, когда на них есть ярлык и ни один предмет не останется незамеченным, появляется возможность их перераспределения.

На что обычно их клеят?

Наличие красного ярлыка неизбежно для сломанных, у которых истек срок годности, для требующих ремонта предметов, для деталей, оставшихся от производства продукции, а также для тары, личных вещей, мусора, избытка комплектующих, полуфабрикатов и готовой продукции, которая не сдана на склад, лишней мебели и т.д.

Здесь также можно выделить "зону карантина", куда потом все предметы с красными ярлыками будут стекаться для рассмотрения: нужны они или нет и как их перераспределить. Здесь тот же принцип – делим предметы на нужные и ненужные. Все, в чем сомневаемся, все, что нам не нужно, – на все это крепим красный ярлык и свозим в зону карантина. Учитываем, регистрируем и принимаем решение, куда это все девать.

Форма красных ярлыков может быть совершенно разной (см. рисунок выше). Могут быть очень простые ярлычки, в виде бирок, например, а могут быть достаточно сложные и объёмные. Если вы пользуетесь системой красных ярлыков, рекомендуем вам делать и ярлыки, и порядок работы как можно проще.

Все красные ярлыки объединяет несколько общих категорий данных. Это название предмета либо производственный номер предмета, категория предмета (все предметы можно разделить по категориям), количество предметов. Кроме этого, указываются причины, почему к предмету прикреплен красный ярлык. Например, он не используется для текущих операций, содержит дефект или излишнее количество дубликатов. Пишется подразделение, в чьем ведении находится данный предмет, иногда пишут стоимость предмета. Обычно всегда пишут дату, когда предмет помечен красным ярлыком. В некоторых местах отмечают способ удаления – утилизировать, передать на склад и т.д.

Это суть метода. Проводить вам ее или нет – это ваш выбор, вы решаете сами. При проведении сортировки – это то, что вы сортируете предметы на нужные и ненужные, выделяете карантинную зону, куда вы могли бы временно переместить ненужные предметы и предметы, в которых вы сомневаетесь. Постарайтесь максимально исключить возврат ненужных предметов на рабочее место. Если красный ярлык сигнализирует о том, что предмет на рабочем месте не нужен, то, если вы его не используете, риск возврата предмета на рабочее место увеличивается. Поэтому обратите на это внимание.

Второй шаг – Соблюдение порядка

Рассмотрим второй шаг 5S – соблюдение порядка или упорядочивание.

Теперь, когда вы избавились от лишних предметов, следует организовать хранение необходимых вещей так, чтобы можно было их быстро найти и использовать.

Суть этого шага сводится к такой организации хранения необходимых предметов и вещей, которая позволяла бы быстро и просто их найти и использовать.

Речь идёт о рациональном размещении предметов в соответствии с требованиями безопасности, качества и производительности труда, которое бы минимизировало время и усилия по нахождению этих предметов.

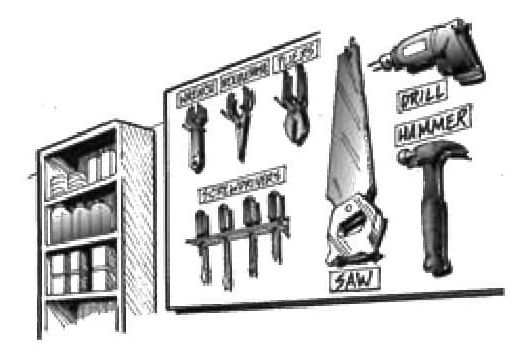

Часто мы можем видеть такие примеры в различных источниках (см. рисунок выше). Если такое размещение позволяет рабочему быстро увидеть и использовать предмет и потом быстро положить на место, то это вполне хорошее решение.

Однако, существует в настоящее время очень много примеров, созданных не для того, чтобы рационально использовать предметы, а для того, чтобы показать, что существует некое подобие производства. Я сам часто встречал такое положение инструмента, когда он был просто прибит к стене. Это уже не наш подход и эту ситуацию мы затрагивать не будем.

Если напротив рабочего места размещен такой стенд, и рабочий каждый день использует в своей работе отвертки, ножовку, дрель, долото и т.д., то такое размещение инструментов оправдано. Оно обеспечивает быстроту и простоту нахождения и использования инструмента.

Чтобы реализовать этот шаг, нужно сделать четыре основных действия:

1. Определить места хранения предметов. Мы уже знаем, что конкретно необходимо держать на рабочем месте.

2. Определить, где это должно находиться с учетом того, чтобы можно было быстро найти и использовать. Чтобы было безопасно, не тратилось дополнительное время и усилия по нахождению нужных предметов, чтобы это не влияло на качество и так далее.