Полная версия

Турбовозы. История, теория, конструкция

Подготовка паровоза к работе резко отличается от обычной и происходит в следующем порядке.

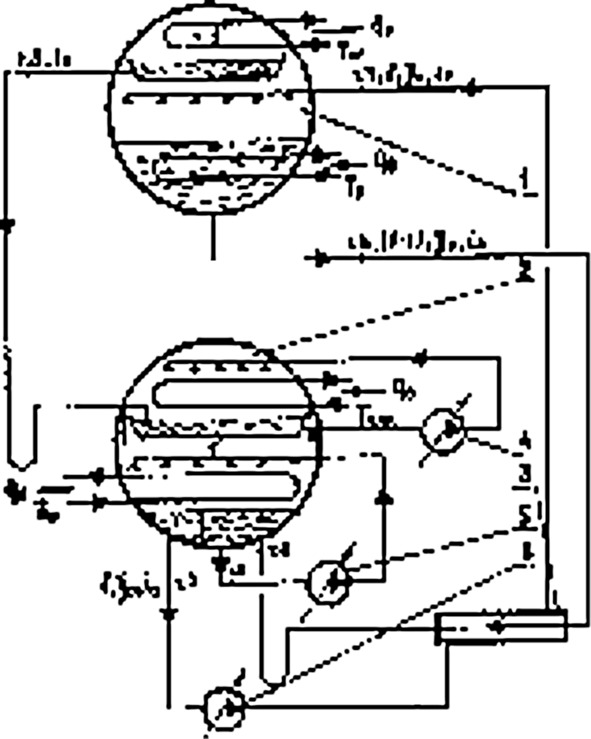

Готовый пар обычного низкого давления (от находящегося под паром паровоза или из магистрального паропровода в депо) подаётся в котёл-испаритель, а также в цилиндры циркуляционного насосного агрегата. Последний начинает перекачивать пар из котла-испарителя по замкнутому контуру в котёл-теплообменник, где начинает испарять за счёт своего тепла воду. После того как давление пара в котле-теплообменнике достигнет 15,5 ат, подвод пара извне к насосу прекращается, и циркуляционный насос продолжает работать уже своим паром; одновременно в топке разводится огонь. Через определённый промежуток времени, когда давление пара в трубчатой системе доводится за счёт топочных газов до 120 ат, подвод пара извне в котёл-испаритель прекращается, и система начинает работать по нормальному циклу.

В случае отсутствия готового пара «растопка» котла может быть осуществлена вспомогательной нагревательной установкой, при помощи которой подогревается вода в котле-теплообменнике, и полученным таким образом паром низкого давления «заряжают» котёл-испаритель. После этого разводится огонь в топочной камере и система переводится на работу по нормальному циклу.

При непродолжительных стоянках (например, в оборотном депо) давление пара в котле-испарителе обычно бывает вполне достаточным для «растопки» котла своим паром без подвода его извне.

Мощность, затрачиваемая на работу циркуляционных насосов в замкнутом контуре высокого давления, составляет примерно 2% от мощности, развиваемой локомотивом.

Наличие в пapoгенераторной системе Леффлера двух контуров (высокого и низкого давления), по мнению самого Леффлера, не обязательно, и в данной схеме они приняты как некоторая страховка от возможного накипеобразовання в элементах и частях контура низкого давления. Леффлер считал, что при столь высокой скорости циркуляции воды через водоподогреватель высокого давления осаждение котельного камня в барабане котла-испарителя мало вероятно и что если бы оно даже имело место, то особо вредных последствий от этого не было бы, поскольку топочные газы совершенно не соприкасаются со стенками барабана котла-испарителя. Представляется поэтому возможность значительно упростить тепловую схему парогенераторной установки за счёт упразднения котла-теплообменника, промежуточного пароперегреватсля и прочего относящегося к ним оборудования и устройств. В этом случае отработавший в цилиндрах высокого давления пар можно было бы направлять в цилиндры низкого давления, предварительно пропустив его через маслоотделитель.

Предполагалось, что значительное усложнение конструкции стандартного паровоза не должно вызвать особого повышения в расходах по содержанию и ремонту котельной установки, во-первых, потому, что вся трубчатая система выполнена из прямых трубок, и, во-вторых, наиболее дорогая часть установки – котёл-испаритель высокого давления никакого ремонта вообще не требует.

В отношении степени безопасности котельная установка системы Леффлера, по мнению её автора, не только не уступает стандартному котлу, но в известном отношении даёт больше гарантий. Во-первых, трубчатые системы обоих контуров выполнены из трубок малого диаметра – тем самым сводятся до минимума разрушительные последствия взрыва, если бы таковой произошёл, во-вторых, стенки бестопочного котла-испарителя, как не имеющие трубочных соединений, гарантируют большую его прочность.

Конденсаторы. Для более полного использования теплоперепада в турбине, экономии воды, а в некоторых случаях и топлива на паротурбовозах целесообразно применять конденсацию пара. Существуют смешивающая и поверхностная системы конденсации. На паротурбовозах смешивающая система трудно осуществима из-за громадного запаса охлаждающей воды, которую требуется возить с собой. Поэтому на локомотивах применяется поверхностная конденсация. При этом отработавший в турбине пар охлаждается воздухом или водой. В последнем случае происходит циркуляция охлаждающей воды, которая после нагревания отработавшим паром охлаждается в холодильнике; при этом образующийся из пара конденсат служит для питания котла.

Значительные сопротивления передаче тепла оказывает слой жидкого конденсата, обволакивающего охлаждающие трубки ввиду плохой теплопроводности охлаждающей воды.

Стремление удалить этот слой привело французского конструктора Жинабá к идее изменённого расположения трубок в противоположность обычному (шахматному) расположению. При расположении Жинабá падающие капли конденсата обтекают лишь часть поверхности трубок, отчего уменьшается сопротивление прохождению тепла. В системе Жинабá стекающий конденсат омывает лишь четвёртую часть окружности трубок, так что пар встречает на своём пути чистую металлическую охлаждающую поверхность, что существенно улучшает условия теплопередачи и конденсации. Система Жинабá позволяет сократить охлаждающую поверхность на 20—35%. Усовершенствованная система Жинабá изготавливалась заводом Balcke.

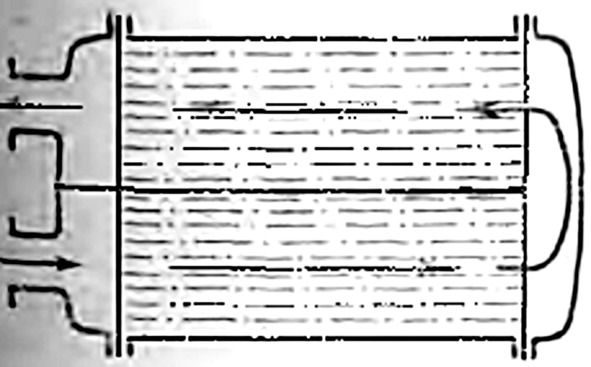

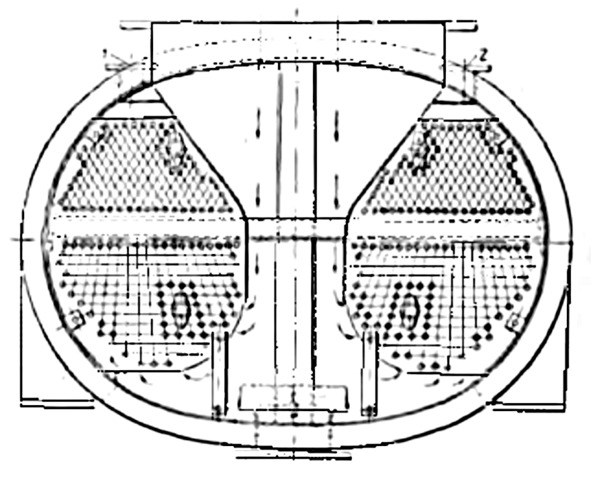

Конденсатор Жинабá производительностью 16000 кг пара в час.

Здесь обращает на себя внимание малое количество трубок, объясняемое их большим тепловым напряжением.

Обычно принято разделять ток воды на две или три последовательно соединённые секции. Этим достигается увеличение скорости воды и создаются благоприятные условия охлаждения пара и воздуха, попадающего в конденсат вместе с паром (воздух охлаждается наиболее интенсивно в нижней части, откуда производится его отвод).

Последовательно соединённые секции конденсатора.

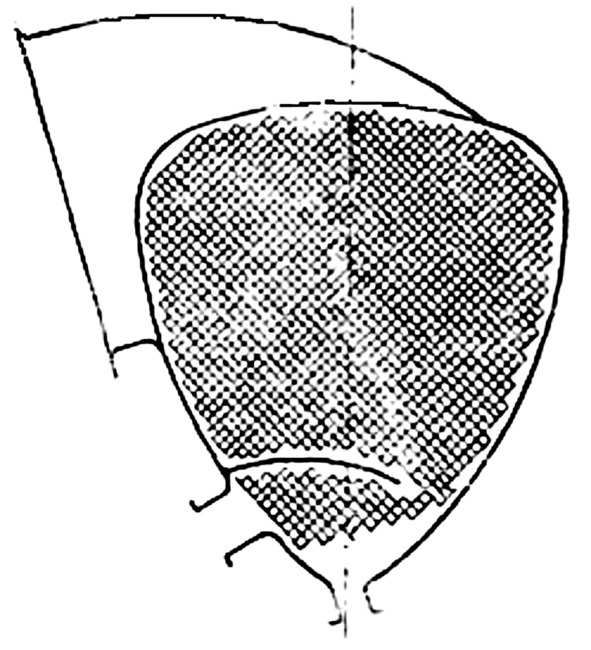

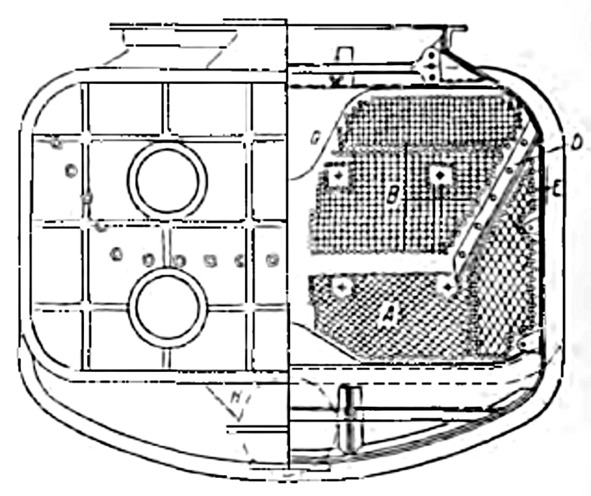

Обыкновенные формы конденсаторов круглого и овального сечения не являются удовлетворительными, так как не осуществляют необходимого для получения большой скорости воздуха быстрого сокращения сечений. С этой точки зрения заслуживают внимания конденсаторы треугольной формы, нашедшие большое распространение в турбинных установках.

Конденсатор треугольной формы.

Для предохранения конденсата от чрезмерного охлаждения нижняя часть трубчатой охлаждающей батареи отделяется щитом, по которому конденсат стекает непосредственно к месту его отвода. В то же время воздух проходит через отдельную часть трубчатой батареи и интенсивно в ней охлаждается. С целью быстрого стока конденсата и получения наибольших скоростей воздуха в конденсаторах устанавливают иногда направляющие щиты.

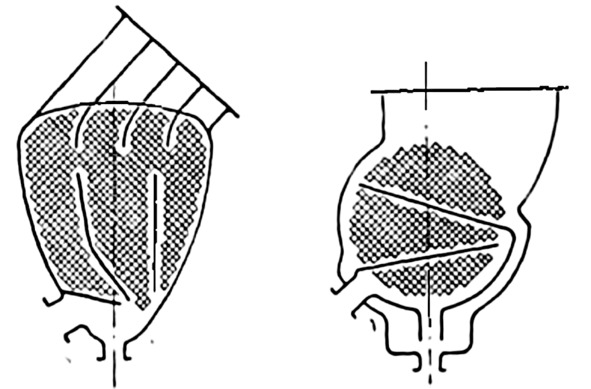

Наконец, существуют системы, в которых сток конденсата производится секционно таким образом, что сконденсированный на верхних элементах пар стекает вниз, не соприкасаясь вовсе с остальной частью трубчатой батареи.

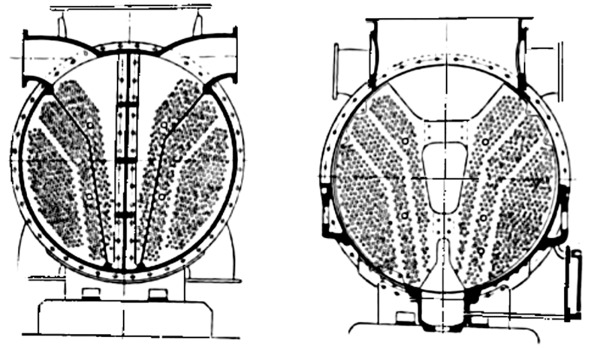

Конденсаторы с направляющими щитами (слева) и секционным стоком конденсата (справа).

В системе Contraflo впуск пара устроен таким образом, что пар при входе распространяется по всей окружности холодильника, встречая сразу исключительно большую охлаждающую поверхность. Трубки конденсатора расположены таким образом, что живое сечение их для прохода воздуха по направлению к концу конденсатора непрерывно уменьшается. Для направления воздуха внутри конденсатора установлены направляющие щиты, расположенные так, чтобы они оказывали наименьшее сопротивление протеканию воздуха и пара. Конденсируемый пар падает в виде дождя на перегородки, по которым стекает вниз без значительного переохлаждения.

Конденсатор Contraflo.

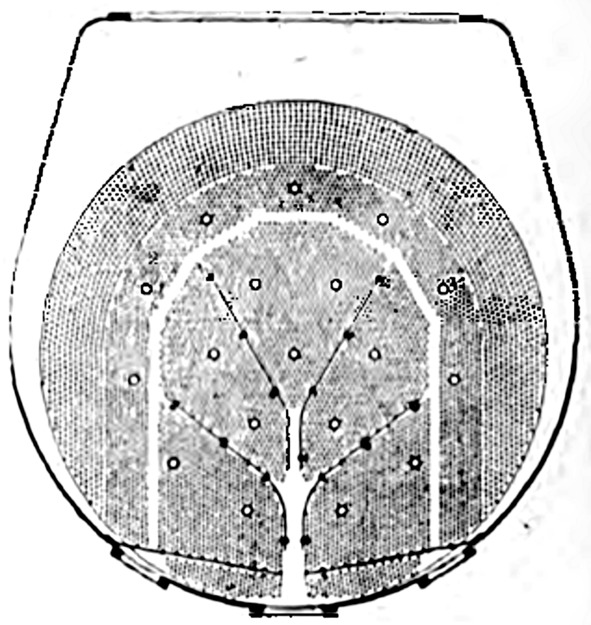

Конденсатор системы Парсонса осуществляет одну из форм так называемых регенеративных конденсаторов. В этом случае в средней части конденсатора устроен свободный проход, по которому пар достигает беспрепятственно нижней части холодильника и только после этого, поднимаясь по бокам вверх, встречает охлаждающую поверхность. Таким образом течение пара имеет здесь обратный характер по отношению к обычно принятому. Охлаждающая же вода поступает сперва в верхние трубки и затем в нижние.

Вследствие такого расположения стекающий вниз конденсат встречает восходящий поток тёплого пара и, достигнув дна холодильника, нагревается до теоретически наивысшей возможной температуры. С другой стороны, воздух, забираемый у наивысшей точки конденсатора, принимает наинизшую возможную температуру, почти равную температуре охлаждающей воды.

Конденсатор Парсонса.

Конструкция регенеративного конденсатора Вира.

Пар поступает свободно вниз через средний свободный проход С и затем поднимается вверх вдоль внутренней перегородки D до точки Е, где забирается воздух. Стекающий вниз конденсат встречает поток пара и нагревается последним. Конденсат отбирается в нижней части у патрубка F, охлаждающая же вода входит через патрубок G.

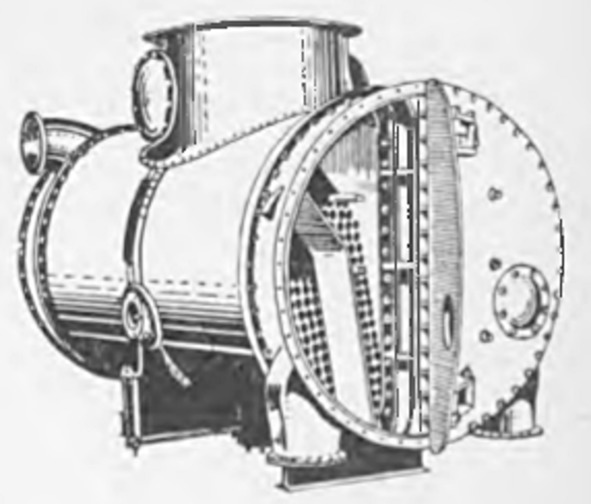

Особенностью конденсатора Brown Boveri является разделение его продольной диаметральной перегородкой на две части. Каждая из них может быть вскрыта во время работы для очистки или уплотнения трубок. Завод гарантирует увеличение теплопередачи по сравнению с обычными конструкциями на 20—30% и повышение температуры конденсата на 5—8° при температуре воздуха, почти равной температуре охлаждющей воды.

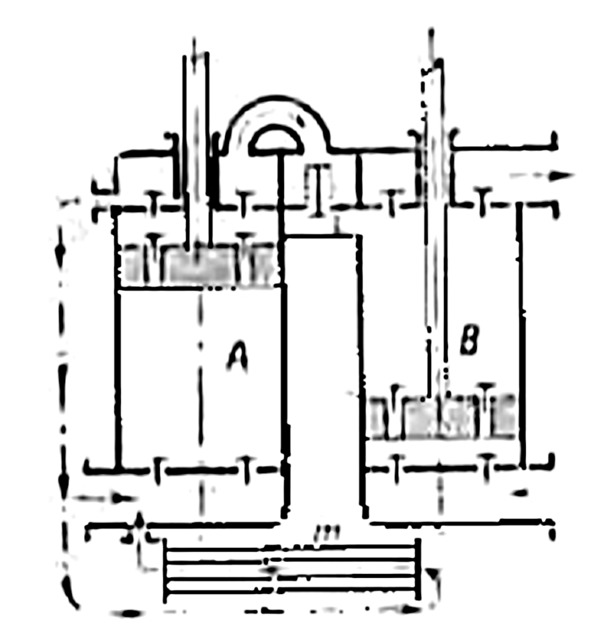

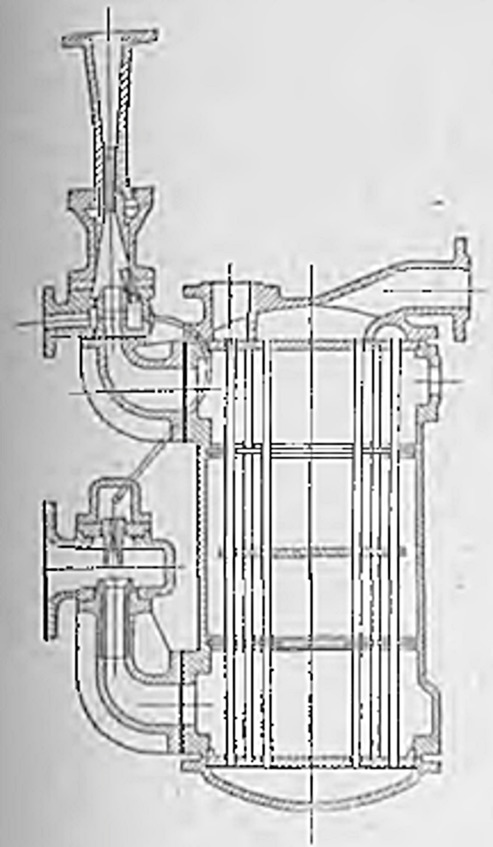

Конденсатор завода Brown Boveri. Разрез по передней водяной камере (слева) и по паровой полости конденсатора (справа).

Охлаждающая вода поступает снизу в наружные трубки и выходит вверх, проходя в обратном направлении внутренние ряды трубок. Пар вступает в среднюю часть конденсатора сверху и по свободному каналу проходит внутрь, откуда распространяется по горизонтальному направлению вправо и влево. Осадившийся на трубках конденсат стекает вниз, встречая на пути почти одинаковую температуру трубок и тёплого пара, чем также осуществляется принцип регенеративного нагрева.

Общий вид конденсатора Brown Boveri с одной открытой половиной.

Для удаления из холодильника воздуха и конденсата применяются две основные системы насосов: так называемые мокровоздушные насосы и отдельные насосы для конденсата и воздуха (последние называют сухими).

Насосы первой системы откачивают одновременно воздух и конденсат, стекающий к всасывающим клапанам, располагаемым настолько низко, чтобы клапаны были совершенно залиты водой (что необходимо ввиду плохой всасывающей способности насосов при низких давлениях).

Насос Эдвардса имеет лишь нагнетательные клапаны. Вместо всасывающих клапанов в нижней части цилиндра насоса устроены окна, через которые при нижнем положении поршня цилиндр наполняется как воздухом, так и конденсатом.

Насосы Эдвардса строятся как приводные от главной машины, так и с самостоятельными паровыми двигателями, снабжёнными достаточно тяжёлыми маховиками.

Насосы Эдвардса с самостоятельными двигателями строятся на частоту вращения 200—300 об/мин. В этих насосах должна быть предусмотрена возможность сообщения обеих полостей, что необходимо во избежание слишком тяжёлого хода в начальный период работы, когда в холодильнике находится большое количество воды.

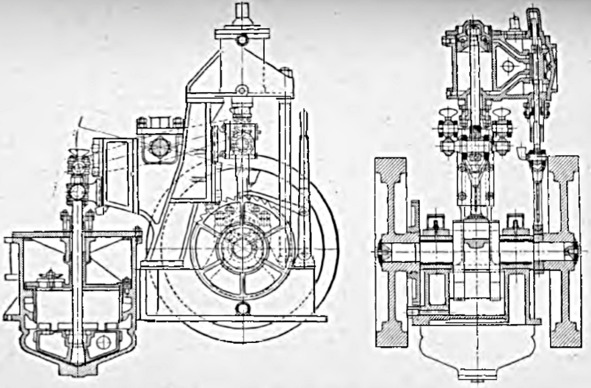

Насос Эдвардса.

Дуаль-помпа Вира применяется в крупных установках, требующих повышенного вакуума, и является отдельной от главной машины. Она состоит из двух цилиндров, оба насосных поршня имеют взаимно противоположное движение.

Насос Вира.

Один из цилиндров А служит сухим насосом и откачивает насыщенный паром воздух, а второй В служит мокровоздушным насосом.

Преимуществом насоса Вира служит раздельный забор воздуха и конденсата при выгодных температурах с избежанием чрезмерного переохлаждения конденсата.

Для паровых установок, требующих повышенного вакуума, для удаления воздуха, применяются системы так называемых пароструйных или эжекторных воздушных насосов.

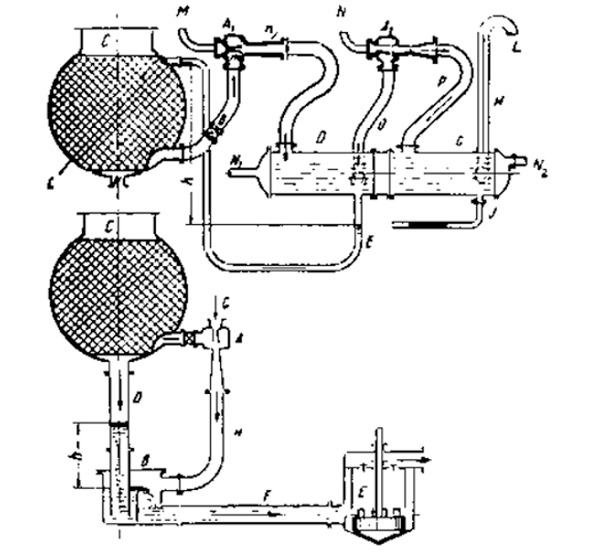

Пароструйный насос с промежуточным конденсатором.

Насыщенный паром воздух отводится из главного конденсатора С по трубе В и проникает к смешивающей камере эжектора А1. В ту же камеру через расширяющееся сопло поступает свежий пар (через трубку М), достигающий при выходе из сопла давления холодильника и высокой скорости. Далее, смешиваясь с поступающей через трубку В паровоздушной смесью, общая масса воздуха и пара удаляется через сопло или диффузор п, в котором происходит сжатие смеси, сопровождаемое повышением давления примерно до 0,2 ата. Смесь поступает при этом давлении в промежуточный конденсатор D, охлаждающей водой для которого служит конденсат главного холодильника (последний откачивается через патрубок К особым центробежным конденсационным насосом). В холодильнике бо`льшая часть пара осаждается, и образованный таким образом конденсат поступает по трубе Е обратно в главный холодильник. Уровень воды в трубке Е, обозначенный на эскизе высотой h, определяется разностью давлений в промежуточном и главном конденсаторах. Сжатая до промежуточного давления паровоздушная смесь засасывается через трубку О вторым паровым эжектором A2 и окончательно поступает во второй промежуточный холодильник G, в котором поддерживается атмосферное давление. Этот второй холодильник охлаждается также конденсатом главного холодильника, поступающим через трубку N1 и удаляемым в тёплый ящик через трубку N2; доведённый же до атмосферного давления воздух удаляется наружу через атмосферную трубку Н. В приведённой схеме теплота пара, расходуемого на эжекторе используется для подогрева конденсата, что делает всю установку весьма экономичной.

Двухступенчатый эжектор с промежуточным конденсатором.

Конструкция двухступенчатого эжектора с промежуточным

конденсатором системы Balcke.

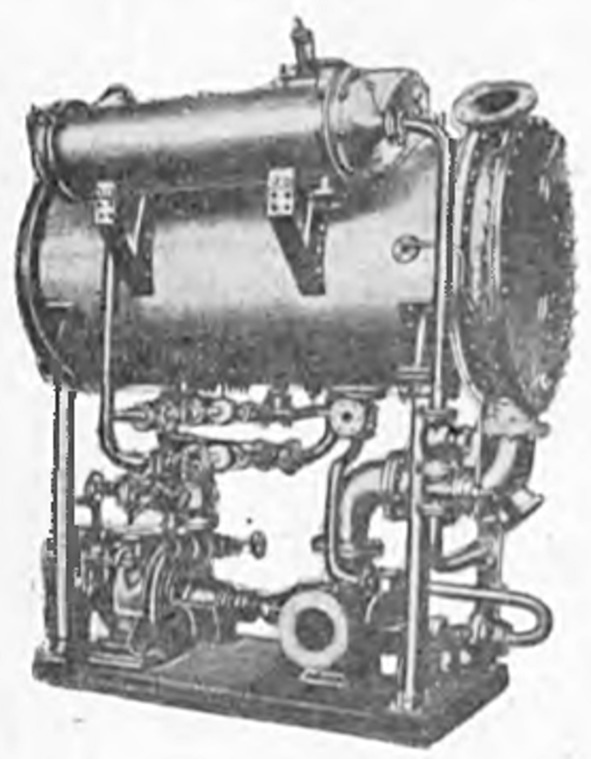

Комплект конденсационной установки завода Balcke с пароструйными эжекторами и промежуточным конденсатором.

В нижней части под главным холодильником виден центробежный конденсационный насос.

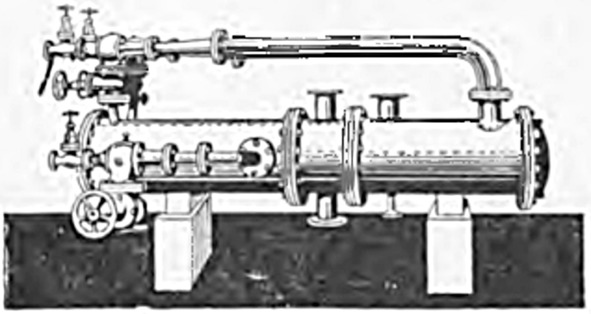

Эжектор без промежуточного конденсатора.

Пароструйные эжекторы применяются двухступенчатого типа, без промежуточного конденсатора, либо с последним. В эжекторе без промежуточного конденсатора вторичное сопло образовано кольцевой щелью между обоими диффузорами. Первый диффузор не имеет расширения, т. к. остающаяся неиспользованной в нём энергия пара используется в следующем, втором, диффузоре.

Кольцевая щель вторичного сопла может регулироваться при сборке эжектора постановкой прокладок.

Из современных систем следует отметить пароэжекторные вакуумные насосы (ПЭВН) Научно-производственного объединения «Энергомашавтоматика», поддерживающие относительно глубокий вакуум (0,5 – 5,0 мм рт. ст.). Они имеют обычно от четырёх до шести газоструйных аппаратов (ступеней), включенных последовательно по эжектируемой парогазовой смеси. Для снижения суммарного расхода рабочего пара на ПЭВН за струйным аппаратом устанавливается теплообменник-конденсатор, в котором бóльшая часть расхода пара, выходящего из этого струйного аппарата, конденсируется и благодаря этому к струйному аппарату следующей ступени поступает меньший расход эжектируемой (пассивной) парогазовой смеси; соответственно, на её сжатие тратится меньше рабочего пара.

В зависимости от условий работы ПЭВН его теплообменники-конденсаторы могут быть различного типа. Часто в эжектируемой смеси находятся вещества, которые могут загрязнять охлаждающую воду, циркулирующую через теплообменники-конденсаторы, и ПЭВН целесообразно комплектовать кожухотрубными теплообменниками-конденсаторами. Когда в составе эжектируемой смеси нет загрязняющих веществ, ПЭВН могут оснащаться смешивающими теплообменниками-конденсаторами или водогазовым струйным аппаратом. Причём в последнем случае водогазовый струйный аппарат заменяет как все смешивающие теплообменники-конденсаторы, так и три последних струйных аппарата.

ПЭВН с кожухотрубными теплообменниками-конденсаторами значительно сложнее и дороже, чем ПЭВН со смешивающими теплообменниками-конденсаторами или водогазовым струйным аппаратом. Однако использование такого типа ПЭВН позволяет исключить необходимость очистки (требуемой в случае использования ПЭВН со смешивающими теплообменниками-конденсаторами) большого количества загрязнённой воды.

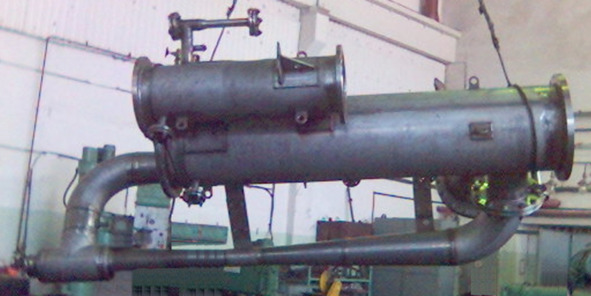

Пароэжекторный вакуумный насос НПО «Энергомашавтоматика».

В качастве холодильных машин в вакуумных системах конденсации используются абсорбционные холодильные установки. Широкое распространение получили водоаммиачные холодильные машины, но для размещения на турбовозе они слишком велики из-за больших размеров ректификатора. Для турбовозов более подходят бромистолитиевые абсорбционные холодильники.

Принцип действия абсорбционной бромистолитиевой холодильной машины (АБХМ) основан на способности водного раствора бромистого лития поглощать (абсорбировать) более холодные водяные пары с выделением теплоты. Процессы, происходящие в машине, имеют следующие особенности:

– холодильным агентом является вода, поглотителем бромистый литий, поэтому получение холодильного действия связано с работой под глубоким вакуумом;

– холодильный агент и поглотитель несоиспаримы, поэтому процессы в конденсаторе и испарителе осуществляются чистым водяным паром и водой;

– концентрация раствора определяется не по холодильному агенту, а по бромистому литию.

Охлаждаемая вода поступает в трубное пространство испарителя, где охлаждается до необходимой температуры за счёт испарения хладагента – воды, стекающей в виде плёнки по наружным поверхностям труб испарителя. Для орошения трубного пучка испарителя используется циркуляционный насос хладагента.

Водяной пар с температурой 2—4°С из испарителя поступает в межтрубное пространство абсорбера, где поглощается в нём крепким (концентрированным) водным раствором бромистого лития, стекающего в виде плёнки по поверхностям труб. Теплота, выделяемая при абсорбции пара, отводится охлаждающей водой, протекающей в трубках абсорбера.

Поглощая пар хладагента, крепкий раствор бромистого лития становится слабым – его концентрация снижается. Слабый раствор стекает в поддон абсорбера, откуда насосом подаётся в трубное пространство растворного теплообменника.

После подогрева в теплообменнике слабый раствор поступает в межтрубное пространство генератора. В генераторе слабый раствор бромистого лития упаривается за счёт теплоты греющей среды, поступающей в трубное пространство генератора.

Упаренный (крепкий) раствор из генератора поступает в межтрубное пространство регенеративного теплообменника, где охлаждается слабым раствором и далее направляется на орошение абсорбера.

С помощью насоса слабый раствор из абсорбера через теплообменник растворов подаётся в генератор, где в результате нагрева происходит процесс десорбции – разделение раствора с выделением водяного пара.

Образующийся в генераторе водяной пар поступает в конденсатор, где конденсируется на внешней поверхности теплообменных труб. В конденсаторе за счёт охлаждения водой происходит сжижение водяного пара и конденсат пара (хладагент) через регулирующий вентиль (гидрозатвор) поступает в испаритель. Теплота конденсации водяного пара отводится охлаждающей водой, протекающей через трубы конденсатора.

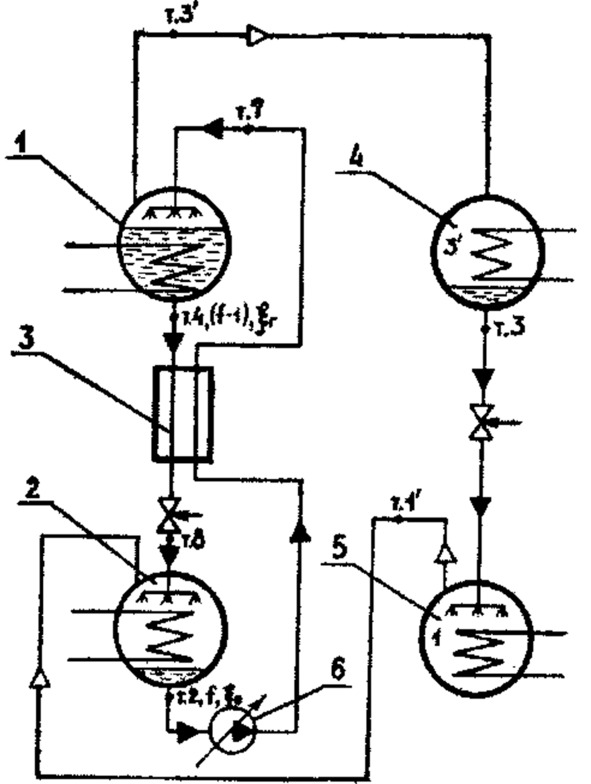

Схема абсорбционной бромистолитиевой холодильной машины.

1 – генератор; 2 – абсорбер; 3 – теплообменник; 4 – конденсатор; 5 – испаритель; 6 – насос.

При снижении давления из распылённого потока воды в испарителе происходит испарение части её массы, за счёт чего охлаждается остальная часть, которая, в свою очередь, охлаждает промежуточный хладоноситель.

Отличительные особенности рабочей схемы от теоретической заключаются в следующем:

– в рабочей схеме и действительном цикле учитывается влияние глубокого вакуума, который устанавливается в аппаратах; глубокий вакуум усиливает влияние гидростатического давления столба жидкости, характерного для аппаратов затопленного типа; давление кипения и абсорбции при этом переменны по высоте аппарата, в связи с чем наблюдается недовыпаривание в генераторе и недонасыщение раствора в абсорбере;

– получение холодильного действия при использовании в качестве холодильного агента воды связано с большими объёмами пара, переходящего из одного аппарата в другой, что обуславливает большие потери давления на преодоление гидравлического сопротивления соединяющих трубопроводов;

– в действительной холодильной машине наблюдаются потери тепла в окружающую среду.

Перечисленные выше отличительные особенности определяют конструктивное решение рабочей схемы бромистолитиевой абсорбционной холодильной машины.

Рабочая схема абсорбционной бромистолитиевой холодильной машины с аппаратами затопленного типа.

1 – генератор-конденсатор; 2 – испаритель-абсорбер; 3 – теплообменник растворов; 4, 5, 6 – насосы.

Для уменьшения влияния гидравлического сопротивления соединительных трубопроводов аппараты холодильной машины попарно объединены в одном корпусе: генератор с конденсатором, абсорбер с испарителем.

При кипении раствора в генераторе влияние гидростатического давления столба жидкости сохраняется, поэтому наблюдается недовыпаривание.

Наличие конечной скорости абсорбции, ограничения поверхности и времени контакта фаз в абсорбере обуславливают недонасыщение.

Предельное значение концентрации крепкого раствора – 64%. При бóльших значениях концентрации начинается кристаллизация бромистого лития.

Абсорбционная холодильная машина представляет собой сложную термодинамическую систему, состоящую из контуров раствора и хладагента.

Наиболее сложным является контур раствора. В АБХМ этот контур состоит из абсорбера, рекуперативного теплообменника и генератора.

В ряде абсорбционных бромистолитиевых машин, разработанных ВНИИ Холодмаш, применены совмещённые абсорбер и генератор.

В холодильной машине АБХМ-6000 использованы совмещённый генератор и раздельный абсорбер на базе кожухотрубных аппаратов.

При образовании циклов из раздельных процессов для их осуществления можно применить более эффективные пластинчатые теплообменные аппараты с меньшими массогабаритными показателями, чем у кожухотрубных.

Холодильная машина АБХМ-П-10 ООО «ОКБ Теплосибмаш» с паровым обогревом имеет компактную моноблочную конструкцию. Теплообменные поверхности аппаратов выполнены в виде горизонтальных пучков тонкостенных труб. Теплообменные трубы выполняются из нержавеющих сталей или медно-никелевых сплавов. Каплеотделители, оросительные устройства изготавливаются из нержавеющих сталей. Материал корпусных элементов – качественная углеродистая сталь.

Паровая турбина. Конструктивные формы паровых турбин представляют большей частью смешанные системы; они проектируются со стороны высокого давления как парциальные активные турбины с дисковыми рабочими колёсами, лопатками, одной или многими ступенями давления и двумя (реже тремя) ступенями скорости в каждой ступени давления; со стороны низкого давления – как четырёхступенчатые реактивные турбины или как полные активные турбины со многими ступенями давления (без ступеней скорости).