Полная версия

Турбовозы. История, теория, конструкция

Эдиссона Common Wealth Edisson Company в Чикаго.

Основные размеры главных частей котла следующие:

поверхности нагрева:

– котла – 1463 м2;

– перегревателя свежего пара – 197 м2;

– перегревателя промежуточного пара – 307 м2;

– подогревателя воды – 858 м2;

– часовая паропроизводительность котла – 45000 кг;

трубы котла:

– внутренний диаметр – 50,8 мм;

– длина – 4500 мм;

сборник пара:

– наружный диаметр – 1220 мм;

– толщина стенок – 102 мм;

водяные камеры:

– толщина продольных стенок – 31,75 мм;

– толщина боковых стенок – 15,9 мм;

трубы подогревателя воды:

– внутренний диамметр – 50,4 мм;

– длина – 6100 мм;

общая площадь котла – 8,5×11,1 м2.

Данные котла для силовой станции в Уэймуте Эдиссоновского Общества электрического освещения в Бостоне:

поверхность нагрева – 1570 м2;

часовая паропроизводительность – 90000 кг;

температура перегрева пара – 370°C;

давление промежуточного пара — 26,5 ат.

Котёл Бабкок-Вилькокс для силовой станции в Уэймуте Эдиссоновского Общества электрического освещения в Бостоне.

Таким образом, производительность этих котлов на 1 м2 поверхности нагрева равна около 30 кг/ч.

4 декабря 1924 г. на Делавар-Гудзонской ж. д. (США) состоялась приёмка нового паровоза типа 1—4—0 оригинальной конструкции.

Паровоз был принят и назван «Гораций Аллен». Он построен по проекту И. Е. Мульфелд, инженера-конструктора этой дороги на заводе Американской Паровозостроительной Компании.

Котёл «Горация Аллена» сильно отличается от обычных.

Он состоит из одного среднего котла, диаметром 1680 мм, двух нижних котлов диаметром по 508 мм и двух верхних диаметром 762 мм. Паровое пространство только в верхних котлах.

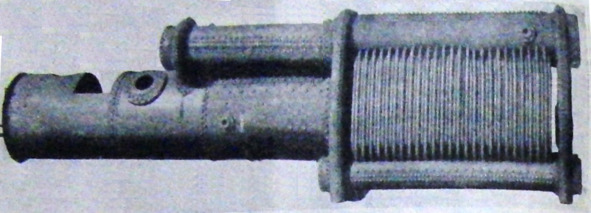

Наружный вид котла паровоза «Горация Аллена».

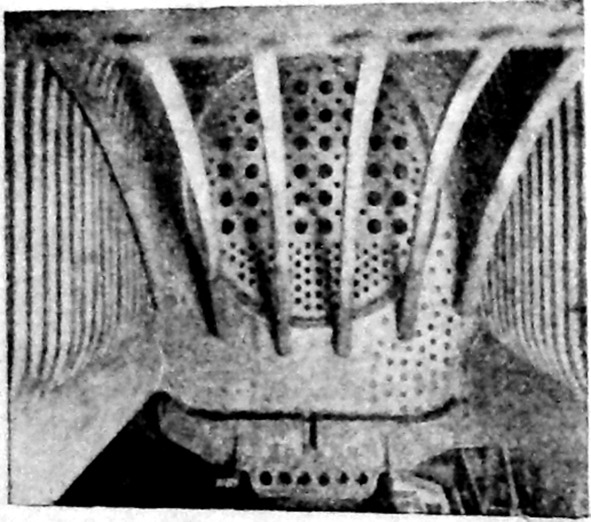

Вид внутрь огневой коробки.

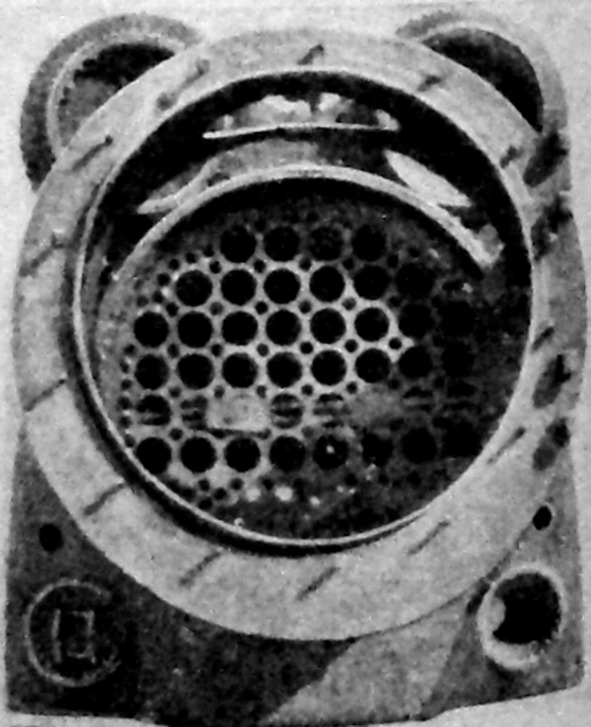

Вид котла со стороны дымовой коробки.

Все котлы соединены между собой двумя водяными камерами, составляющими переднюю и заднюю стенку огневой коробки. Эти камеры состоят из двух частей, прикреплённых на фланцах друг к другу и приделанных внизу к отливке основания. Сквозь камеры проходят верхний и нижний котлы, в которых на местах присоединения вырезаны отверстия. Кроме этого, к передней камере приклёпаны с одной стороны листы стенок среднего котла, а с другой стороны – трубная стенка этого котла с дымогарными трубами. В задней камере имеется отверстие для топочной дверки. В задних днищах верхних и нижних котлов имеются лазы. Верхние котлы с паровым пространством длиннее нижних; они вытянуты вдоль среднего котла на 3376 мм и на переднем котле имеют утолщение, с помощью которого они сообщаются со средним котлом. Чтобы сделать это сообщение ещё лучше, между верхними котлами установлены четыре трубы, соединяющие средний котёл с верхними.

Верхние котлы соединяются с нижними с помощью 306 трубок (102 диаметром 21/2 дюйма и 204 диаметром 2 дюйма), которые одновременно составляют боковые стенки огневой коробки. Этим достигаются большая поверхность нагрева огневой коробки и жёсткость всей конструкции.

Чтобы увеличить ещё больше поверхность нагрева огневой коробки, под верхними котлами установлены десять трехдюймовых труб, соединяющих переднюю и заднюю водяные камеры. Кроме того, эти камеры соединены между собою шестью 31/2-дюймовыми трубами, идущими вдоль свода.

Свод топки идёт непрерывно от низа трубной стенки до задней водяной камеры, выше топочной дверки, и делит огневую коробку на две части. Пламя и горячие газы идут направо и налево сквозь ряды водяных трубок, затем поворачивают и снова проходят мимо трубок в пространство над сводом, а оттуда в дымогарные трубы.

Пар собирается в передних частях верхних котлов. У наивысшей производящей этих котлов подвешена паросборная труба, в верхней части которой просверлено несколько рядов полдюймовых дыр. Пар, таким образом, собирается над большим зеркалом испарения и почти не увлекает с собой воду.

По паросборной трубе пар выходит из верхнего котла и через тройник попадает в водоотделитель системы Sanford Riley, установленный между верхними котлами.

Этот водоотделитель центробежного типа; пар пропускается по горизонтальной спирали, где вода выделяется и собирается на дне отливки; отсюда она снова попадает в котёл.

Описанная паросборная труба дала столь хорошие результаты, что водоотделителю почти нечего было делать; был даже поднят вопрос, нужен ли он вообще. Калометрическое исследование установило, что максимальная влажность пара в результате действияя паропроводной трубы и водоотделителя не превышала 2—3%.

К переднему фланцу водоотделителя привинчен болтами регулятор. Из регулятора пар попадает в камеру перегревателя, расположенную над дымовой коробкой.

Все болты перегревательных элементов имеют гайки наверху камеры, где их можно подтягивать, не открывая дверец дымовой коробки. В перегревателе 42 элемента, и каждый состоит из одной петли. Трубка элемента по выходе из камеры насыщенного пара завёрнута спиралью вокруг кольцеобразной трубы и вместе с ней заварена в стальную отливку, расположенную на 300 мм позади трубы паровоза. Движение пара по спирали прижимает всю влагу его к стенкам, чем достигается лучшая теплопередача. Этим также уравновешиваются напряжения расширения в соединениях кольцеобразной трубы. По этой трубе пропускается пар, который предохраняет от перегрева, когда регулятор закрыт. Из камеры перегревателя перегретый пар по паровпускной трубе попадает в цилиндр высокого давления.

Много внимания было обращено на уменьшение сопротивления в паропроводе. Паропроводная труба до регулятора имеет 81/2 дюйма в диаметре. (Лишь выходной фланец водоотделителя имеет диаметр 8 дюймов). От регулятора до камеры нагревателя 71/2-дюймовый проход, и тот же размер удержан до цилиндра высокого давления. Ресиверная труба имеет 10 дюймов в диаметре.

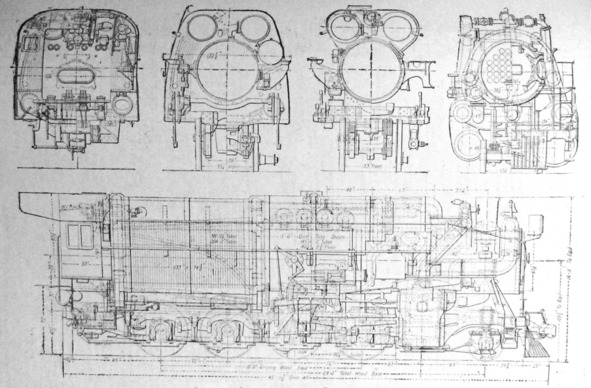

Котёл паровоза «Горация Аллена» в разрезах.

Основные данные котла:

тип – комбинированный водо- и огнетрубный;

давление пара – 22 ат;

род топлива – смесь жидкого и антрацита;

внутренний диаметр передней части среднего котла —

1546 мм;

огневая коробка, длина и ширина – 3480 × 1875 мм;

трубы вдоль свода, число и диаметр – 6 по 90 мм;

дымогарные трубы, число и диаметр – 145 по 50 мм;

жаровые трубы, число и диаметр – 42 по 137 мм;

длина – 4572 мм;

поверхность решётки – 6633 м2;

поверхности нагрева:

– огневой коробки – 104,42 м2;

– труб свода – 5,85 м2;

– дымогарных труб – 105,16 м2;

– жаровых труб – 81,85 м2;

итого поверхность нагрева парообразования – 297,28 м2;

перегреватель – 53,79 м2;

всего парообразования и перегревателя – 351,07 м2.

Завод Baldwin в Америке выпустил в 1926 г. свой шестидесятитысячный паровоз, представляющий интерес рядом конструктивных ообенностей. Этот юбилейный паровоз типа 2—5—1, предназначенный для товарных поездов, рассчитан на давление пара 24,6 ат, вследствие чего недостаточно надёжная при повышенных давлениях пара топка обычного типа с плоскими стенками и болтовыми связями заменена в нём водотрубной.

В устройстве цилиндрической части котла нет никаких особенностей. Котёл состоит из трёх барабанов, склёпанных из железа толщиной 33,3, 35 и 38 мм. Третий барабан конический, так что диаметр цилиндрической части котла с 2134 мм в переднем его конце увеличивается до 2388 мм в заднем. Котёл снабжён 206 дымогарными трубами диаметром 57,3 мм и 50 жаровыми трубами диаметром 140 мм, длина этих труб 7010 мм.

Остов топки состоит из двух цилиндрических клёпаных труб диаметром 660 мм, образующих потолок огневой коробки, кольцевого полого резервуара (грязевое кольцо, составляющее нижнюю обвязку топки, и 96 труб диаметром 102 мм, соединяющих потолочные трубы с грязевым кольцом и образующих боковые стенки топки, по 48 труб с каждой стороны).

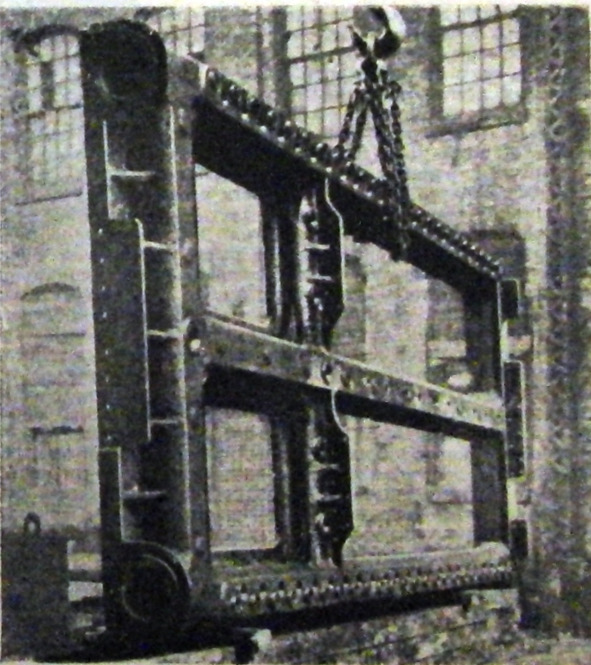

Остов водотрубной топки.

Хорошо видны концевые отверстия потолочных труб, закрываемые съёмными крышками и служащие для промывки боковых труб топки.

Потолочные трубы, расположенные одна от другой на расстояини 787 мм между их центрами, имеют полную длину 7162 мм. Они пропущены через заднюю решётку в цилиндрическую часть котла, где продолжены на длину 1670 мм и доведены до начала третьего барабана, с которым, благодаря его конусности, приходили в соприкосновение и приклёпывались в верхней его части.

Такое закрепление потолочных труб противодействует выпучиванию под давлением пара верхней части решётки. Кроме того, для уравновешивания давления пара на задние запорные крышки потолочных труб, передние концы их притянуты длинными анкерными болтами к передней решётке котла.

Полое, отлитое из стали, грязевое кольцо длиной 5537 мм и шириной 2565 мм состоит из трубчатого резервуара, по всему его периметру снабженного ещё двумя сообщающимися трубами – одной продольной по середине и одной поперечной, проходящей на расстоянии 1629 мм от переднего конца топки. Кроме боковых сторон грязевого кольца с потолочными трубами связаны задняя поперечная труба четырьмя 102 мм трубами и средняя поперечная труба кольца – пятью также 102 мм наклонными трубами. Эти последние пять труб служат для поддержания поперечной стенки и свода из огнеупорного материала, разделяющих топку на две камеры.

Грязевое кольцо.

С цилидрической частью котла грязевое кольцо соединено двумя изогнутыми трубами диаметром 229 мм. Все вертикальные трубы в местах соединения с грязевым кольцом развальцованы, а в соединениях с потолочнымн резервуарами, кроме того, ещё и приварены.

С наружной стороны трубчатые боковые стенки огневой коробки обмурованы огнеупорным кирпичём, облицованы плитками и покрыты обшивкой. В потолке топки пространство междy двумя водяными трубами также заполнено огнеупорным материалом.

Обмуровка топки.

Высота топки от верха грязевого кольца до центров потолочных труб 1981 мм, объём топки 19,35 м3, площадь колосниковой решётки 7,66 м2. Длина топки 5067 мм, ширина 2438 мм. Длина колосниковой решётки З511 мм, ширина 2184 мм. Поверхности нагрева: огневой коробки – 69,21 м2; жаровых труб – 152,78 м2; дымогарных труб – 257,77 м2. Площадь перегревателя 126,10 м2.

Усовершенствования в области паровозов направлены на улучшение в них использования тепла, что может быть достигнуто путём повышения давления пара, примерно, до 60 ат (против 14—16 ат).

Для достижения этой цели заводом Henschel в 1925 г. построен паровоз 2—3—0 с котлом двойного давления, причём топка служила в качестве котла высокого давления на 60 ат, с промежуточным подогревом, цилиндрическая часть котла исполнена обычной конструкции на рабочее давление 14 ат.

Топка построена из водяных труб, которые входят своими нижними концами в водяную камеру у обвязочной рамы, а верхними концами – в маленький паросборник. Пар, образующийся в водяных трубках, попадает по восходящим водяным трубкам из паросборника в нагревательные змеевики, которые укреплены вверху котла высокого давления. Здесь пар (с давлением 70—85 ат) отдаёт свою теплоту парообразования питательной воде в котле высокого давления и ниспадает по наружным трубкам как конденсат снова в камеру топочной рамы.

Этим достигается отсутствие накипи в трубчатом котле.

Цилиндрическая часть котла (с рабочим давлением 14 ат) обычной формы.

Пар из котла высокого давления (60 ат) поступает через регулятор высокого давления к перегревателю обычного типа, который расположен в нижней части жаровых труб. Оттуда пар поступает в цилиндр высокого давления внутри рамы. Пар, образующийся в цилиндрической части котла, устремляется также через регулятор в паровом колпаке в перегревательные трубки, которые помещены в верхней части жаровых труб. На пути из коробки пароперегревателя к обоим наружным цилиндрам низкого давлении высоко перегретый пар низкого давления смешивается с паром из цилиндра высокого давления, благодаря этому средняя температура пара, входящего в цилиндры низкого давления, составляет 300—330°С. По окончании рабочего процесса пар из цилиндров низкого давления выходит в трубу через конус.

Для питания котла низкого давления служит насос с подогревателем. В качестве резерва служит обыкновенный инжектор. Котёл высокого давления снабжается водой из котла низкого давления помощью насоса.

Далее имеется также инжектор для котла высокого давления, чтобы питать его из тендера.

Огневая поверхность нагрева топки 19,7 м2; труб – 122,0 м2; полная поверхность нагрева котла 141,7 м2; поверхность перегревателя 90,5 м2.

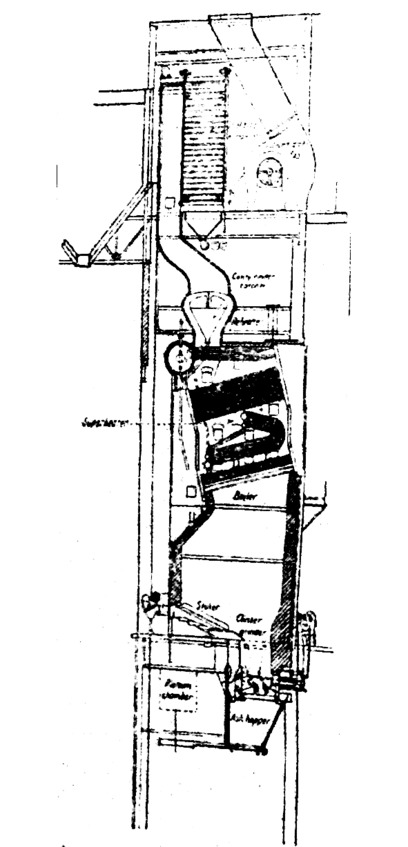

Общество Siemens-Schuckertwerke, заинтересованное в патентах Бензона, решило поставить у себя котёл производительностью 10000 кг пара в час и турбину с рабочим давлением пара 100 ат. Старый котёл Борзига с наклонными трубами на 13 ат давления, имеющими 305 м2 поверхности нагрева, был поднят и под ним был установлен котёл Бензона. Это имело целью выяснить возможность применении котла Борзига в виде подогревателя воды и дать возможность использования наличных котлов низкого давления при переходе на пар высокого давления.

Котел Бензона состоит на горизонтальных змеевиков, составленных из коротких, прямых труб диаметром 20/32 мм, соединённых между собой дугообразными трубами, сваренными с ними внахлестку. Котёл поверхносью нагрева 216 м2 разделён на три секции: испаритель и два перегревателя. Испаритель расположен над самой топкой; в нём вода нагревается до 370—380°C, смотря по нагрузке котла. Получаемая сильно перегретая вола или слабо перегретый пар критического давления поступает в верхний перегреватель. Из него перегретый до 400°C пар критического давления поступает в редукционный клапан, в котором давление снижается до 100 ат, после чего пар вновь перегревается до 400°C в нижнем перегревателе, в таком виде он поступает в турбину. Таким образом, в этом котле нарушен принцип противотока.

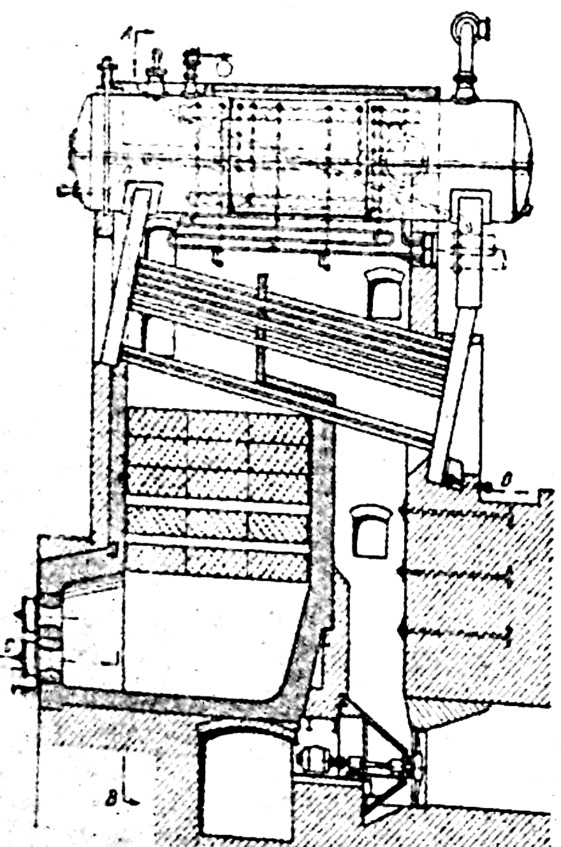

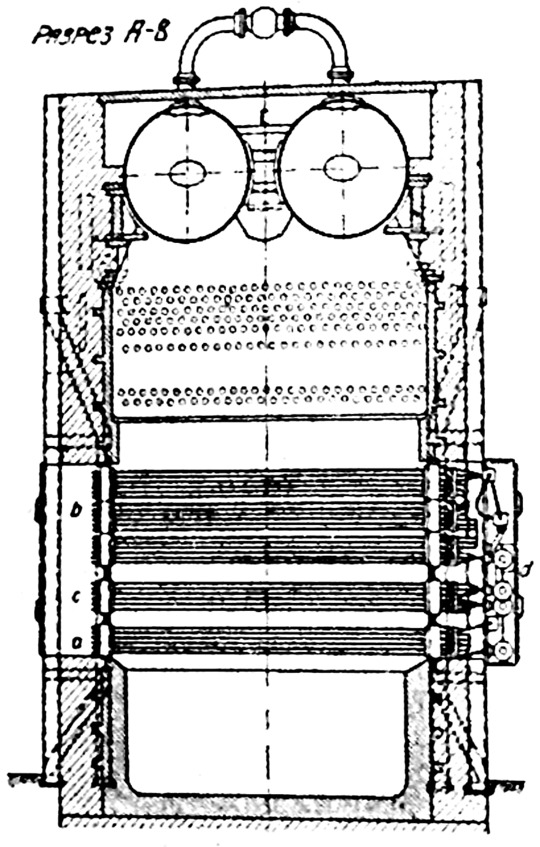

Котёл Бензона на 10000 кг пара.

Котёл Бензона на 10000 кг пара. Разрез A – B.

a – испаритель; b – верхний перегреватель; c – нижний перегреватель; d – перепускные клапаны.

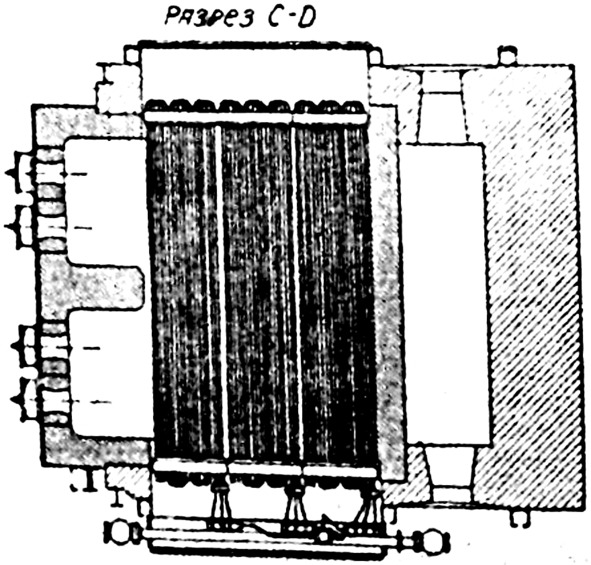

Котёл Бензона на 10000 кг пара. Разрез C – D.

Секции испарителя и нижнего перегревателя занимают по 1/5, а верхнего перегревателя – 2/5 общей поверхности нагрева. Для простоты все три секции состоят из 15 одинаковых змеевиков, составленных, в свою очередь, каждый из трёх отдельных витков, расположенных так, что их впускные и выпускные фланцы находятся друг над другом. Витки эти соединяются между собой последовательно, а в каждой секции отдельные змеевики соединяются параллельно с помощью труб, имеющих внутренний диамиаметр 70 мм с ввинченными и вваренными штуцерами 20 мм внутреннего диаметра. Так как в секциях испарителя и нижнего перегревателя по три, а в секции верхнего перегревателя девять змеевиков, то для прохода воды и пара служат в секциях испарителя и нижнего перегревателя по три, а в секции верхнего перегревателя девять труб.

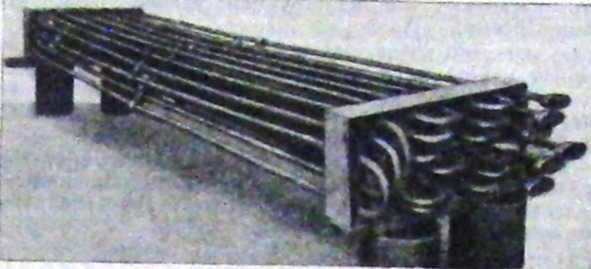

Змеевик для котла Бензона.

Котёл Бензона с 15 змеевиками.

Все отдельные змеевики лежат свободно в железных подставках, поэтому они могут свободно расширяться. Фланцы свободно навинчиваются на трубы и свинчиваются длинными болтами с пружинными подкладками под гайками; подкладки эти должны сохранять упругость до 450°C.

Благодаря этой конструкции получается абсолютная плотность соединений труб, несмотря на сильные колебания температуры.

Арматура котла состоит из двух створных клапанов на питательной и паровыпускной трубах, двух предохранительных клапанов на 100 и 230 ат и двух перепускных клапанов для обеспечения одинаковых давлений в секциях испарителя и верхнего перегревателя. Один из них ручной, а другой – автоматический.

Питательный насос высокого давления трёхскальчатый, работает от электромотора постоянного тока. Все три скалки работают параллельно, подавая воду пол давлением 235 ат. Вода поступает в насос из котла Борзига при температуре 180—190°C.

Для непрерывного наблюдения над работой установки имеются следующие приспособления:

1) на питательных трубах обоих котлов Бензона и Борзига поставлены водомеры Вентури;

2) на паропроводе к турбине парометр Вентури;

3) в разных концах котла включены медно-константановые термоэлементы и места эти соединены с манометрами;

4) отдельные ступени турбины соединены с манометрами.

Профессор Леффлер создал совершенно новый тип котлов высокого давления, резко отличающийся от существующих. Котлы Бензона тоже резко отличаются от остальных систем, но в них сохранена основная черта всех паровых котлов: передача тепла пару происходит главным образом в самом котле, а перегреватель и подогреватель воды играют второстепенную роль. Между тем, в котлах Леффлера передача теплоты происходит исключительно в перегревателе и подогревателе воды, а испаритель вынесен из сферы огня, и испарение производится в нём перегретым паром. Как видно из схематического чертежа, перегретый пар частью отводится в общий паропровод, частью поступает в испаритель, где он, проходя через воду, отдает ей свою теплоту перегрева и происходит парообразование; пар проходит через небольшой слой воды, всего в несколько сантиметров, отчего остаётся сухим. Если давление пара 120 ат, а температура перегрева 450°С то теплота перегрева равна 125 кал/кг; если, поэтому, вода подогревается до кипения, то 1 кг перегретого пара может испарить 0,4 кг воды, так как при 120 ат теплота испарения равна 300 кал/кг. Для получения 1 кг рабочего пара нужно прогонять чрез перегреватель 3,5 кг насыщенного пара или, другими словами, из 3,5 кг перегретого пара приходится 2,5 кг отводить обратно в испаритель. Для растопки берут пар из общего паропровода или из специального котла, при этом не требуется пар рабочего давления, а достаточно установить в испарителе любое давление и, действительно, в пробном котле растопка производилась паром в 12 ат, после чего начинался перегрев пара.

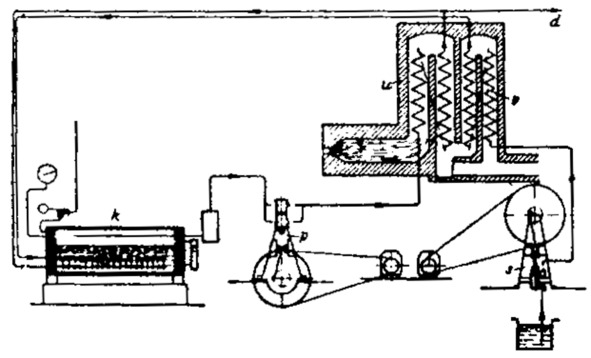

Схематический чертёж котла Леффлера.

Котёл состоит из испарителя k, перегревателя пара и, подогревателя воды v и двух насосов s и p. Питательный насос s нагнетает воду через подогреватель в нижнюю часть испарителя. Давление в испарителе всегда несколько ниже, чем в перегревателе, а потому приходится перекачивать пар в последний насосом p.

На Венском паровозостроительном заводе во Флорисдорфе был установлен небольшой пробный котёл производительностью 300 кг пара в час. Давление пара 100—120 ат, а температура перегрева 450—500°C, но временами доходила до 600°C. Из финансовых соображений при котле не установлен двигатель высокого давления, а пар отводился в общий паропровод силовой станции завода, работающей с давлением 12 ат. Скорость насоса для перекачки пара в перегреватель может регулироваться в широких пределах до 230 об/мин в зависимости от изменения нагрузки котла. Испаритель изготовлен по проекту Леффлера в Дюссельдорфе из мартеновской стали по совершенно новому способу; он состоит из тянутой трубы с ввинченными плоскими днищами. Так как испаритель не зависит от топки, то он может быть поставлен в любом месте и не требует высоких подмосток. Во Флорисдорфе он установлен на уровне пола. Испаритель, насос и паропровод тщательно покрыты стеклянной ватой и обмазаны. Топка нефтяная – для возможности точного учёта расхода топлива. Стенки дымоходов вдоль перегревателя сделаны из толстых шамотных плит для лучшего отражения теплоты.

Котёл пущен в ход в декабре 1924 г., а затем подвергся тщательным испытаниям, работая регулярно по 6—9 часов в день. При этом не оказалось никаких затруднений. Трубки перегревателя оказались совершенно чистые, без накипи, а равно не было деформации перегревателя, хотя котёл ежедневно останавливался и перегреватель успевал за ночь остыть. Растопка производилась паром (с давлением 12 ат) из общего паропровода, а дальнейшая растопка до полного рабочего давления длилась 1,5 ч.

Достоинства этой системы парогенерации проверены в многолетней эксплуатационной практике в стационарной силовой установке в Вене (Австрия) и Витковицах (Германия), что и явилось побудительным мотивом к использованию её в качестве локомотивной установки.

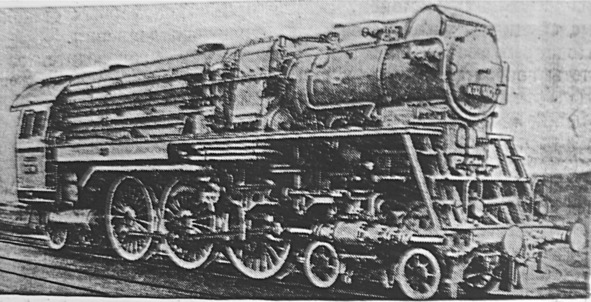

В 1936 г. в Германии на заводе Schwartzkopf с котлом этой системы построен трёхцилиндровый паровоз двойного давления (120 и 15 ат) типа 2—3—1. Это первый опыт применения котлов Леффлера в локомотивостроении. До этого паровозы с системой такого типа не строились.

Внешний вид паровоза Schwartzkopf – Леффлера. Фото из книги Ф. Я. Славгородского.

Особенностью системы являются, во-первых, генерация пара в бестопочном котле – так называемом котле-испарителе и, во-вторых, принудительная циркуляция пара высокого давления по двум параллельным замкнутым контурам.

Установка состоит из

– котла-испарителя высокого давления;

Котёл-испаритель со снятой крышкой лаза. Фото из книги

Ф. Я. Славгородского.

– топочной камеры, образуемой так называемой первой системой пароперегревательных трубок небольшого диаметра, присоединённых к горизонтальным коллекторам, располагаемым по обеим сторонам топки; в этой системе происходит первая стадия перегрева;

– второй системы такого же диаметра пароперегревательных трубок, устанавливаемой впереди первой и последовательно с ней соединённой; в ней происходит вторая стадия перегрева пара;

– промежуточного пароперегревателя низкого давления – 15,5 ат;

– водоподогревателя высокого давления;

– воздухоподогревателя, обеспечивающего подогрев поступающего в топку воздуха до 150°C;

– котла-теплобменника, в котором происходит подогрев поступающей из тендера воды, а также генерация пара низкого давления за счёт использования теплоты отработавшего пара высокого давления;

– водопитательных и пароциркуляционных насосов;

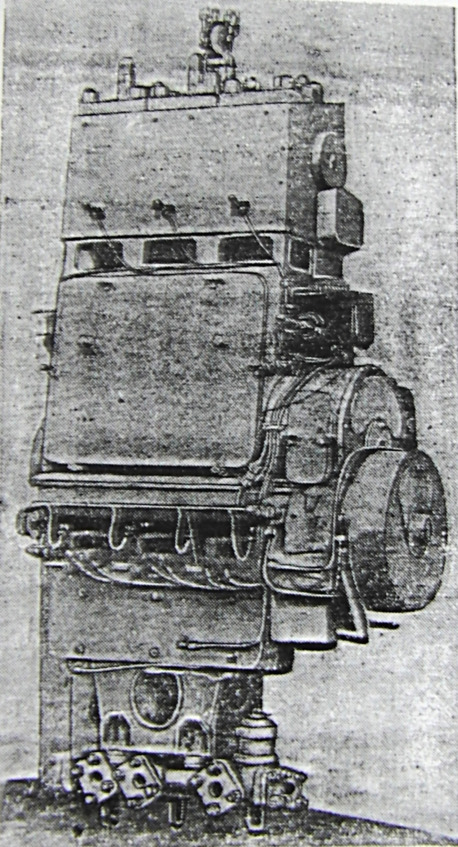

Паровой циркуляционный насос. Фото из книги Ф. Я. Славгородского.

– прочего оборудования и аппаратуры (маслоотделителя, пеноотделителя, турбогенератора и т. д.).

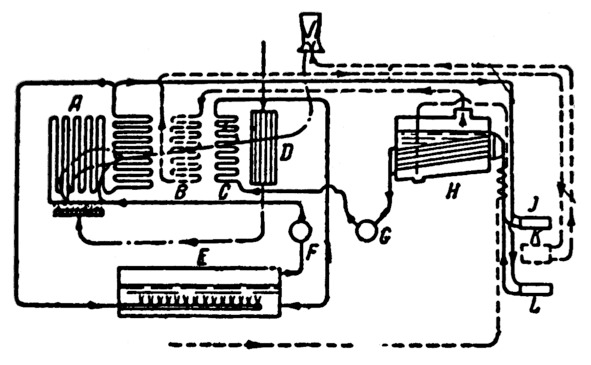

Принципиальная схема паровозной котельной установки

системы Леффлера. Фото из книги Ф. Я. Славгородского.

Генерируемый в котле-испарителе Е пар давлением 120 am нагнетается насосом F в трубчатую пароперегревательную систему A, омываемую топочными газами. Перегревшись здесь до температуры примерно 500°С, пар уходит далее и разветвляется – частично (примерно 25%) идёт в цилиндры высокого давления J, L , а остальная часть – в котёл-испаритель. Отработав в цилиндрах высокого давления, пар под давлением примерно 18 am проходит через маслоотделитель и поступает в трубчатую систему котла-теплообменника H. Отдав свою теплоту воде котла-теплообменника (которая превращается в пар давлением 15,5 am), пар конденсируется, после чего стекает в коллектор и питательным насосом G подаётся в котёл-испаритель, предварительно пройдя через водоподогреватель высокого давления С. Ответвившаяся часть пара (примерно 75%) поступает в воду котла-испарителя (через погружённую трубку с отверстиями) и отдаёт своё тепло на её испарение при давлении 120 am. Этот пар перекачивается циркуляционным насосом F вновь в пароперегревательную систему, и цикл повторяется снова. Потеря воды от утечек в контуре высокого давления пополняется за счёт воды из котла-теплообменника при помощи перепускного насоса. Генерируемый в котле-теплобменнике пар под давлением 15,5 am идёт в перегреватель B, перегревается там за счёт топочных газов (омывающих последовательно пароперегреватель высокого давления А, перегреватель В, водоподогреватель высокого давления С и воздухоподогреватель D) до температуры 300°С, проходит в цилиндр низкого давления К и, отработав, уходит через конус в атмосферу, создавая тягу в топочном пространстве.