Полная версия

Альтернативная чистка трубопроводов

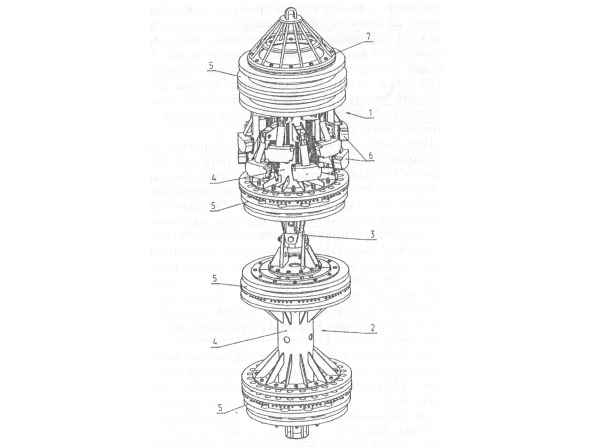

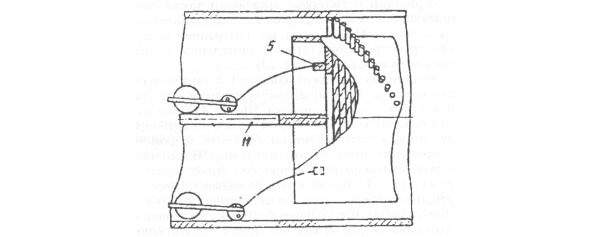

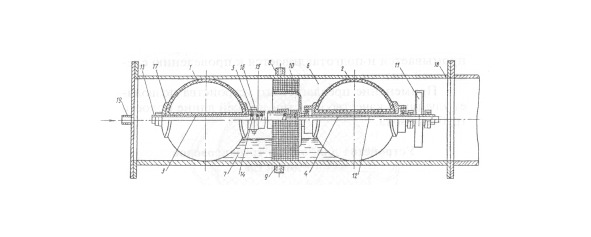

Рис. 20. Общий вид двухсекционного очистного устройства повышенной эффективности, где 1 – головная секция; 2 – хвостовая секция; 3 – карданный шарнир; 4- полый корпус; 5 – блоки из очистных дисков; 6 – очистной узел; 7 – бампер.

Помещенное в очищаемый трубопровод устройство движется вместе с потоком перекачиваемого продукта. Очистка отложений осуществляется дисками, входящими в состав блоков 5 на головной (1) и хвостовой (2) секциях устройства. Твердые отложения дробятся и удаляются посредством очистного узла 6. Использование второй секции позволяет значительно повысить эффективность очистки внутренней поверхности трубопровода, что снижает количество пропусков устройства через трубопровод и сокращает сроки проведения очистных работ. Кроме того, использование дополнительной секции способствует более надежному преодолению устройством трубопроводной арматуры.

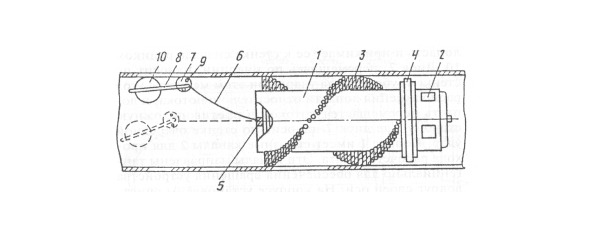

Для увеличения дальности обнаружения места нахождения устройства в очищаемом трубопроводе, Вершинин и Негердус [14] предлагают использовать массивный диск 7, прикрепленный посредством полосы 6 из пружинящего материала к тыльной стенке устройства (Рис.21).

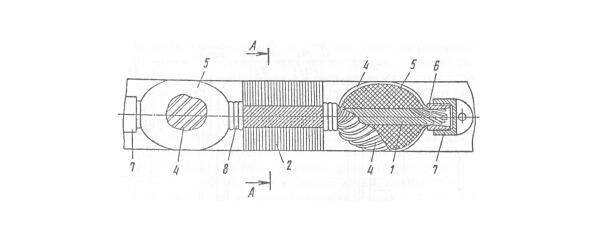

Рис. 21. Продольный разрез очистного устройства с шумовым сигнализатором, где 1 – корпус; 2 – сквозной канал; 3 – спиральная щетка; 4 – эластичный диск; 5 – тыльная стенка корпуса; 6 – полоса; 7 – массивный диск; 8 лопасть; 9 – штырь; 10 – ролик.

Рис. 22. Варианты исполнения шумового сигнализатора, где 5 – тыльная стойка корпуса очистного устройства; 11 – пластина для ограничения амплитуды качания сигнализатора.

Лопасть 8 закреплена на диске 7 шарнирно и имеет на конце ролик 10, диаметр которого больше диаметра диска 7. Поток рабочего агента, транспортируемого по трубопроводу, воздействует на лопасть и прижимает ее к стенке сначала роликом 10. Диск 7, перемещаясь по инерции, наносит по стенке трубопровода удар. При этом меняется угол расположения лопасти относительно потока, и лопасть перемещается потоком в противоположную сторону, где диск 7 наносит по стенке очередной удар. Корпус 1 имеет сквозные каналы 2 для прохода рабочего агента. Эти каналы направлены тангенциально для обеспечения вращения устройства вокруг своей оси. На корпусе установлены очистные элементы 3 и уплотняющая манжета 4. Таким образом решается задача по увеличению дальности обнаружения места нахождения устройства в трубопроводе.

Вершинин и Негердус предлагают также самовращающееся очистное устройство с дополнительными участками щеток для чистки внутренней поверхности трубопроводов [15] со значительным по толщине слоем отложений (Рис. 22). Данное устройство позволяет повысить производительность очистки и степень надежности работы устройства при очистке трубопроводов от значительного по толщине слоя отложений.

Агишев, Самматов и Муров предлагают устройство для очистки внутренней поверхности крутозагнутых участков трубопроводов [16] (Рис. 23, 24):

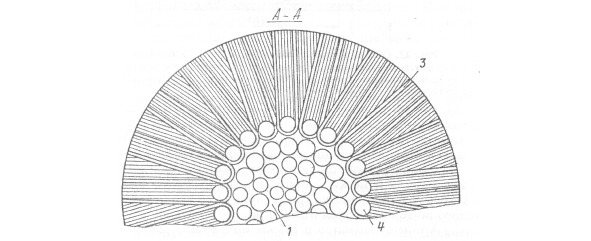

Рис. 23. Очистное устройство для прохождения крутозагнутых участков трубопровода, где 1 – общая ось в виде троса; 2 – щетка; 3 – щетинки; 4 – наружные пряди троса; 5 – уплотнительные манжеты; 6 – втулки; 7 – рамы; 8 – скрутка.

На общей оси в виде троса соосно размещены щетка 2 упругие шарообразные уплотнительные манжеты 5. Наружные пряди 4 троса 1 размещены спиралеобразно на поверхности манжет 5. При перемещении вдоль трубопровода потоком среды устройство поворачивается вокруг своей оси. Благодаря гибкости троса устройство проходит крутозагнутые участки трубопровода.

Использование предлагаемого устройства, по мнению авторов, позволят повысить эффективность очистки нефтепромысловых трубопроводов с гнутыми участками и крутыми поворотами.

Рис. 24. Сечение по А – А на Рис. 23, где 1 – трос; 3 – щетинки; 4 – наружные пряди троса.

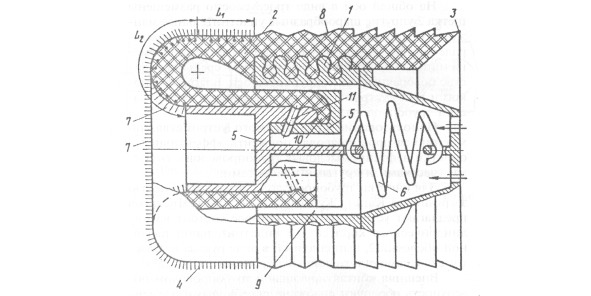

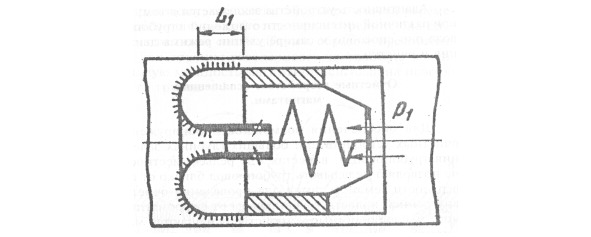

Для очистки трубопроводов с высокой степенью загрязнения Каган, Журавлев, Плюснин и Чистяков предлагают устройство [17], которое состоит из цилиндрического корпуса 1 и уплотнительной надувной оболочки 2, выполненной в виде рукава из эластомера с самоуплотняющейся кромкой 3 (Рис. 25).

Внешняя контактирующая с трубопроводом поверхность оболочки снабжена скребковыми элементами 4 в виде стальной щетки. Устройство помещают в очищаемый трубопровод и подают рабочую жидкость или газ, то есть создают за ним избыточное давление Р, под действием которого устройство перемещается, разрушая скребками 4 (участок L1) отложения на стенках трубопровода. В случае наличия более интенсивных отложений давление за устройством повышается, и оболочка 2, преодолевая сопротивление пружины 6, частично выворачивается, вводя в работу дополнительные скребки 7 (участок L2).

Рис. 25. Конструкция саморегулирующегося очистного устройства, где. 1 – цилиндрический корпус; 2 – надувная оболочка; уплотняющая кромка; 4 – скребковые элементы; 5 – стакан; 6 – пружина; 7 – дополнительные скребки; 8 – наружная часть оболочки; 9 – канал; 10 – рукав; 11 – сопла.

При очень высокой степени загрязнения, когда давления не хватает для перемещения устройства, происходит раздувание оболочки до полного выхода стакана 5. При этом открываются боковые отверстия (сопла) 11 (Рис. 26), и рабочая среда, вытесняясь из них, производит дополнительные гидромониторные разрушения отложений, что значительно повышает проходимость поршня по трубопроводу. После прохождения такого участка пружина 6 возвращает внутреннюю ветвь оболочки 10 в исходное положение, при этом происходит самоочистка скребков 7.

Рис. 26. Схема работы основных очистных элементов устройства.

Рис. 27. Схема работы всех очистных элементов (включая дополнительные).

Адаптивность устройства заключается в том, что при различной интенсивности отложений в трубопроводе оно способно к саморегуляции режима движения и очистки.

Очистные устройства, оснащенные магнитами

Для обеспечения возможности обнаружения очистных устройств при больших глубинах залегания трубопровода, в местах, где рельеф местности не позволяет укладывать трубопровод близко от поверхности земли, а также для проведения очистки внутренней полости трубопровода от ферромагнитного мусора очистные устройства оснащаются магнитами.

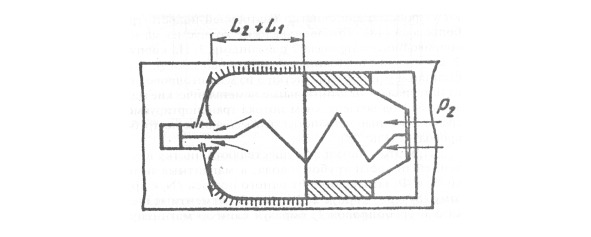

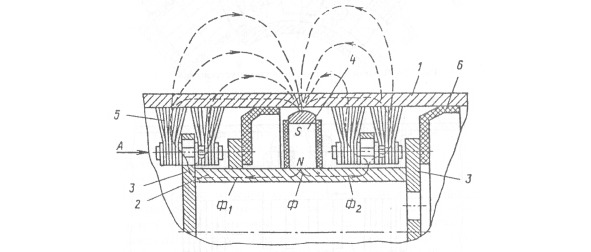

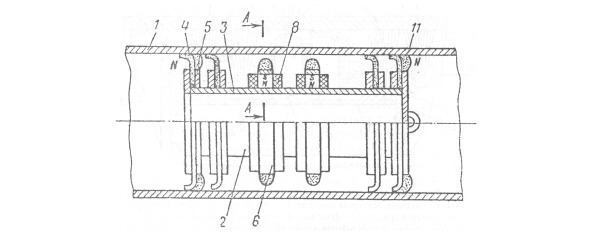

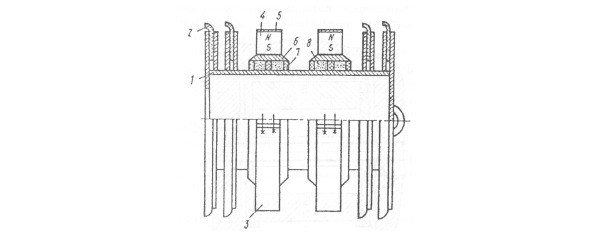

Так Кравцов, Грищенко и Федоренко предлагают устройство для очистки внутренней полости трубопровода [18], которое содержит корпус из магнитопроводного материала 2 с фланцами 3. На корпусе 2 закреплены постоянные магниты-датчики 4, а на фланцах 3 установлены щетки 5 из магнитопроводного материала и уплотнительные неметаллические манжеты 6. Под воздействием потока транспортируемой среды очистные устройства перемещаются по трубопроводу 1. (Рис. 28).

При этом щетки 5 осуществляют очистку внутренней полости трубопровода, а магнитные потоки Ф1 и Ф2 замыкаются от одного полюса / N / к другому / S / через корпус 2, фланцы 3, сегментные щетки 5 и трубопро- вод 1, образуя единую магнитную цепь, при износе щеток зазоры между поверхностью трубы 1 и щетками 5 не возникают. Это происходит потому, что щетки 5 по мере износа перемещаются по фланцу 3 от центра к середине благодаря магнитным силам. Таким образом предложенная конструкция обеспечивает постоянную максимальную мощность магнитного сигнала на поверхности грунта.

Рис. 28. Продольный разрез очистного устройства из магнитопроводных материалов, где 1 – трубопровод; 2 – магнитопроводный корпус; 3 – фланцы; 4 – постоянные магниты-датчики; 5 – щетки из магнитопроводного материала; 6 – уплотнительные манжеты.

Рис. 29. Фрагмент вида А очистного устройства.

Для сокращения времени поиска застрявшего очистного устройства Кравцов с соавторами [19] предлагают другое устройство для очистки внутренней полости трубопровода (Рис. 30).

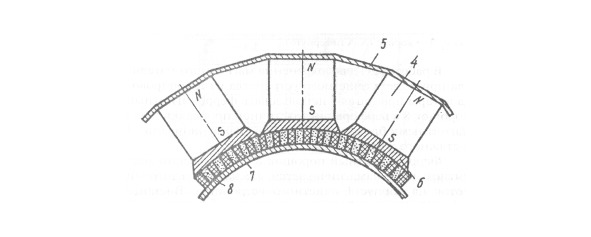

Рис. 30. Продольный разрез очистного устройства с дисперсным магнитопроводным материалом, где 1 – трубопровод; 2 – очистное устройство; 3 – корпус из магнитной стали; 4 – очистные элементы из эластичного материала; 5 – фланцы; 6 – кольцевые обоймы; 7 – магнитные блоки радиального намагничивания; 8, 9 – обкладки из немагнитного материала; 10 – хомут; 11 – дисперсный магнитопроводный материал.

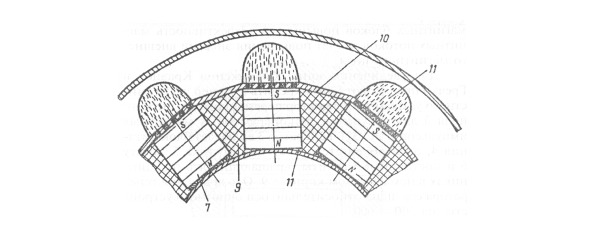

Рис. 31. Сечение А – А на Рис. 30.

Устройство содержит корпус 3 из магнитной стали, с очистными элементами 4 из эластичного материала, закрепленными между фланцами 5 из магнитной стали. На корпусе 3 закреплены кольцевые обоймы 6 из отдельных магнитных блоков 7 радиального намагничивания, снабженные обкладками 8 и 9 из немагнитного материала. Снаружи блоки стянуты хомутом 10 из немагнитного материала. На хомут нанесен дисперсный магнитопроводный материал 11, например, железная стружка. За счет нанесения на стяжной хомут дисперсного магнитного материала 11 уменьшается магнитный зазор между магнитами и трубопроводом, и внешнее магнитное поле усиливается.

Таким образом, использование снижающих потерю магнитной энергии конструктивных элементов позволяет сократить время поиска застрявшего очистного устройства. При этом при равном количестве магнитных блоков повышается эффективность магнитных потоков за счет повышения энергии внешнего магнитного поля.

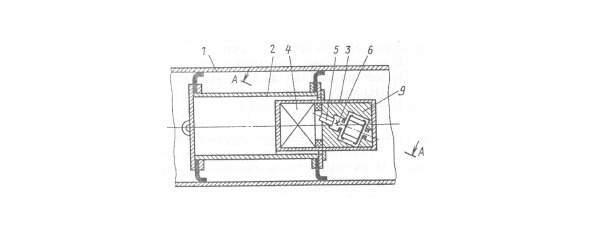

Для увеличения зоны обнаружения Кравцов и Гречко предлагают [20] закрепить в задней части очистного устройства генератор переменного магнитного поля 3 для излучения знакопеременных магнитных импульсов (Рис. 32). Генератор 3 включает блок питания 4, электродвигатель постоянного тока 5, муфту 6 и постоянные магниты, вращающиеся в подшипниках в немагнитном корпусе 9. Ось вращения генератора смещена относительно оси очистного устройства на 300 – 600.

При использовании предлагаемого очистного устройства ширина зоны приема сигналов переменного магнитного поля увеличивается с 3 до 6 метров перпендикулярно оси трубопровода, что сокращает время поиска устройства.

Рис. 32. Общий вид очистного устройства с генератором переменного магнитного поля, где 1 – трубопровод; 2 – очистное устройство; 3 – генераторпеременного магнитного поля; 4 – блок питания; 5 – электродвигатель; 6 – муфта; 9 – немагнитный корпус.

Рис. 33. Поперечный разрез генератора переменного магнитного поля, см. Рис. 32, где 7 – магнитный ротор; 8 – подшипники; 9 – корпус (А-А повернуто).

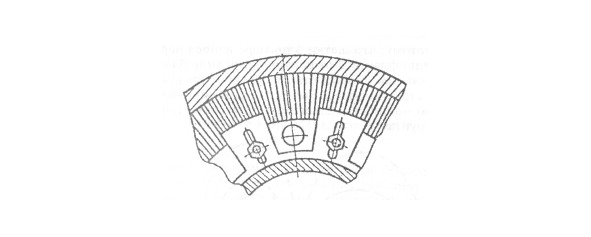

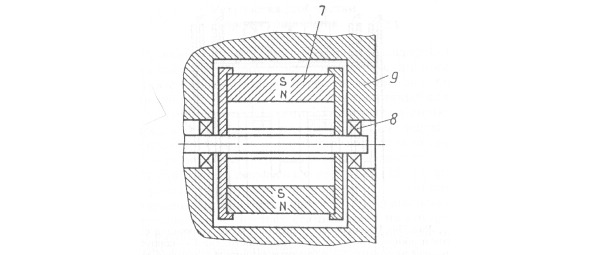

В работе [21] для сохранения магнитного материала при вылете очистного устройства из трубопровода авторы предлагают использовать ферромагнитный поро- шок 8 в перфорации эластичной прокладки 7 под магнитными блоками радиального намагничивания 4 и стяжного хомута 5. (Рис. 34, 35).

Ферромагнитный порошок 8 в статическом магнитном поле намагничивается, предавая магнитный поток на корпус 1 очистного устройства. Внешнее магнитное поле образуется через воздушные зазоры между фланцами очистных элементов 2 и трубопроводом – полюсом S и свободным полюсом N.

Рис. 34. Продольный разрез очистного устройства с магнитной обоймой повышенной надежности, где 1 – корпус; 2 – очистные элементы; 3 – магнитные датчики; 4 – магнитные блоки; 5 – стяжной хомут; 6 – магнитопровод; 7 – перфорированная прокладка; 8 – ферромагнитный порошок.

Рис. 35. Поперечное сечение магнитной обоймы, где 4 – магнитные блоки; 5 – стяжной хомут; 6 – магнитопровод; 7 – перфорированная прокладка; 8 – ферромагнитный порошок.

Устройства для чистки продуктопроводов

При перекачке вязких продуктов нефтепереработки продуктопроводами (масел, мазута и т. д.) после очистки скребками или щетками на внутренней поверхности продуктопровода остается граничный слой этих продуктов, очень прочно связанный со стенками продуктопровода, что при последующей перекачке, например, бензина или солярки обязательно приведет к загрязнению перекачиваемых продуктов.

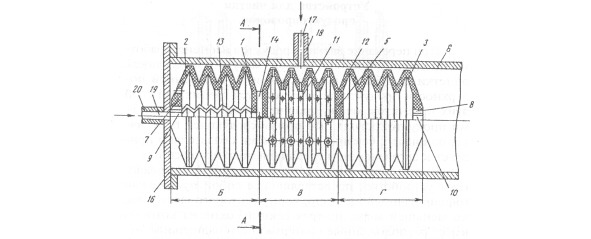

В этой связи Тимофеев с соавторами [22] предлагают устройство, представляющее собой пустотелый гофрированный цилиндр, корпус которого выполнен, по меньшей мере, из трех секций, одна из которых имеет расположенные по окружности радиальные отверстия для подачи моющего раствора (Рис. 36).

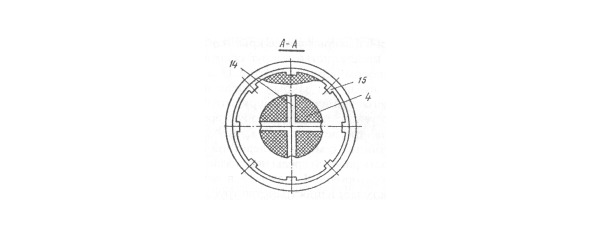

Устройство работает следующим образом: в случае перекачки очередного продукта (бензина, дизтоплива и так далее.) после перекачки вязких продуктов (мазута, масла и так далее) устройство помещают в камеру запуска 6 и закрывают ее крышкой 16. Полость секции «Б» и пространство вокруг секции заполняют моющим раствором через отверстие 17 в штуцере 18. Штуцер 20 в это время закрыт. После прекращения налива моющего раствора в камеру запуска через отверстие 19 в штуцере подают рабочую среду.

Устройство трогается с места, причем в момент трогания устройства с места, вследствие сжатия гофр секции «В». Часть рабочей среды через эластичную трубку 13, отвор перегородки 4, пазы 15 в выступах гофр секции «В» поступает в пространство трубы вокруг этой секции, а по отверстиям 11 в самую полость «В».

Рис. 36. Общий вид устройства для чистки продуктопроводов, где 1 – гофрированный цилиндр; 2, 3 – торцевые крышки; 4, 5 – перегородки; 6 – камера запуска; 7, 8 – штуцера; 9, 10 – резьбовые отверстия; 11, 12, 14 – сквозные отверстия; эластичная трубка; 15 – пазы; 16 – крышка; 17, 19 – отверстия; 18, 20 – штуцера.

Рис. 37. Разрез А – А на Рис. 36.

Рабочая среда, поступающая к моющему раствору, заключенному в полости секции «В» и вокруг нее, ускоряет слив слоя загрязненного моющего раствора, находящегося в непосредственном контакте с очищаемой трубой и интенсивно перемешивает моющий раствор, заключенный в секции «В».

По мере продвижения устройства по трубе, загрязненный слой моющего раствора по пазам поступает к стенкам гофры секции «Г», примыкающей к секции «В» и через отверстие 12 в полость секции «Г». Теряя моющий раствор, секция «В» сжимается, уменьшая свой объем, поэтому полость секции «В» и пространство вокруг нее заполнено моющим раствором полностью.

После того, как уровень сливаемого загрязненного моющего раствора в секции «Г» достигает оси устройства, загрязненный моющий раствор из полости секции «Г» через отверстие 10 в штуцере 8 сливается в трубу перед устройством. При движении устройства по трубе выступы гофр секции «Г» снимают основной слой очищаемых вязких продуктов, моющий раствор, заключенный в полости секции «В» и вокруг нее, размывает граничный слой продукта, а выступы гофр секции «Б» окончательно очищают трубу. После окончательной очистки остаток моющего раствора и загрязненный раствор сливаются, а устройство промывается. После промывки устройство готово к проведению следующей очистки. Для предотвращения возможности выброса моющего раствора при аварийном отключении подачи рабочей среды по отверстиям 14 и эластичной трубке 13 в резьбовое отверстие 9 может быть установлен обратный клапан.

Изобретение позволяет улучшить качество очистки внутренней поверхности труб от вязких отложений.

Для очистки изогнутых продуктопроводов предложено устройство [23], содержащее зачистные элементы в виде шаровых манжет 1 и 2 (Рис. 38) жестко смонтированных на отрезке труб 3 и 4. Шаровые манжеты 1 и 2 шарнирно соединены между собой посредством гибкой трубы 5 и образуют со стенками трубопровода изолированную полость 6, заполняемую моющим раствором 7. Моющий раствор 7 подается в полость 6 через шту- цер 8, а слив загрязненного моющего раствора производится через штуцер 9. В полости 6 с моющим раство-ром 7 размещена синтетическая щетка 10, приводимая во вращение турбинкой 11, расположенной на одном ва- лу 12 со щеткой. Полый вал 12 размещен внутри отрезка трубы 4 шаровой манжеты 2. Турбинка 11 установлена перед первой по ходу движения устройства шаровой манжетой 2. Для обеспечения вращения турбинки 11, и, следовательно, щетки 10, через штуцер 13, вал 3, гибкую трубу 5 и полый вал 12 подается рабочая среда на лопатки турбинки.

При перекачке очередного продукта, например, бензина, дизельного топлива, после перекачки вязких продуктов, например, масла, мазута, шаровую манже- ту 2 с закрепленными на ней турбинкой 11, щеткой 10, гибкой трубой 5 и пружиной 14 сжатия помещают в камеру 18 запуска, находящуюся в начале или конце очищаемого трубопровода.

Рис. 38. Общий вид моющего очистного устройства с зачистными элементами в виде шаровых манжет, где1, 2 – шаровые манжеты; 3, 4 – жесткие трубы; 5 – гибкая труба; 6 – полость; 7 – мою-щий раствор; 8, 9 – штуцера; 10 – щетка; 11 – турбинка; 12 – полый вал; 14 – пружина; 15 – стакан; 16 – стопорный элемент; 17 – щека.

После этого шаровую манжету 1 крепят к гибкой трубе 5 и пружине 14 и окончательно вводят устройство в камеру запуска 18. Полость 6 устройства через шту-цер 8 заполняется не полностью моющим раствором 7 с учетом увеличения объема загрязненного моющего раствора по мере движения устройства по трубопроводу за счет вязкого продукта, остающегося на стенках трубопровода.

Конец ознакомительного фрагмента.

Текст предоставлен ООО «ЛитРес».

Прочитайте эту книгу целиком, купив полную легальную версию на ЛитРес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.