полная версия

полная версия3D-печать в малом бизнесе

изделий – форсунку фароомывателя. Качество изделия

оказалось выше чем из ABS.

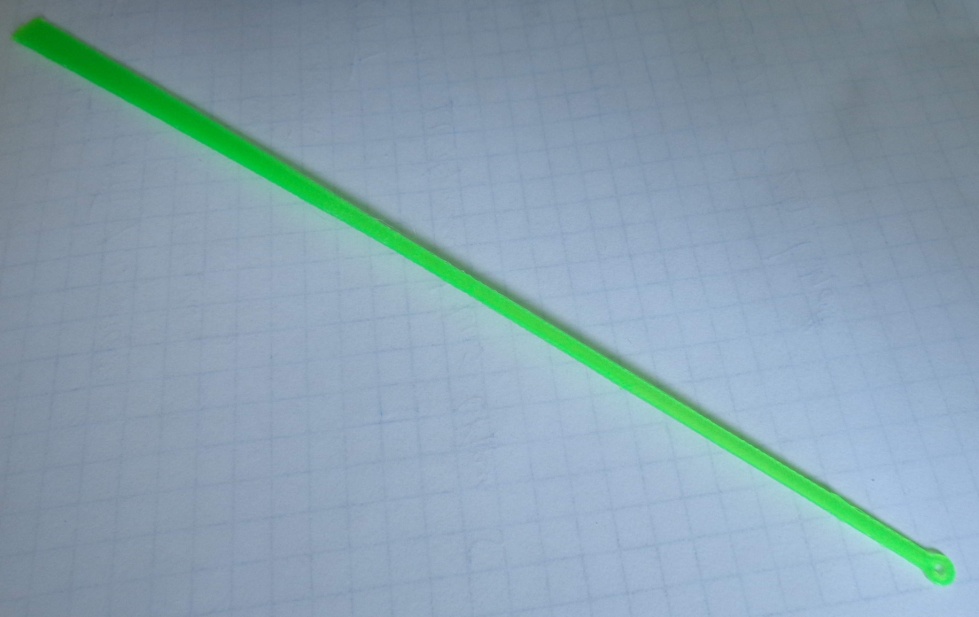

Так же упругость его вполне на высоте, и поэтому я

перешел на печать PLA даже при печати кивков для рыбалки.

Еще несомненный плюс – он не требует

нагревательного стола. Это сильно ускоряет процесс печати и

при потоке заказов может являться неплохим плюсом.

Печать на холодном столе с помощью 3D-лака (лак для

волос Nelly) обеспечивает отличную адгезию и отличное

качество поверхности.

Пластик PLA нормального качества не уступает по

прочности ABS и часто даже предпочтительней. По факту он

закрывает до 80% возможностей ABS. Кроме специфических

деталей и меньшей температуры плавления(бывает

критично) он оказывается даже предпочтительней.

В последнее время я печатаю львиную долю изделий

из PLA и могу сказать, что он с честью выдерживает

испытания. Отсутствие усадки и на порядок меньшая

вероятность деламинации, уменьшают вероятность брака в

разы. А это важный фактор. Там, где я раньше печатал ABS и

думал – повезет или нет, из PLA гарантированно получаю

нужный мне результат.

Теперь полностью понятен вывод большинства

производителей и переход на производства принтеров без

нагревательного стола с возможностью печати только PLA.

Ранее я настойчиво рекомендовал принтеры с

возможностью печати ABS, но сейчас понимаю. что особой

нужды в этом нет.

Сборные детали можно так же склеивать с помощью

цианакрилата(суперклей). Или проявляя осторожность –

дихлорэтаном или дихлорметаном.

За счет лучшей спайки слоев и качество поверхности

получается часто лучше, чем при печати ABS.

Плюс отсутствие необходимости ожидания нагрева

стола дает возможность печатать детали более тонким

слоем, не теряя сильно во времени.

Обычный слой печати сейчас у меня для PLA 0.1-

0.15мм практически для любых деталей.

Печать PLA, слоем 0.05мм

Российский производитель пластика – http://rec3d.ru

Пластик

испанской

компании

bq

–

http://shop.witbox.ru/pla.html

Печать PLA

Рабочая температура 180-220С (в зависимости от

производителя)

Скорость печати возможна на максимальной скорости

принтера (зависит от принтера и качества пластика)

Подогреваемый стол не требуется. Усадки минимальны.

Лучшую адгезию (из того что я пробовал) дает 3D-лак (лак

для волос Nel y)

Особых нюансов при печати не требуется.

В) пластик FLEX

Эластичный пластик. Используется в основном в

декоративных целях -различных чехлах для телефонов,

браслетах и тп. Сейчас тоже можно приобрести в России за

приемлемые деньги. Появились российские производители

такого пластика – REC например.

Материал очень интересный. Имеет свою нишу

применения. Имеет определенные тонкости в работе.

Механическая обработка затруднена. Только обрезка

острым ножом. По свойствам в обработке похож на резину.

Российский производитель пластика – http://rec3d.ru

Пластик

испанской

компании

bq

–

http://shop.witbox.ru/pla.html

Печать FLEX

Рабочая температура 220-240С (в зависимости от

производителя)

Скорость печати 20-30мм/с

Ручная загрузка пластика в экструдер!

Ретракт должен быть отключен!

Подогреваемый стол не требуется.

Но требуется хорошая адгезия. Желательно 3D-лак.

Усадка присутствует.

Г) Rubber

Пластик по своим свойствам очень похож на резину.

Можно использовать для небольших прокладок в своих

изделиях. Можно печатать шины для моделей и тп. Сфера

использования замена резиновых изделий.

Механическая обработка затруднена. Только обрезка острым

ножом. По свойствам в обработке похож на резину.

Российский производитель пластика – http://rec3d.ru

Печать Rubber

Рабочая температура 225-235С (в зависимости от

производителя)

Скорость печати 20-30мм/с

Ручная загрузка пластика в экструдер!

Retraction должен быть отключен!

Подогреваемый стол не требуется.

Но требуется хорошая адгезия. Желательно 3D-лак.

Усадка присутствует.

Из-за усадки, гибкости и отключенной retraction просто

НЕОБХОДИМА печать с Brim!

Д) Prototyper T-Soft от Filamentarno

Пластик обладает прекрасными механическими

свойствами. На устойчивость к изгибу он превосходит ABS. В

зависимости от наполнения, можно «играть» жесткостью

получившейся детали. Имеет эффектный внешний вид.

Полупрозрачен. Может быть использован, как декоративном,

так и в прикладном секторе. Детали имеют хорошую

устойчивость к износу за счет его гибкости.

Растворяется с помощью сольвента. Им же можно и

спаивать данный пластик. Новый материал, оказался очень «к

столу». Как я уже писал выше про пластик PLA, который

закрывает до 80% возможностей ABS. Вместе с данным

пластиком они на холодном столе закрывают все 100%

возможных

потребностей

по

физико-техническим

характеристикам при печати. То есть можно сказать, что

обладая данными двумя видами пластика, можно не

заморачиваться принтером с возможностью печати ABS.

Сам пластик обладает потрясающими визуальными

возможностями.

Благодаря

ярким

цветам

и

полупрозрачности получаются потрясающие изделия.

Фото предоставлены компанией (C)Filamentarno!

Сайт производителя – http://www.filamentarno.ru/

Одним из серьезных преимуществ пластика от

FIlamentarno в том, что он практически не впитывает воду.

Поэтому в отличии от других пластиков (особенно нейлона)

не требует специальных условий для своего хранения, сушки

и тп.

Печать Prototyper T-Soft

Рабочая температура 225-235С

Скорость печати возможна на максимальной скорости

принтера (зависит от принтера и качества пластика)

Подогреваемый стол рекомендуется, но не требуется при

наличии 3D-лака. Усадка присутствует.

Особых нюансов при печати не требуется.

Д1) Watson/Ватсон

В пику Filamentarno, другая российская компания Bestfilament

выпустила свой пластик под названием Watson/Ватсон.

Хотя также на публикуется его состав, по своим физико-

техническим свойствам пластик практические повторяет

пластик Prototyper T-Soft от Filamentarno. Пока нет таких

ярких цветов и по ощущениям, возможно он немного

мягче\гибче.

Е) Нейлон

Нейлон отличается износостойкостью и легкостью обработки.

При этом есть некоторые отрицательный моменты. Большая

температура экструдирования 240-260С. Большая усадка

(больше чем у АБС), что требует подготовки модели и

обеспечиванию адгезии изделия к рабочей поверхности.

Обладает очень сильной гигроскопичностью. Поэтому

пластик перед применением требуется сушить и хранить в

упакованном виде с селикогелем. Наличие влаги в пластике

приводит к испарению ее во время экструдирования и

нарушению структуры детали. Она получается рыхлой и

пористой и ни о какой прочности речи уже не идет. Поэтому

если хотите получить прочное изделие, учитывайте этот

момент.

Так же, так как пластик мягкий он «не любит» включенный

ретракт и большую скорость.

Печать Нейлон

Рабочая температура 240-260С (в зависимости от

производителя)

Скорость печати 20-30мм/с. Не больше!

Ручная загрузка пластика в экструдер!

Ретракт должен быть отключен!

Подогреваемый стол не требуется, но рекомендуется.

Требуется ОЧЕНЬ хорошая адгезия. Желательно 3D-лак.

Усадка сильная!

Сильно гигроскопичен. Требуется обеспечение отсутствия

влаги в пластике. Ее наличие СИЛЬНО снижает качество

печати.

Е) пластик HIPS

Или ударопрочный полистирол. Материал широко

применяется в производстве различных пластиковых

изделий. Присутствует в определенной пропорции и в

составе ABS.

Вполне технологичен и может применяться для печати.

Имеет несколько большую усадку чем ABS. Широкому

распространению мешает более высокая цена филамента,

хотя сам пластик не дорог.

Из-за этого используется в основном как материал

поддержек, так как в отличии от ABS растворяется в Лимонене

(Limonen).

Рабочая температура 230-240С (в зависимости от

производителя)

Подогреваемый стол требуется 90С

Ж) пластик PVA

Водорастворимый пластик. Тоже используется в

качестве поддержек при печати. После изготовления детали

вымывается водой без следов.

Есть еще несколько видов пластиков, которыми можно

печатать на 3D-принтере: под дерево, нейлон и тп. Их можно

найти и приобрести по необходимости в России или за

границей.

Это основные более-менее распространенные виды

пластиков. На сегодняшний день количество различных

видов материалов для 3D-печати растет. Даже у нас в России

предлагаются различные материалы уже доступным ценам.

Есть и электропроводные и сочетающие свойства друг-друга.

Полет вашей фантазии все меньше и меньше ограничен.

Себестоимость печати

В этой главе мы рассмотрим какие расходу нас ждут

при печати. Сколько будет составлять себестоимость изделия.

Расчет тут сделан для студии 3D-печати, но он вполне

подходит, для того, чтобы оценить рентабельность печати.

Начнем с «дорогой» детали – форсунки фароомывателя.

Ее вес с технологическими «пятаками» 13 гр. Если

принять цену пластика в среднем 1500руб за кг.

Цена по пластику нашей детали составит – 1,5*13 = 19,5руб.

Время печати с учетом того, что я печатаю двумя

пластиками АБС и сами форсунки из ПЛА составляет меньше

2 часов. Ну пусть 2 часа будет вместе обработкой.

Блок питания моего принтера 200вт на 24вольта.

Сейчас у не самого мощного компьютера БП 400-500вт. Не

знаю цены на электроэнергию, но это копейки.

Стоимость ацетона для склейки я думаю можно

пренебречь при цене на литр в района 80руб. и которого

хватит на год.

Из всей это картины мы видим, что сама

себестоимость по материалам у нас составит дай бог 100 руб.

(реально в два раза меньше). Продаем мы ее 1000-1500руб.

(на сколько вам хватит вашего таланта) Можете и за 500

рублей продавать в принципе. Ваши деньги.

Разработку модели упускаю – она сделана раз и

навсегда – а цена у вас уже для всех такая. Вдобавок если

брать ее в моем техническом пакете – она вообще вам в

копейки выйдет.

Ну это сложная, «ценная» деталь. Возьмем втулку.

10 штук весят 11 грамм. По факту там еще технологический

«пятак» толщиной 0,5 мм. Ну пусть будет 15 грамм(хотя

меньше) то есть одна деталь 1,5 грамма.

Печатаются партиями по 20 штук. Печать занимает 4

часа. Ну чуть меньше, не важно.

Цена изделия в среднем 40-50 руб. в зависимости от

партии. Есть постобработка – надо каждую деталь

«провернуть» ножницами чтобы удалить облой –

технологический «пятак». Обычно делается во время печати

следующей партии.

Кивки. 7 штук весом 3 грамма. Печатаются ~20 минут

(могут чуть дольше – отличаются толщиной ). Продаются по

цене 30-70 руб. В зависимости от партии.

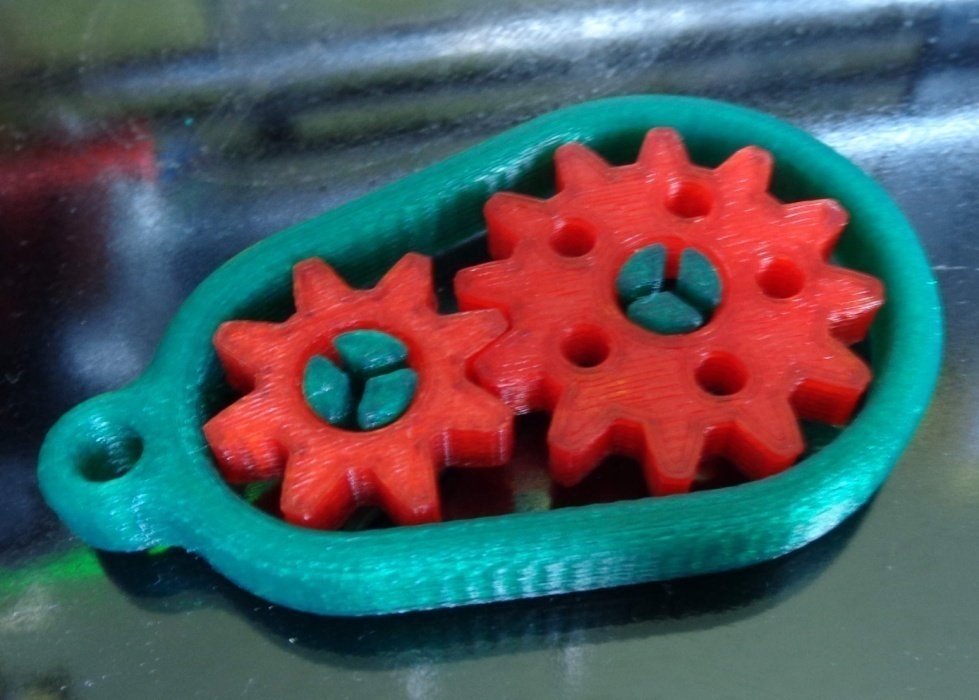

Брелок (бракованный). 3 грамма. Плюс краска – два

раза брызнуть из баллончика. Балончик 180-250 руб. Хватает

на сотню таких брелков. Печатается партиями по 4-6 штук.

Примерно по 1,5 часа примерно. ПЛА . 80-150 руб. за штуку.

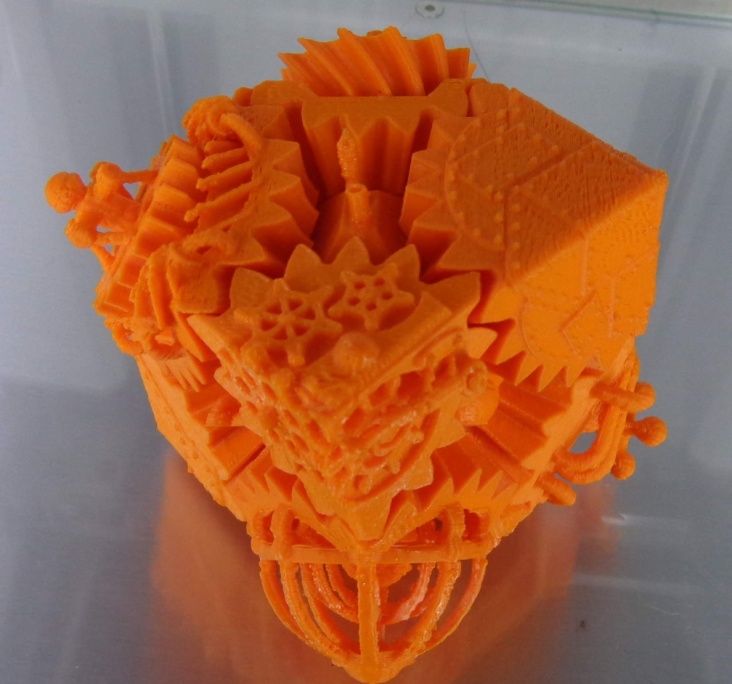

Деталь со 100% заполнением.

Тестовая деталь 80% заполнения.

Что мы видим из всего этого? Затраты на пластик и

электроэнергию в принципе минимальны и составляют не

более 10-15% от стоимости изделия. Главное, как я и говорил

ранее, затраты нашего времени. Конечно, параллельно

печати, мы можем чем-то заниматься.

Видя стоимость изделий, можно прикинуть месячный

доход на принтере. Но надо понимать, что это примерный

расчет. Ваша задача сделать так, что бы принтер у вас не

простаивал.

Сканеры

Из бюджетных вариантов сейчас на рынке присутствуют две

основные модели.

Sense от 3D-Systems

Cyclop от bq

Sense предназначен для сканирования больших моделей –

людей, какой-нибудь мебели и тп.

Сканировать им мелкие детали не стоит – у вас ничего не

получится. У данного сканера другая сфера применения.

Второй сканер Cyclop, наоборот создан чтобы сканировать

небольшие объекты. Точность сканирования составляет 0,5мм. По

ограничению сканирования – проблемы со сканированием

полупрозрачных, глянцевых деталей. Со сложной формой

имеющей много ниш.

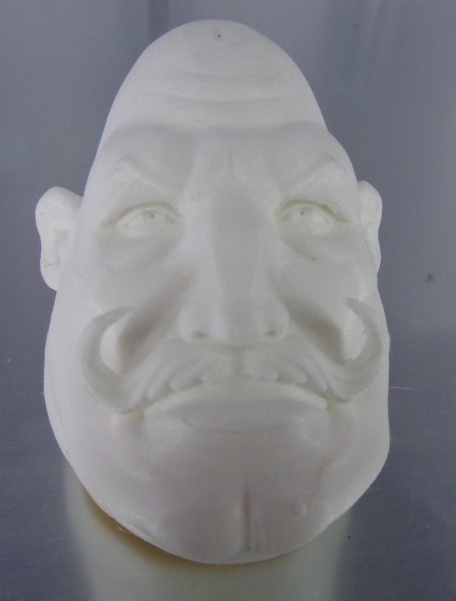

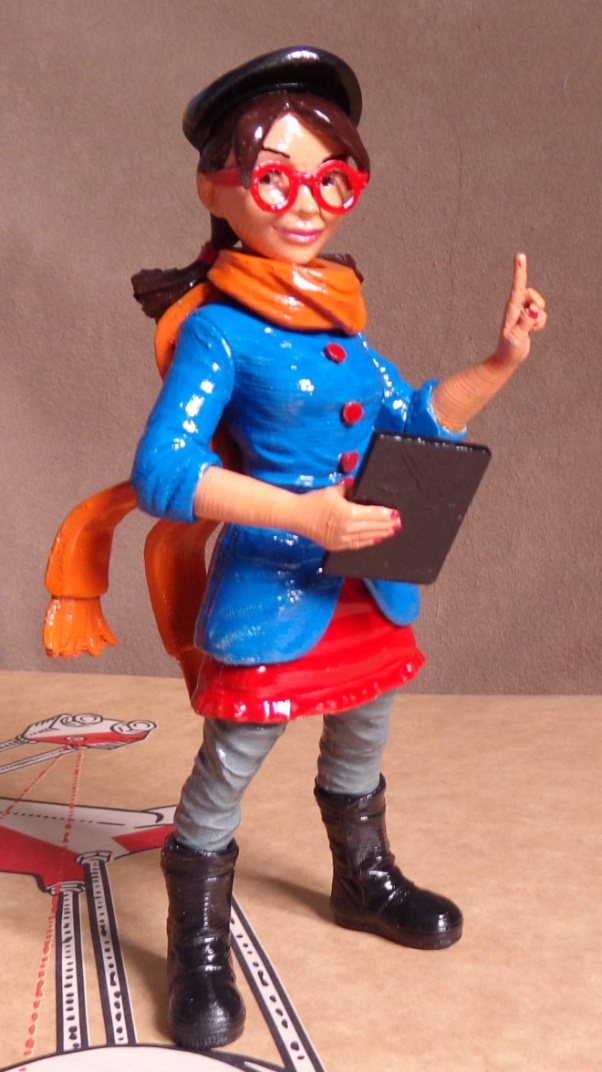

Сканировать данным сканером можно например

небольшие автомобильные декоративные элементы, сложные к

моделированию. Делать дубликаты, статуэток и тп.

Важно понимать, что качество моделей очень сильно

зависит от последующей обработки полученных от сканера данных

и требует опыта и квалификации. Не ждите сразу от сканера

огромных результатов. Они появятся только с опытом. Плюс

довольно скромные возможности таких бюджетных моделей.

Сканеры которые дают значительно лучший результат стоят уже на

порядок дороже.

Ниши у бюджетных сканеров я описал выше. Они не являются

обязательными к приобретению, но могут расширить возможности

вашей студии, если их правильно использовать и не требовать от

них невозможного.

Более подробную информацию можно узнать в моей книге

«3D-печать с нуля» – http://promo.3d-print-nt.ru/book3/

Различные ниши для предложения своих

услуг

Вот основные ниши применения 3D-печати, о которых

мы знаем с экрана телевизора и интернета:

– Макетирование архитектурных, инженерных проектов.

– Дизайн.

– Изготовление различных художественных творений.

– Украшения, бижутерия.

Если вы занимаетесь одним из данных направлений,

вам еще вчера нужно было приобрести принтер и вывести

свою работу на новый уровень.

Кроме этого возможности 3D-печати можно

использовать в огромном количестве малых бизнесов и

производств.

В этом разделе я приведу конкретные примеры

использования, которые покажут вам всю широту

использования.

Изготовление запчастей для авто

Автозапчасти.

Что может быть банальней? Почему? Казалось бы

любую запчасть сейчас можно купить.

Но по факту это далеко не так.

Первое – если машина не новая, то часто есть

проблема достать к ней запчасти. Особенно если это касается

элементов декора, небольших кузовных деталей. Купить их

можно только с разборок или заказывая из-за границы. Что

влечет за собой серьезные сроки ожидания.

Если авто новое, то в принципе тоже остаются два

фактора, когда 3D-печать остается выгодной.

Первое – сроки. Часто деталь приходится ожидать

месяцами. Что делать? Сидеть без машины? Нет конечно,

если можно ее напечатать.

Второе – отсутствие детали в продаже. От слова

СОВСЕМ. Часто политика производителя такая, что продается

какой-то узел только в сборе. А ломается одна небольшая

пластиковая деталь.

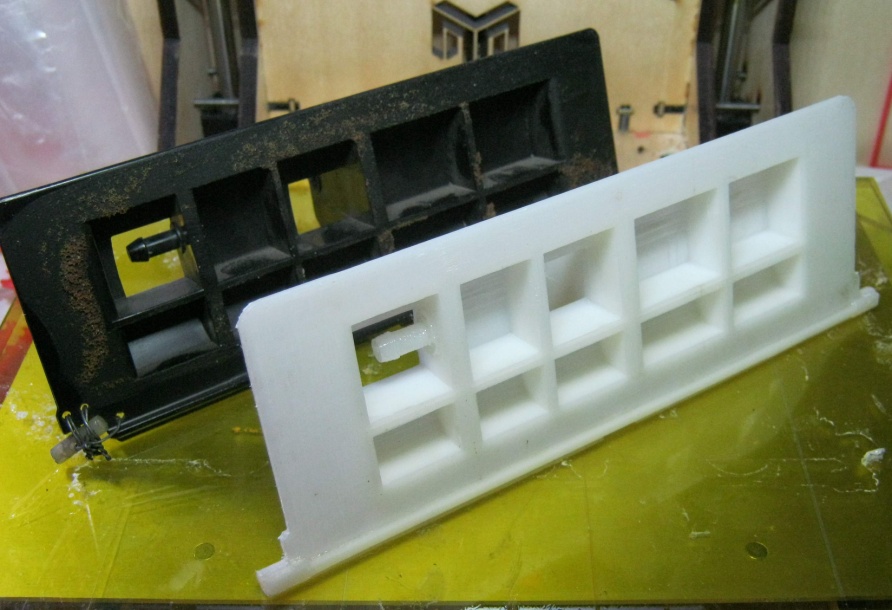

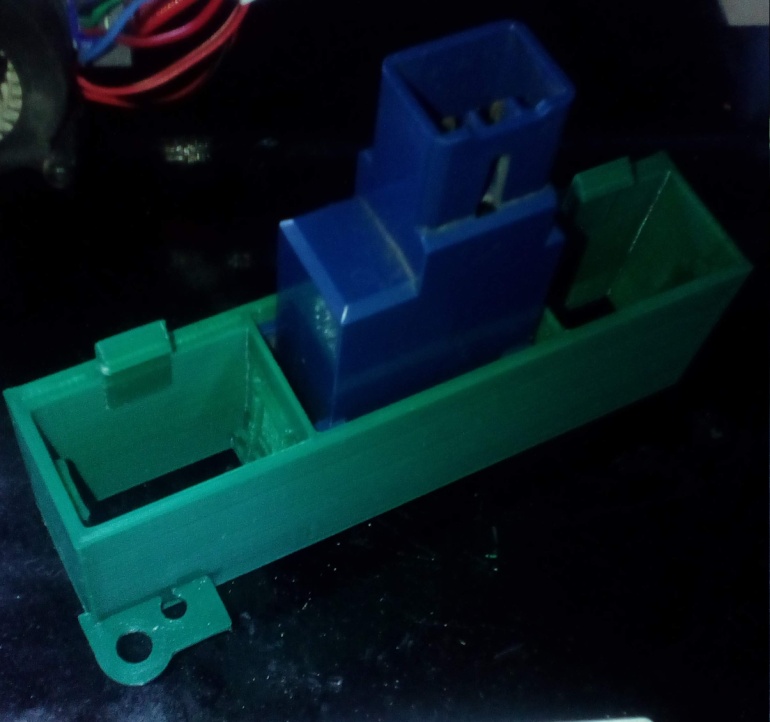

Ниже можно наблюдать один из таких примеров -

форсунка фароомывателя с Toyota Avensis. Они постоянно

теряются, но у дилера, можно заказать только весь узел в

сборе с механизмом, который стоит порядка $300.

на рисунке форсунка омывателя для Тойоты Авенсис.

Накладка на бампер под которым крепится данная

деталь, тоже стоит неадекватных денег.

Это стандартная практика производителей, на те

детали, которые не проходят по гарантии – механические

повреждения или потеря, устанавливать большие цены.

Выход есть – печатаем.

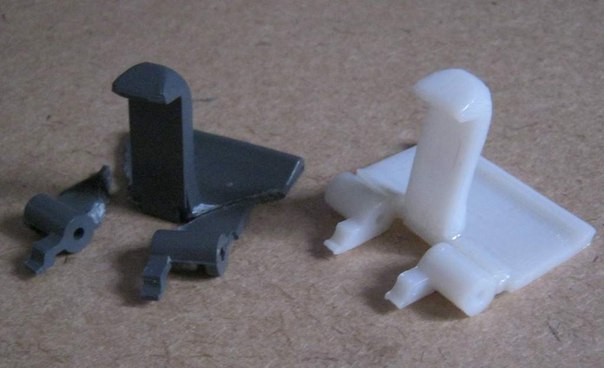

Различные защелки, которые не купить отдельно.

Тоже являются отличным примером применения 3D-печати в

данной сфере.

Выводы – весьма нужное оборудование для

мастерских по кузовному ремонту.

Так же одна из ниш при старте бизнеса с нуля в сфере

3D-печати, как источник постоянных заказов.

Ниже показаны различные примеры применения и готовых

изделий.

И не всегда это касается импортных машин. Часто и

для авто российского производства существует проблема с

запчастями.

Пример на фото заслонка печки на ВАЗ. Сейчас

перестала выпускаться эта модель печки. Менять целиком

всю – не вариант. Проще/дешевле напечать запчасть.

Крепление тяги на отопитель ГАЗели. Отдельно не

продается.

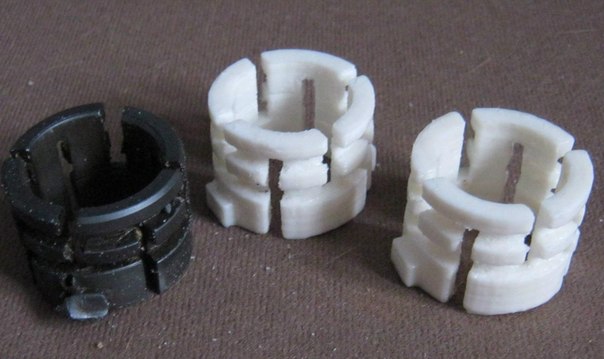

Вкладыши рулевой колонки.

Крепления для бампера

Так же пользуются спросом различные пластиковые

шестерни. Сделать их не очень сложно, а найти их за

вменяемую цену затруднительно.

Шестерня редуктора стартера.

Шестерня редуктора стеклоочистителя.

Деталь стартера.

Крепление кнопок в панели

Автотюнинг

Следующая сфера – автотюнинг. Большая довольно

сфера, есть куча людей увлеченных и готовых из своей

«копейки» сделать «феррари» и платить за это деньги.

На фото – накладки на диски для Honda HRV и детальки

крепления этих накладок. Основную деталь заказчик делал

из стеклоткани, из эпоксидки, а именно сами эмблемы,

значки делались на моем принтере.

Различные фенечки, набалдашники на ручку передач, на

стеклоподъемники (черти, дьяволы, черепа – на что у

молодежи хватает фантазии), украшения.

Сфера применения огромная. Тут все ограничено только

фантазией заказчика и исполнителя.

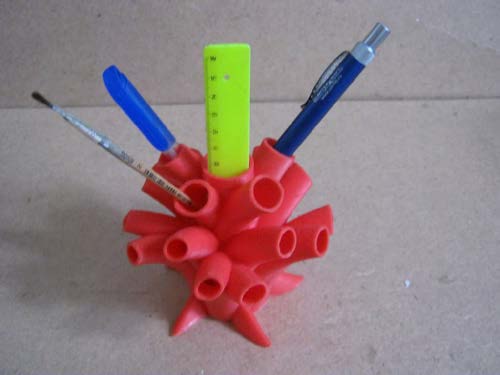

Сувениры

То что мы видим в рекламе 3D-принтеров. Это

различные безделушки. Если вы занимаетесь изготовлением

различных художественных изделий, то тут принтер будет

очень хорошим подспорьем в вашем деле.

Фото будет немного, потому, что в интернете именно

по этой нише их можно найти тысячи.

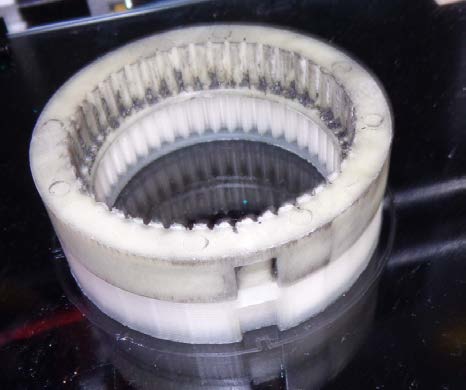

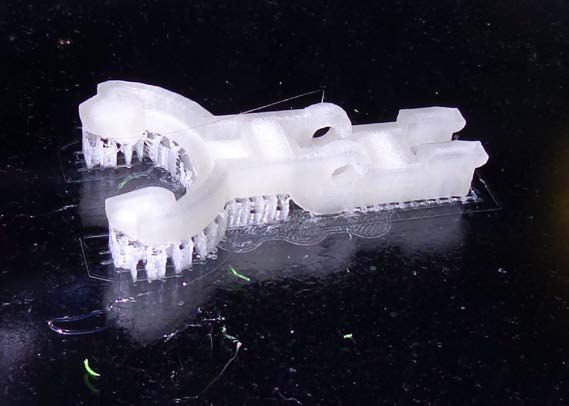

Детали для моделей

Для изготовление различных моделей требуется

изготовление узлов и деталей из пластика. Механическим

способом не всегда можно достичь нужных результатов.

Тут нас и выручит 3D-печать.

Детали подвески радиоуправляемого автомобиля.