Полная версия

Все для фронта? Как на самом деле ковалась победа

На подобные массовые явления в подчиненной ему тяжелой промышленности обращал внимание в особом приказе нарком Серго Орджоникидзе. В конце февраля – начале марта 1933 г. на заводе работала комиссия Наркомтяжпрома СССР. Ею было, в частности, установлено, что «никто на заводе не может дать сведений о наличии оборудования, учет составлен хаотично, оборудование месяцами хранится на открытом воздухе».[10] Данные факты не являлись единичными и характеризовали общее состояние техническо-производственной и финансово-коммерческой деятельности завода. Предприятие, на которое руководство страны возлагало особые надежды, было признано «плетущимся в хвосте».[11]

2 марта первый директор завода Лисянский был уволен с формулировкой «за непринятие мер по отношению к лицам, недобросовестно относящимся к порученной работе, и расхлябанность». Новым директором был назначен Л. Радкевич. Карательные меры были применены и к другим лицам. Так, начальник бюро оборудования «Нового Сормова» Жуин был арестован на 30 суток с последующей отдачей под суд. Кроме того, суду были преданы председатель приемочной комиссии Колмаков, начальник бюро оборудования механического сектора Шумков, начальник сектора проверки, коммерческий директор, начальник капитального строительства и главный механик.[12] Были обнаруженыи финансовые злоупотребления. Так, в растрате государственных средств уличили уполномоченного финансового сектора Диментман.

Л. А. Радкевич, назначенный директором завода № 92 в марте 1933 г.

Большие трудности завод испытывал из-за нехватки квалифицированных технологов. Специалисты, переведенные с завода «Красное Сормово», работали с расчетом на индивидуальную подгонку узлов и деталей без соблюдения серийности. Технологическая служба была организована плохо. Ее работники были разбросаны по цехам и подчинялись непосредственно их начальникам. Лишь в августе 1933 г. был организован отдел главного технолога завода. Первоначально он состоял из маршрутной группы, кузнецов по горячей и холодной штамповке, технологической группы, группы нормирования, конструкторских групп по проектированию инструмента и приспособлений и группы технологических планировок.

Как и на других заводах, одной из важнейших проблем являлось снабжение. Зачастую оказывалось, что часть необходимых материалов вообще не была заказана, а другие же заказывались в количествах, в несколько раз превышающих фактическую потребность. Топливо, поступавшее на предприятие с соседнего завода № 2 «Нефтегаз», часто было некачественным, иногда мазут подавался с 40-процентным обводнением и с грязью.[13] Оставляли желать лучшего и другие поставщики. Так, Кулебакский металлургический завод поставил на «Красное Сормово» бракованные ободные кольца в количестве 209 единиц.

Все эти трудности сказывались на выполнении производственной программы. В апреле 1933 г. прошла общезаводская конференция рабочих и ИТР по выполнению заданий партии. На ней сразу было отмечено, что «завод «Новое Сормово» в отличие от ГАЗа и завода № 21 не в состоянии пока выполнять плановые задания». С большими трудностями работал кузнечно-прессовый цех, проект которого во время постройки изменялся семнадцать раз. Негативной оценке подверглась деятельность первого директора Лисянского. Отмечалась также полная нереальность плана, нехватка снабжения. Завод имел дефицит денег в четыре миллиона рублей, из-за чего постоянно задерживалась выплата зарплаты.[14]

На общезаводской конференции заводского комитета «Нового Сормова», проходившей 17 июля того же 33-го года, также отмечались многочисленные негативные моменты в работе предприятия – «вокруг цехов разбросаны импортные детали, плановые задания запутаны, техучеба проходит неудовлетворительно, много прогулов».[15]

Еще одной непреодолимой проблемой была неравномерная загрузка цехов. Например, в машиностроительном цехе в начале месяца «было нечего делать», а в конце – штурмовщина и аврал плюс сверхурочные работы. В цехах зачастую не имелось конкретного плана деятельности и работа велась хаотично. В мае 1935 г. механический цех № 1 заранее получил задание на производство пробок для ретурбентов и имел достаточно времени на подготовку. Однако к моменту получения штамповки цех никакой работы не произвел, начав с опозданием «…работать методами, на ходу выбираемыми мастерами и наладчиками». Даже Горьковский краевой комитет ВКП(б) отметил крупные недостатки в работе завода, а главное, констатировал отсутствие какой-либо борьбы с ними со стороны хозяйственных, партийных и профсоюзных организаций завода.[16]

Сугубая небрежность

На качество продукции оказывали влияние самые различные объективные и субъективные факторы: низкая культура труда и элементарная халатность, трудности освоения технологических процессов, некачественное сырье, постоянное применение авральных и штурмовых работ, особенно в конце месяца, квартала, года и т. д.

12 марта 1932 г. на заводе был создан отдел технического контроля (ОТК). Его функции состояли в контроле качества металла, поставляемого на завод, межцеховой приемке, контроле качества выпускаемых изделий и учете брака. Отдел подчинялся лично директору завода. Входившая в него общезаводская комиссия по браку должна была «осуществлять сплошной контроль в цехах».

Довольно сложно оценить, каков же в действительности был средний уровень брака на «Новом Сормове». Согласно официальному отчету, за десять месяцев 1933 г. он составил 2,8 % от вала. Однако эти данные, мягко говоря, сомнительны.

9 февраля 1933 г. прошло расширенное заседание президиума завкома завода, посвященное в основном вопросам качества продукции. На нем, в частности, отмечалось, что основной брак давал кузнечный цех. В нем не было технического руководства, термических измерений, подогревательных печей и нужной температуры под молотами. В инструментальном цехе отсутствовали чертежи и допуски. Средний брак по заводу определили «примерно» в 25 %, а брак кузницы – в 60 %. Отмечалось также, что на заводе мелкие детали изготовляются небрежно, «нечем измерять температуру, неквалифицированные мастера, не разработан технологический процесс и т. д.[17]».

Некоторые докладчики выступили против борьбы за «спасение» деталей. Отмечалось также отсутствие на заводе системы учета брака и как следствие этого невозможность ведения его статистики. В итоге президиум постановил, что брак «по отдельным цехам недопустимо высок, состояние выпущенной продукции плохое, работа ОТК неудовлетворительная». Однако никаких конкретных мер на заседании предложено не было.

Наиболее объективным показателем уровня брака можно считать итоги механических испытаний партий выпущенных деталей. Они проводились в специальной лаборатории, путем подвергания изделий специальным нагрузкам.

Так, согласно результатам испытаний разных деталей пушки 20-К, необходимую нагрузку выдержали 96 плавок из 185. Остальные 89 или 48 % не выдержали или оказались полностью бракованными. Аналогичные испытания кожуха той же пушки выдержали 78 плавок, не выдержали и полный брак – 113 (60 %). Несколько лучше результаты механических испытаний имела другая партия кожухов: выдержали 148 плавок, не выдержали и брак – 42 (23 %).[18] Четвертая же, взятая нами произвольно партия, выявила следующие результаты: из 380 плавок 170 выдержали испытания, остальные – 210 (55 %) – не выдержали либо полный брак. Таким образом, судя по результатам механических испытаний за 1932–1933 гг., в среднем брак составлял 48 % деталей.

Одной из важнейших проблем, мешавшей организации нормального производственного процесса, стала низкая культура рабочего места. Захламленность и грязь были массовым явлением, зачастую приводившим к простоям и поломкам. При этом борьба за чистоту велась зачастую на уровне директора завода или начальников цехов. В 1933 г. на заводе даже проводился конкурс по уходу за станочным оборудованием и его использованием. Главными критериями были уменьшение простоев, отсутствие поломок, рациональное использование и чистота рабочего места.

В рамках этого конкурса проводились систематические осмотры оборудования и рабочих мест. Благодаря этому ситуация несколько изменилась. Если при первом осмотре состояние большего числа станков оценивалось как неудовлетворительное и удовлетворительное, то при последнем появились записи «хорошо», а неудовлетворительных стало несколько меньше. В цехах и у станков стало «в целом чище», приказами по заводу были отмечены и премированы всего 19 человек.[19] Меры по организации рабочего места постоянно предпринимались и в дальнейшем, однако носили они явно кампанейский характер.

20 марта 1934 г. Совет Труда и Обороны СНК СССР принял постановление «О системе артиллерийского вооружения РККА на вторую пятилетку». Эта система вооружений предусматривала комплексное перевооружение артиллерии новыми образцами орудий и боеприпасов. При этом заводу «Новое Сормово», как одному из ведущих, поручалось производство 76-мм полууниверсальной дивизионной пушки Ф-20 разработки ГКБ-38.

В это же время многие военные, в т. ч. и маршал Тухачевский, поддерживали идею создания универсальных орудий. Они в отличие от специальных должны были решать задачи в борьбе со всеми типами целей: наземными, воздушными, бронированными и т. п., путем комбинированного сочетания в конструкции элементов зенитного, противотанкового и полевого орудия. Полууниверсальная же пушка Ф-20, по сути, являлась компромиссным вариантом.

Злой гений советской артиллерии

Еще в январе 1934 г. на завод № 92 «Новое Сормово» переехало конструкторское бюро во главе с В. Г. Грабиным. Как потом оказалось, это событие стало ключевым пунктом в истории этого предприятия.

Грабин был личностью весьма противоречивой. Одни по сей день считают его чуть ли не «гением советской артиллерии», другие – авантюристом и шарлатаном. Так или иначе, будучи человеком очень амбициозным и авантюрным по натуре, он в то же время являлся типичным приспособленцем сталинской эпохи. Грабин лучше других понимал, что для того, чтобы стать знаменитым конструктором, а этого он, безусловно, желал, вовсе не обязательно конструировать какие-то выдающиеся пушки. Главное, эффектно представить свое творение руководству страны и в первую очередь товарищу Сталину.

Военный историк Виктор Мальгинов дал очень точную характеристику конструктору: «Грабин ставил себе в заслугу так называемый «скоростной метод проектирования», широко применявшийся в его КБ. На деле это означало, что при проектировании не производилась проверка всех выполняемых расчетов, альтернативные варианты конструкторских решений не рассматривались, конструкция не оптимизировалась. Опытный экземпляр пушки делался очень быстро (о чем соответственно громко рапортовали), а затем начинался долгий и мучительный процесс доводки. Сэкономленный во время проектирования день оборачивался лишним месяцем доводки».[20]

Приказом по заводу от 15 января 1934 г. Грабин был принят на должность начальника КБ. При этом он являлся сторонником специальных орудий, то есть предназначенных для определенной тактической задачи. Разработку такого вида орудий поддержал нарком тяжелой промышленности Серго Орджоникидзе. Последний не только одобрил работы по созданию специальной дивизионной пушки, но и выделил средства для премирования ее будущих создателей, дал соответствующие указания директору завода № 92.

Надо сказать, что отношения Грабина с Радкевичем, да и с последующими директорами завода № 92, складывались непросто. Радкевич видел в конструкторском бюро всего лишь помощника в освоении массового производства. Грабин же хотел изобретать, творить и внедрять в производство собственные разработки. Это сразу же создало почву для конфликтов. Однако используя свою напористость, нередко переходившую в наглость, привлекая всевозможные связи в вышестоящих ведомствах, конструктор сумел навязать руководству завода именно разработку и внедрение новых артиллерийских систем.

Изготовление опытного образца Ф-20 завод закончил уже в феврале того же 34-го года. В апреле он прошел заводские испытания на полигоне, после чего началось изготовление опытной партии в количестве трех штук. В ходе последующих стрельб выявилось, что полууниверсальность, а именно требование по борьбе с воздушными целями, отрицательно сказывалась на массе пушки и снижала ее характеристики, как полевого дивизионного орудия. Тем не менее завод приступил к освоению серийного производства Ф-20. С этого времени артиллерийское производство получило наибольший удельный вес в программе завода.

Параллельно КБ Грабина разрабатывало и внедряло проект специальной 76-мм дивизионной пушки Ф-22. Однако в начале работы по этим двум орудиям шли медленно. Не хватало сборочных площадей. Сварка еще не была внедрена, и детали скреплялись заклепками. Изготовление стволов осложнялось тем, что Главное артиллерийское управление (ГАУ) РККА требовало обеспечивать живучесть пушки в 10 тыс. выстрелов. Это заставило ввести в конструкцию ствола сменную трубу – лейнер. Забегая вперед, можно сказать, что опыт Второй мировой войны показал, что замена лейнеров не проводилась, поскольку дивизионные пушки просто достигали такого числа выстрелов за всю войну. В дальнейшем перешли к стволам-моноблокам, что значительно удешевило и упростило производство орудий.

В первые годы работы предприятия неудовлетворительно функционировал планово-оперативный отдел завода. Отсутствовало межцеховое планирование, в результате чего «завод работал без необходимых заделов и с резким невыполнением программы». Характерным явлением было огромное количество сверхурочных часов (только в апреле 1934 г. – 2800 часов), но в это же время простои только по машиностроительному цеху составили 9000 часов.[21]

Руководство завода попыталось лимитировать сверхурочные работы, но это лишь повлекло за собой их укрытие. Так, в июле того же года в ходе проверки в машиностроительном цехе обнаружилось примерно 1000 сокрытых сверхурочных часов, отраженных только в первичных цеховых документах. В феврале 1935 г. на заседании завкома в очередной раз был поднят вопрос о сверхурочных. На нем были приведены данные о том, что за прошедший 1934 г. завод использовал свыше 120 тыс. сверхурочных часов, не считая «неофициальных», скрытых. Руководству предприятия рекомендовали существенно улучшить планирование производства.

В течение 1935 г. в ходе проверок по цехам также постоянно выявлялись превышавшие лимит сверхурочные часы. Например, в апреле в механическом цехе № 1 обнаружились 1295 «неучтенных часов». В 1936 г. разрешения на сверхурочные часы уже выдавались лично директором завода и только по особо важным военным заказам. Так, в ноябре были разрешены сверхурочные на производстве орудий Ф-22 при условии соблюдения закона об использовании сверхурочного времени. Однако это сразу повлекло за собой многочисленные нарушения: перерасход лимита по цехам, почти круглосуточную работу с использованием труда подростков и работу по выходным дням.

Изучение нескольких выборочно взятых журналов механических испытаний за 1934–1935 гг. показывает, что ситуация с качеством продукции также не изменилась. Так, на механических испытаниях кожуха орудия Ф-20 из 200 плавок не выдержали испытаний 88, или 44 %. На механических испытаниях трубы системы Ф-22 из 195 плавок не выдержали испытаний 79 (40 %), на испытаниях кожуха Ф-22 из 432 плавок не выдержали испытаний 187 (43 %).[22] Таким образом, в среднем 42 % деталей не соответствовали нормам прочности!

Вот типичный выявленный пример появления брака: «11 июня в погоне за тоннажем исполняющий обязанности сменного тов. Баженов вел плавку № 961 с резким отступом от инструкции (дал 45 % ферросилиция), что способствовало восстановлению фосфора и заранее обрекало на непопадание в анализ и обрекало эту плавку в брак из-за высокого содержания фосфора.

Желая доказать, что анализ хорош, тов. Баженов отдал распоряжение браковщику Плахову переложить три слитка с плавки № 967 с хорошим анализом в плавку № 961, пытаясь провести всю плавку, как годную. Был подменен и контрольный брусок. 16 июля тов. Баженов в свою смену, перепутав анализ хромомолибденовой стали, вывел плавку в брак из-за пониженного содержания хрома».[23]

Надо отметить, что наказания, которые несли бракоделы, были чаще всего мягкими. В декабре 1934 г. мастер инструментального цеха Ефимов при закалке ударников для механического цеха № 2 проявил «сугубую небрежность», в результате чего сразу 33 детали вышли в брак. Он же «проявил небрежность» при хранении мазута, в результате чего 27 декабря произошел разлив 1,2 тонны. За это с нерадивого мастера взыскали 100 рублей, и все.[24]

Нередко брак возникал из-за халатности разметчиков. Например, в июле 1935 г. разметчик Якинин при разметке боевых осей орудия Ф-22 разметил уступ не по длине оси, а внутрь, в результате чего общая длина оси уменьшилась на 50 мм. Разметчица Кукушкина неправильно разметила валки Ф-22, в результате те полностью ушли в брак. В августе 1935 г. в установочной партии 76-мм орудий Ф-19 в результате недоброкачественной работы выявился ряд дефектов: при фрезеровке наружного контура карабин не выдерживал размеры ввиду неправильной наружной обработки. После сверления получался перекос отверстия под ось рукоятки затвора и нарушался калибр ввиду неправильной установки казенника и его расцентровки. При долблении под ось удержника патрона произошло смещение паза. По стволам: при фрезеровке направляющих произошло смещение контура из-за неправильной установки ствола на приспособлении, слесарная разделка паза борозды была сделана с провалом и т. д.

Причинами этих явлений в приказе по механическому цеху № 1 были названы «небрежность рабочих, недостаточное внимание наладчиков и мастеров».[25] В цехе накопилось 18 стволов пушки Ф-19. Часть из них были бракованными, часть имели дефекты. В августе 1935 г. отправленные на полигон две горные пушки были сняты с отстрела из-за выявившегося брака при сборке (не работал затвор).[26]

В связи с переходом завода в 1936 г. на нефтегаз, как на основное топливо, от главных его потребителей, в частности, литейного цеха, стали требовать экономить мазут и использовать газ. Однако из-за низкого давления и плохого качества газа мартеновские печи не могли работать на полную мощность и давать нужную температуру. Это также отрицательно сказывалось на качестве литья. Нередко цех просто отказывался принимать газ и вопреки приказам директора продолжал использовать мазут.

В первые годы большие проблемы возникали и в энергетическом хозяйстве завода. Зачастую рабочие энергоподстанций и силовых установок не имели элементарных знаний и образования или относились к ответственной работе халатно. Часто происходили перегрузки электросети, неравномерно подавалось отопление. Например, 25 марта 1934 г. цехи были протоплены до +20 °C, а в заводском жилом поселке в это же время почти замерзли батареи.[27] Впрочем, это неудивительно, если учесть, что для отопления части заводских помещений использовался списанный паровоз!

Постоянно происходили аварии, отключалась электроэнергия в цехах. Нередки были случаи сна электриков на рабочем месте, неправильного включения приборов, оставления оборудования без присмотра, неправильного обращения с трансформаторами. Вследствие этого постоянно происходили пожары и аварии.[28]

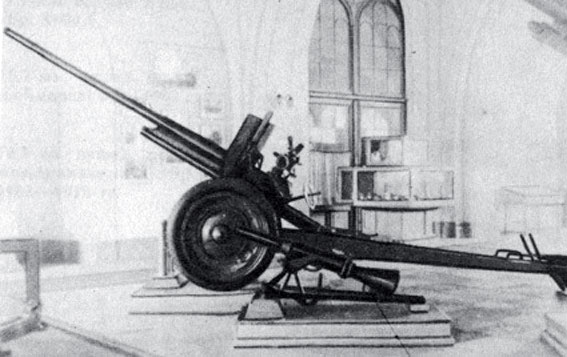

76-мм дивизионная пушка Ф-22

В начале 1935 г. принимались активные меры по ускорению внедрения в производство новых орудий. Так, 8 февраля вышло распоряжение по механическому цеху № 1 об организации бесперебойной трехсменной работы по деталям пушек Ф-20 и Ф-22.[29] В конце мая завод завершил сборку первых «двадцать вторых», которые по инициативе наркома Орджоникидзе, директора завода Радкевича и конструктора Грабина были выставлены на государственные испытания.

День 14 июня того же года стал определяющим для развития советской артиллерии в целом и для завода «Новое Сормово» в частности. На подмосковном полигоне были представлены самые разные образцы орудий, в т. ч. несколько калибром 76 мм. На испытаниях присутствовали Сталин, Ворошилов, Тухачевский, Буденный и другие. Действуя наглее и хитрее конкурентов с Кировского завода в Ленинграде, Грабин сумел там эффектно подать пушку Ф-22, как лучшую в своей гамме орудий, и при этом понравиться лично самому товарищу Сталину.

После этого завод № 92 получил правительственное задание на ее скорейшее освоение и запуск в производство. За создание пушки Ф-22 Грабин и Радкевич были награждены орденами Ленина и премированы личными автомашинами. Конструктор также получил денежную премию в 5000 рублей, а директор завода и начальник опытной мастерской Горшков – по 2000 рублей.[30] В общем, было выгодно создавать новые орудия, а главное, красиво преподнести их вождю. Сборка же пушек Ф-20, на радость всем, была прекращена.

Однако эйфория от победы над «кировцами» быстро сменилась трудными буднями. Переход к серийному производству пушки по-прежнему представлял значительные трудности. На заводе не были достаточно освоены штамповка и тонкое литье. Заготовки с огромными припусками осложняли работу механических цехов. Имели место задержки в передаче деталей из одного цеха в другой. Например, цапфенная обойма орудия Ф-22 была закончена на расточном станке в 14.00 21 июля и до 08.30 23 июля так и не была передана на дальнейшую обработку. Боевая ось закончена под термическую обработку в 16.00 21 июля, а отправлена в термический цех только на следующий день.

В то же время отдельные рабочие на отдельных участках добивались определенных достижений в освоении нового заказа. Так, в августе 1935 г. за досрочное выполнение работ по корпусам полуавтоматики, инерционным телам и ободьевым кольцам пушки Ф-22 по механическому цеху № 1 были премированы десять человек. Но в целом работа огромного завода явно пробуксовывала, вложенные огромные государственные средства, по сути, не приносили никакого эффекта.

В августе 1935 г. стала ощущаться острая нехватка салазок для орудий. 31-го числа в механическом цехе № 1 даже был организован специальный отдел по обработке салазок с планом выпуска двух штук в сутки. За ним закрепили семь фрезерных, три расточных, восемь сверлильных, два продольно-строгальных, один полировочный и один долбежный станок. Отдел был обеспечен дополнительной рабочей силой.

Из-за большой загруженности цехов плановыми заданиями оборудование постоянно работало в режиме перегрузки: насосы, подающие воздух, без фильтров, моторы – без охлаждения. Например, 16 сентября из-за этого сгорел ротор мотора № 1819. Быстрый износ резцов на станках приводил к тому, что их не успевали заменять, и работа часто шла с тупыми резцами. 7 сентября в механическом цехе № 1 в смене мастера Климова была произведена отрезка колец для проб от двух труб Ф-22, но затем их в этой же смене просто потеряли. На следующий день в эту же смену снова отрезали кольца от четырех моноблоков, а потом… выбросили в сборочный пролет. Все это сказывалось на качестве, оборудование часто выходило из строя, внедрение Ф-22 шло из ряда вон медленными темпами.

Дополнительные трудности возникали из-за того, что, помимо Ф-22, «Новое Сормово» в первой половине 1936 г. по-прежнему выполняло заказы по комплектующим и модернизации целого ряда других артиллерийских систем: Ф-19, Ф-12, Ф-10, Ф-21, а также производило лейнеры, моноблоки, 11 наименований деталей для пушки Ф-10, 18 наименований деталей для пушки Ф-18, кожухи и цилиндры для пушки Ф-17 в количестве 750 и 1000 штук в месяц, авиационные безоткатные пушки АПК-4 и АПК-100,[31] казенники для 82-мм минометов и др. Кроме того, завод поставлял «Красному Сормову» ежемесячно 4000 доньев для 107-мм снарядов.[32]

Нарком тяжпрома С. Орджоникидзе, замучавшись ждать, когда же появится на свет «гениальная» пушка, приказал заводу № 92 в июне 1936 г. выпустить первую партию Ф-22 в количестве 30 штук, а также 25 стволов с затворами для Кировского завода. Чтобы ускорить производственный процесс, в механических цехах были проведены перестановка оборудования и разбивка его на самостоятельные участки, построенные по поточному принципу. Механический цех № 1 теперь включал: обдирочное отделение, отделение тел орудий, отделение противооткатных устройств, отделение крупных лафетных деталей и отделение колес, а механический цех № 2: отделение поршневых затворов, отделение клиновых затворов с полуавтоматикой, отделение механизмов лафетов, отделение прицелов, револьверное отделение.[33]

Кроме того, в приказе по заводу от 7 мая 1936 г. для обеспе-чения надлежащего валового выпуска и ликвидации узких мест в производстве обозначались следующие мероприятия: