Полная версия

Монтажные швы. Системы монтажа. Сертификация в оконной индустрии РФ

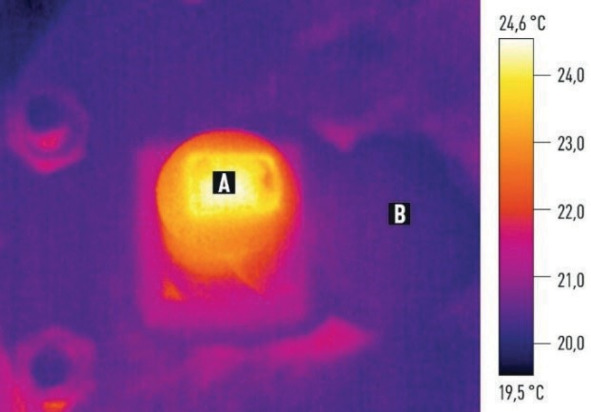

В результате испытаний мы увидели, что в воздух проходит сквозь ленточные материалы без сопротивления, которое могли бы уловить приборы лаборатории нашего исследовательского центра, в то время как Стиз А держит заданное давление в течение не менее 3 ч. Картина распределения температур при подаче теплого воздуха в камеру представлена на рис. 7, 8 (буквой A обозначена лента ПСУЛ, буквой B – герметик Стиз А).

Рисунок 7. Распределения температур при подаче теплого воздуха в камеру

Рисунок 8. Система для определения распределения температур при подаче теплого воздуха в камеру

Вывод из результатов испытания таков: при использовании ленточных систем монтажа не реализуется дополнительная защита монтажного шва от проникновения наружного воздуха внутрь помещения, что может привести в случае ненаблюдаемых визуально нарушений в центральном слое к продуванию монтажного шва. Это ни в коем случае не означает какого-либо формального несоответствия шва с ленточным исполнением наружного слоя требованиям ГОСТ 30971, но по нашей концепции функциональности шва уменьшает его надежность в сравнении с исполнением наружного слоя соответствующим ГОСТ герметиком.

С другой стороны, формальное соответствие шва с лентами требованиям ГОСТ 30971 еще не определяет всю область формальных требований. Так, некоторые поставщики лент в своих стандартах используют аналогичную нашей концепцию функциональности слоев шва, что сразу меняет дело. В этом случае они должны обеспечить наличие у лент способности к ветрозащите на уровне требований к монтажному шву по ГОСТ 30971. Для проверки, есть ли у лент эта способность, в наших исследованиях была проведена проверка оргалита – материала, имеющего сравнимую с требованием ГОСТ 30971 для шва величину воздухопроницаемости. Таким образом мы ввели в наши качественные исследования количественную определенность, задав точку на оси величин технического показателя. Как видно из результатов эксперимента, этот показатель для проверенных нами лент на порядки хуже, чем у оргалита и, следовательно, чем требуется по ГОСТ 30971. Таким образом, при признании поставщиком ленты нашей концепции шва ему следует привести этот показатель своих лент в соответствие, иначе он вводит потребителя в заблуждение.

Глава 4. Сравнение монтажных материалов

В предыдущей главе мы слегка затронули тему сравнения материалов для монтажа. Теперь поговорим об этом подробнее.

На данный момент есть четыре варианта материалов для выполнения наружного и внутреннего слоев монтажного шва: это герметики, ленты, штукатурки и нащельники. Последние два варианта однозначно менее распространены, чем ленты и герметики, и вот почему.

Нащельники представляют собой пластиковые изделия, которые закрывают монтажную пену снаружи от воздействия УФ-излучения и дождевой влаги (рис. 9).

Рисунок 9. Фотография монтажного шва, в котором наружный слой выполнен из нащельника

Недостаток таких материалов – низкая гидроизоляция: дождь может «попасть» в стык между нащельником и стеной. Прочие их недостатки по большей части совпадают с недостатками лент, которые будут рассмотрены далее. При этом их монтаж более трудоемок, а цена обычно дороже, чем у ленточных материалов. Поэтому логичнее вместо них использовать ленты.

Штукатурки в свою очередь очень похожи на акриловые герметики, особенно в вопросе их применения (то есть имеют те же недостатки в применении, что и герметики). Отличаются они более низкой ценой, обычно – достаточно хорошей паропроницаемостью наружного слоя, и при этом низкой долговечностью: редко, когда они могут прослужить хотя бы один сезон.

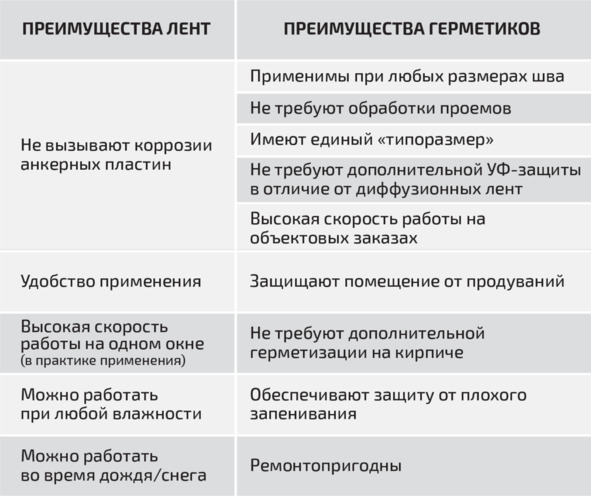

Поэтому далее сосредоточимся только на сравнении лент и герметиков. Вкратце недостатки и преимущества ленточных и, как их порой неправильно называют, мастичных3 систем монтажа сведены в табл. 1.

Таблица 1. Сравнение лент и герметиков

Преимущества лент

Главное преимущество лент – это наблюдаемая в практике применения высокая скорость работы с ними. Дело в том, что герметик нельзя нанести на незастывшую пену. В то же время для работы с лентами нет необходимости дожидаться полимеризации пены, так как ленты наклеивают не на саму пену, а на окно и/или стену. Особенно это важно зимой: чем ниже температура воздуха, тем медленнее «встает» пена. Поэтому зимой монтаж окна с применением герметиков требует двух дней работы, а с использованием лент – одного дня. Но здесь стоит уточнить несколько важных моментов.

Во-первых, если не ждать полимеризации пены перед наклейкой внутренних лент, то из-за недостаточного доступа влаги из воздуха пена может не «подняться». В связи с этим она не наберет требуемого уровня характеристик теплоизоляции, поэтому шов будет промерзать. Пример этого можно увидеть на рис. 10.

Во-вторых, зимой проводят мало работ по установке окон в частном секторе строительства. Если же говорить про корпоративное остекление, то на строительных объектах монтаж окон проводят поэтапно. Сначала во всех проемах устанавливают оконные блоки, затем в каждом проеме запенивают монтажные зазоры, далее выполняют подрез пены и нанесение герметиков. Поэтому монтажники не тратят время на ожидание полимеризации пены. Более того, из-за отсутствия необходимости тратить время на такие операции как прочистка монтажного пистолета, чтобы пена внутри не засохла, закрытие вскрытого ролла ленты ПСУЛ скотчем и т. д. монтажные бригады, наоборот, экономят время (в некотором смысле, работы с герметиком при корпоративном остеклении – это конвейер).

Рисунок 10. Внешний вид монтажного шва, при выполнении которого пена была закрыта изнутри пароизоляционной лентой. Пена неправильно полимеризовалась и не набрала своих свойств

В-третьих, для правильного применения ленты ПСУЛ необходим ровный стеновой проем, а иногда и дополнительное праймирование этого проема, что опять же снижает скорость монтажа с лентами вплоть до того, что ленты начинают «проигрывать» герметикам4.

Также к преимуществам лент относится удобность в применении: для работы с ними требуются только ножницы, в то время как для герметиков нужны кисть или шпатель, для создания ровного слоя – малярный скотч, а если использовать полиуретановый Стиз PU – еще и низкооборотистая дрель со специальной насадкой. К тому же, лентами нельзя испачкаться.

Кроме того, применение лент не зависит от относительной влажности воздуха и возможно во время дождя и снега. Акриловые герметики нельзя наносить во время дождя и снега, а при высокой относительной влажности они очень долго отверждаются, что, во-первых, увеличивает срок сдачи объекта, а во-вторых, увеличивает вероятность последующего стекания герметика при попадании на слой герметика конденсата или дождя. Впрочем, полиуретановый Стиз PU лишен этого недостатка.

Также важно отметить, что ленты не могут вызывать коррозию анкерных пластин. При штамповке таких пластин из листа оцинкованной стали на их торцах остаются незащищенные участки. Акриловые герметики имеют pH = 7,0 ÷ 9,0, поэтому являются агрессивной средой для таких пластин. Коррозия наблюдается только при низком качестве пластин и только в условиях медленного отверждения герметика, то есть при высокой влажности воздуха внутри помещения, где циркуляция воздуха намного слабее, чем на улице. Соответственно, при использовании полиуретанового Стиз PU коррозия не происходит. Также процесс не наблюдается в случае использования пластин высокого качества, у которых защищены и торцевые участки.

Преимущества герметиков

Возвращаемся к табл. 1. Защиту монтажного шва от продуваний мы подробно рассмотрели в Главах 2 и 3. Особенно это важно в кирпичных домах (как на рис. 5, 6), так как лента, будучи твердым изделием, не может заполнить расшивку строительных швов между кирпичами (а строительный раствор редко когда кладут заподлицо по боковой поверхности кирпича).

Кроме того, герметик наносят на монтажную пену. И хотя это замедляет скорость работы у «частника» – например, при замене окон – но, с другой стороны, это позволяет предотвратить недопенивание, недостаточное вторичное расширение или крупные каверны, ведь монтажник будет вынужден довести пенный шов до качественного состояния. А ведь все перечисленное – это причины холодных монтажных швов! Неудивительно, что и застройщики заметили, что дома с окнами на герметиках вызывают меньше проблем, чем дома с окнами на лентах.

Также часто упоминают ремонтопригодность герметиков. Если герметик треснул на шве, его целостность легко восстанавливается нанесением новой массы герметика поверх трещины. Ленту же заменить зачастую невозможно, и в этом случае опять же ремонт производится с помощью герметика.

Для нанесения герметика не важен размер шва. Дело в том, что ленты ПСУЛ работоспособны при сжатии до 50% от своего максимального размера. Поэтому проем должен быть не просто ровным, но еще и почти без отклонений по вертикали. Под размер монтажного зазора подбирают ленту с подходящим размером максимального расширения, и если зазор очень большой, то такой ленты может просто не быть5. Впрочем, оконный блок всегда можно поставить ближе к «четверти».

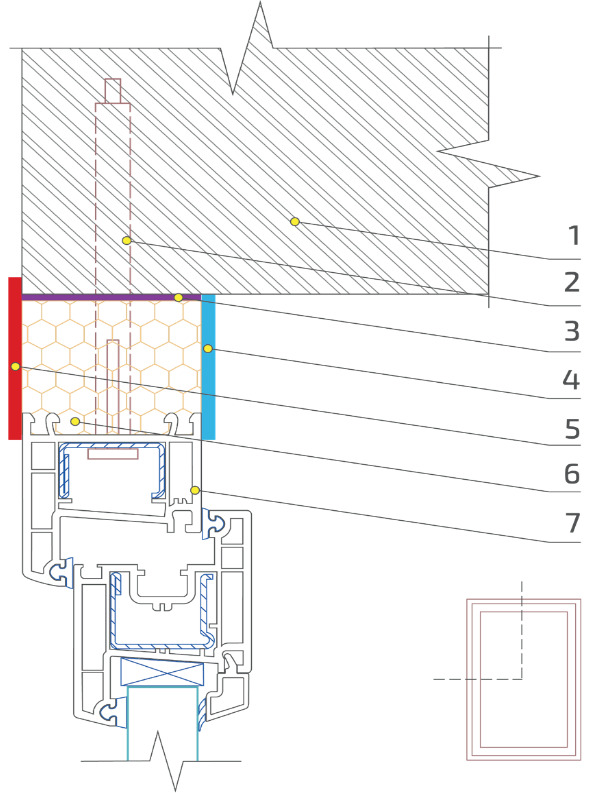

И последнее преимущество герметиков, о котором надо сказать. Обычно при монтаже окон используются ленты ПСУЛ, но в случае «бесчетвертного» (рис. 11, 12) проема для использования таких лент нужно делать фальшчетверть, что приводит к ощутимым затратам времени и денег. Поэтому в случае таких проемов используют диффузионные ленты. Так вот, у герметиков высокая устойчивость к УФ-излучению по сравнению с диффузионными лентами, которые обычно требуют дополнительной защиты от солнечного света.

Рисунок 11. Схема монтажного шва узла примыкания оконного блока к стеновому проему без четверти (1 – кирпичная стена; 2 – анкерный дюбель; 3 – дополнительный слой монтажного шва; 4 – пароизоляция монтажного шва; 5 – гидроизоляция монтажного шва; 6 – пена монтажная; 7 – оконный блок)

Рисунок 12. Схема монтажного шва узла примыкания оконного блока к стеновому проему с четвертью (1 – кирпичная стена; 2 – анкерный дюбель; 3 – дополнительный слой монтажного шва; 4 – пароизоляция монтажного шва; 5 – пена монтажная; 6 – гидроизоляция монтажного шва; 7 – оконный блок)

Часть 2 Особенности монтажных герметиков

Глава 5. Структура свойств акриловых герметиков для монтажного шва

Являясь ведущим производителем герметиков для наружного (рис. 13) и внутреннего слоев (рис. 14) монтажного шва, мы часто получаем вопросы о том, как влияют характеристики материалов, указываемые в технической документации, на свойства конструкции. По нашим наблюдениям, причиной этого является в первую очередь повышение уровня требовательности контролирующих органов к качеству выполнения работ и материалов, используемых при монтаже оконных проемов. Это, в свою очередь, связано с большим количеством претензий от потребителей, так как монтажный шов является одним из самых «слабых» мест в ограждающей конструкции здания.

Рисунок 13. Внешний вид упаковки герметика Стиз А

Рисунок 14. Внешний вид упаковки герметика Стиз В

Работая с этими вопросами, мы пришли к неожиданному выводу. Оказалось, что функциональность предлагаемых производителем свойств указанных материалов требует прояснения, поскольку выбор материала часто производится по так называемым косвенным, а не основным, показателям.

Для создания наружного и внутреннего слоев монтажного шва ГОСТ 30971 разрешает использование не только эластичных герметиков. Монтажный шов должен обеспечить тепло-, шумо- и влагозащиту стыка между оконным блоком и оконным проемом в условиях деформационных подвижек оконного блока в течение заданного срока службы. Вроде бы и все. Но этого достаточно, чтобы задача стала весьма сложной.

Напомним, что монтажный шов, по ГОСТ 30971, состоит как минимум из трех слоев. Центральный слой, как правило, представляющий собой массив вспененного полиуретана, достаточную тепло- и шумозащиту обеспечивает, но сам нуждается в защите от накопления в нем влаги и от разрушения под действием УФ-излучения (солнечного света). Причина в том, что полиуретан, используемый в монтажных пенах, в присутствии воды и воздействии УФ-лучей не обеспечит требуемый срок службы. Защиту центрального слоя от воздействия вышеперечисленных факторов призваны обеспечить наружный и внутренний слои шва.

Каким же образом влага может попасть в центральный слой при наличии защитных слоев? При отсутствии нарушения сплошности самого защитного слоя влага может проникнуть через контакт между слоем герметика и поверхностью блока или проема. ГОСТ 30971 определяет минимальную прочность сцепления (адгезию) герметика с этим материалами (бетон, ПВХ, дерево) – и это первый из основных показателей материала защитного слоя. Кроме того, возможен отрыв герметика от опорных поверхностей, если недостаточна площадь контакта с ними: в этом случае внутренние усилия, возникающие в шве при деформациях оконного блока, могут оказаться больше прочности сцепления с опорной поверхностью. Эластичность производимых сегодня акриловых герметиков составляет 250 ÷ 500% в момент разрыва. То есть герметик растягивается в 3,5—6 раз. Каждый, кто держал в руках полоску такого материала, наверняка тянул ее и знает, что это так. Как знает и то, что усилие требуется для этого совсем небольшое. А рабочие деформации шва, по ГОСТ 30971 – не менее 10%. Поэтому важно обратить внимание на то, что у внешнего слоя герметизации есть толщина слоя и пятно контакта (герметик накладывается внахлест) с оконным проемом и самой оконной конструкцией.

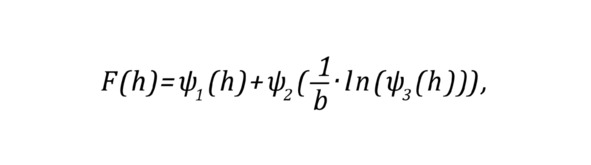

Рассмотрим работу герметика в шве. Расчет распределения растягивающих напряжений в герметике по его толщине в непосредственной близости от поверхности контакта герметика с поверхностью шва дает сложную зависимость вида:

где b – толщина герметизирующего слоя, выполненного герметиком, ψ1, ψ2, ψ3 – показательные функции.

Таким образом, эластичный герметик при раскрытии шва находится в сложном напряженном состоянии с наибольшей концентрацией напряжений отслаивания на периферийных участках поверхностей контакта со стенками шва. Напряжения зависят от формы уплотнения, значений и скорости развития деформаций, от свойств герметика, а также от их температурно-временной зависимости. Важно, что это – не просто требование, иначе нельзя проектировать окно – это закон.

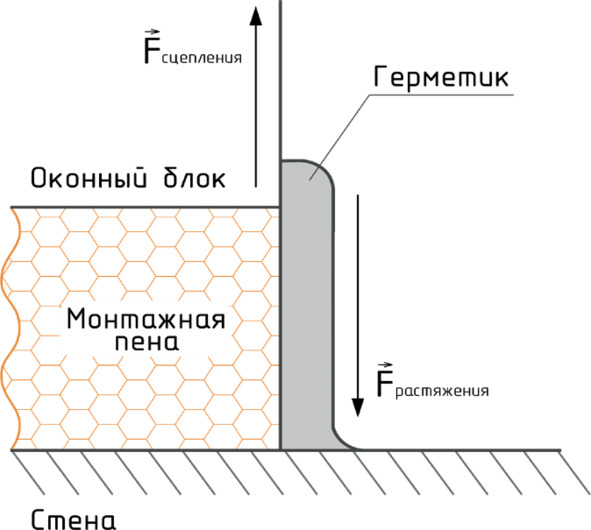

Наша компания в течение всей своей практики контролирует для своих герметиков максимальное усилие, возникающее в шве при его рабочей деформации. В документах это называется модуль упругости6 (второй основной показатель). Мы производим герметики, в которых обеспечивается такое соотношение между модулем упругости и адгезией, чтобы прочность сцепления с запасом превосходила рабочие напряжения шва (рис. 15). В описываемой в этой главе ситуации такой подход гарантирует сцепление защитного слоя с поверхностью рамы и проема во время эксплуатации объекта.

Рисунок 15. Направление действия сил сцепления и растяжения на слой герметика

Влага может проникать в центральный слой и сквозь сам наружный слой при неверном выборе материала для его изготовления. Каким образом? Если есть давление воды на слой. Откуда давление, ведь вроде бы нет причин? Есть – это давление ветра с дождем. И это обстоятельство также учтено в требованиях – герметик должен обладать определенной водонепроницаемостью, причем она различна, так как чем выше здание, тем больше перепад атмосферного давления при большей дождевой и ветровой нагрузке. Еще один основной показатель.

Следующий, менее привычный для понимания, путь появления влаги в центральном слое – это ее конденсация при воздухообмене, о чем мы говорили ранее в Главе 1. Из влажного воздуха, попадающего в центральный слой, при понижении температуры конденсируется вода. И если не предусмотреть возможность ее выхода, то она будет накапливаться, ухудшая теплоизоляционные свойства и разрушая пенополиуретан во время циклов замораживания-размораживания7. Для обеспечения вывода конденсата из центрального слоя ГОСТ требует создания различной паропроницаемости8 наружного и внутреннего слоев шва, что также является основным показателем герметика.

Ну и, конечно, основным показателем уровня материала является его долговечность – время эксплуатации, в течение которого сохраняются его потребительские свойства, перечисленные выше. Очевидно, что основные свойства материала определяют отсутствие дефектов конструкции, в которой они применяются, и при этом обычно не могут быть проверены при покупке герметика. Добросовестные производители в связи с этим заказывают проверку этих свойств авторитетным исследовательским центрам, специализирующимся в соответствующей отрасли. После чего добросовестный производитель обеспечивает открытость получаемых сертификатов и протоколов испытаний. Зачем? Чтобы потребитель мог проверить подлинность документов и, кроме того, сам решить, авторитетен ли для него Центр, проводивший исследования (подробнее об этом поговорим в Разделе II).

Возникает вопрос: а точно ли испытывался тот же герметик, который Вы сейчас решили купить? Можно, конечно, просто доверять при этом производителю: ведь поступая иначе, он может сильно подвести тот Центр, чьим документом он «прикрывается», и это – серьезный риск для добросовестного и думающего о своем будущем производителя.

Но во время испытаний Центр проводит измерение еще и косвенных показателей, которые могут быть легко проверены при изготовлении каждой партии или при покупке. Таким образом, смысл косвенных показателей – в подтверждении, что эта конкретная партия идентична испытанной в авторитетном Центре. В случае герметиков Стиз А и Стиз В косвенным показателем является вязкость.

И, кроме этих двух групп, есть еще показатели, определяющие удобство применения герметика. Они обычно устанавливаются самим производителем с учетом особенностей применения материала и рекомендуемой технологии. В нашем случае в этой группе – три свойства: жизнеспособность – время, в течение которого герметик может быть использован после вскрытия тары (для монтажных герметиков более распространено время образования поверхности пленки), вязкость герметика и сопротивление текучести – способность материала не стекать с инструмента и шва при определенной его толщине. Очевидно, что эти свойства не влияют на эксплуатационные свойства шва после его изготовления и важны только для конкретных способов работы на шве.

Хотим отметить, что герметики были в данной статье взяты в качестве объекта для анализа только как пример. А сама структура свойств, на наш взгляд, одинакова для любых товаров, будь то герметики, ленты, краски, автомобили: всегда нормируются основные свойства, собственно ожидаемые от этих товаров потребителем, косвенные показатели, подтверждающие совпадение конкретного предложения и испытанных ранее образцов, и технологические характеристики, важные для конкретного способа применения материала.

Глава 6. Эффективная толщина слоя нанесения герметика Стиз А

В 2002 году вышла в свет первая версия ГОСТ 30971, который нормирует параметры, технологию выполнения узлов примыкания и применяемые для этих целей материалы и комплектующие. Комплекс требований к материалу наружного слоя монтажного шва, изложенных в этом ГОСТе, был новым для нашей компании – такого материала в архиве наших химиков-разработчиков еще не было. Причем буквально все свойства «по отдельности» уже были освоены в практике технологической службы, но – не вместе. А относительно паропроницаемости герметика ГОСТ даже не поставил нам задачу. Дело в том, что стандарт нормировал требования к конструкции, а не к материалам для ее изготовления, и перевод требований на язык материаловедов (так называемая межотраслевая трансляция норм) оказался осложненным описанными ниже обстоятельствами.

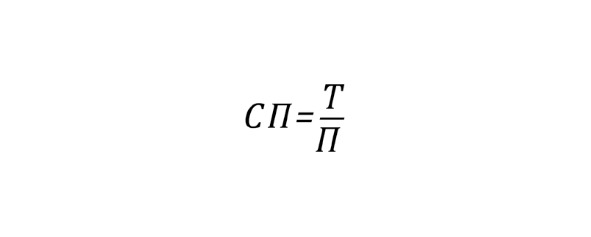

Как известно, сопротивление паропроницанию слоя герметика СП есть отношение толщины нанесенного слоя Т и паропроницаемости материала П:

Поскольку сопротивление паропроницанию слоя было задано ГОСТ (не менее 0,25 Па∙м2∙ч/мг), то задача поиска требуемой паропроницаемости материала сводилась к поиску наибольшей толщины слоя, которая может получаться при монтаже. Размерная цепь толщины слоя состоит из трех звеньев:

– допустимая по эксплуатационным соображениям минимальная толщина слоя,

– технологический допуск толщины при нанесении герметика,

– геометрия опорной поверхности.

Минимальная толщина. Герметик Стиз А наносится на монтажную пену. Известно, что поверхность монтажной пены во время эксплуатации зачастую покрывается трещинами из-за деформаций слоя пены. Эти трещины работают как концентраторы напряжений для поверх уложенного слоя герметика, приводя к его разрыву. Однако при достаточно большой толщине герметика разрывы в нем развиваться не будут. Испытания в наших лабораториях и в ГУП «НИИМосстрой», а также многолетняя практика применения показали, что минимальная толщина слоя герметика, при которой не происходит разрушения герметика из-за трещин в пене, составляет 3 мм9. Это же значение появилось впоследствии и в ГОСТ 30971—2012 в п.А.2.4.

Технологический допуск толщины нанесения находили в повседневной практике – потребителей герметиков у нашей компании всегда было много, и работа с ними велась постоянно. При поездках на объекты наши менеджеры и специалисты просто проверяли, какие отклонения в толщине слоев получаются в обычных условиях у обычных рабочих- герметчиков в разных местах применения. Поскольку условия при обработке монтажного шва – весьма стесненные как для нанесения материала, так и для контроля его толщины, то критерием для выбора допуска приняли высокую вероятность попадания в размер: чтобы и работать было легче, и контролировать. Оказалось, что с вероятностью практически 100% колебания толщины слоя после отверждения герметика не превосходят 1,5 мм.

Геометрия опорной поверхности. Герметик наносят на подрезанную монтажную пену, при этом герметик частично заполняет открытые поры пены. Соответственно, парообразной влаге в области заполненной герметиком поры необходимо преодолеть более толстый слой герметика для выхода из пены, чем в области вне поры. Это приводит к дополнительному увеличению сопротивления паропроницанию нанесенного слоя герметика.

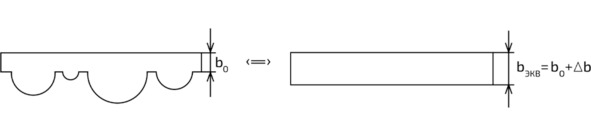

Чтобы учесть это явление, рассчитаем толщину плоского слоя герметика, имеющего такое же сопротивление паропроницанию, как исходный слой с выпуклостями в местах расположения пор, толщина bo которого10 максимальна и равна 3 +1,5 = 4,5 (мм). Расчетную толщину плоского слоя будем называть эквивалентной (рис. 16).

Рисунок 16. Увеличение эквивалентной толщины слоя герметика на Δb из-за заполнения герметиком открытых пор пены

Согласно ГОСТ 25898 сопротивление паропроницанию образца обратно пропорционально потоку влаги, проходящей через него при определенном перепаде парциальных давлений пара, поэтому расчет будем проводить из условия равенства суммарных потоков пара через слой герметика исходной и эквивалентной толщины.

Поток пара Q определяется как масса пара Δm, проходящая через образец в единицу времени Δt. Поток зависит от толщины образца b и коэффициента паропроницаемости μ материала образца (1):