Полная версия

Дмитрий Хандримайлов

Управление рисками промышленной безопасности: от теории к практике

Глава 1. Введение в риск-менеджмент

1.1. Что такое риск?

Риск – это не просто слово, которое используют, когда что-то может пойти не так. В промышленной безопасности риск – это количественная или качественная мера опасности, учитывающая вероятность нежелательного события и тяжесть его последствий.

Формально риск можно выразить формулой:

Риск=Вероятность × Последствия

Но чтобы глубже понять это определение, разберём его ключевые составляющие.

1.1.1. Опасность (Hazard)

Опасность – это потенциальный источник вреда. Это может быть:

• Вещество (например, утечка хлора).

• Процесс (высокое давление в реакторе).

• Условия работы (работа на высоте).

Пример:

На нефтеперерабатывающем заводе опасностью может быть горючий газ под давлением. Если произойдёт его утечка и контакт с источником воспламенения, возможен взрыв.

1.1.2. Угроза (Threat)

Угроза – это конкретный механизм или событие, которое может привести к реализации опасности. В отличие от опасности (которая статична), угроза динамична и связана с:

• Внешними воздействиями (землетрясение, теракт).

• Техническими отказами (разрыв трубы, отказ датчика).

• Человеческими ошибками (неправильные действия оператора).

Пример:

Для опасности "горючий газ под давлением" угрозами могут быть:

• Коррозия трубопровода (техническая причина).

• Ошибка оператора при переключении задвижки (человеческий фактор).

• Падение строительной конструкции на трубопровод (внешнее воздействие).

1.1.3. Вероятность (Likelihood)

Вероятность – это шанс, что опасность реализуется в нежелательное событие. Она может выражаться:

• Качественно: «низкая», "средняя", "высокая".

• Количественно: "1 раз в 10 000 лет", "10–4 событий/год".

Пример:

Вероятность разрыва трубопровода из-за коррозии может быть оценена как 1 раз в 50 лет (если не проводить регулярный контроль).

1.1.4. Последствия (Consequences)

Последствия – это результат реализации опасности. Они могут быть:

• Людские (травмы, гибель персонала).

• Экономические (убытки, остановка производства).

• Экологические (загрязнение почвы, воды).

• Репутационные (потеря доверия клиентов).

Пример:

Если на химическом заводе произойдёт выброс токсичного вещества, последствия могут включать:

• Отравление работников (здоровье).

• Штрафы Ростехнадзора (экономика).

• Загрязнение реки (экология).

• Публикации в СМИ (репутация).

1.2. Взаимосвязь: Опасность → Угроза → Риск

Чтобы наглядно показать разницу между понятиями, рассмотрим схему:

Пример для химического завода:

• Опасность: Едкий химикат в реакторе.

• Угрозы:

○ Разрыв реактора из-за превышения давления.

○ Ошибка персонала при сливе реагента.

• Риск: Вероятность разрыва (например, 0.001/год) × Последствия (ожоги, загрязнение цеха).

1.3. Почему важно разделять опасность и угрозу?

1. Для точного анализа рисков

• Опасность – это общее (например, "токсичный газ").

• Угроза – конкретная причина утечки (коррозия, ошибка монтажа).

2. Для выбора мер защиты

• От опасности защищают пассивные барьеры (герметичные ёмкости).

• От угроз – активные меры (датчики давления, обучение персонала).

3. Для соответствия стандартам

• ISO 31000 требует анализа источников риска (опасностей) и причин (угроз).

1.4. Почему управление рисками важно?

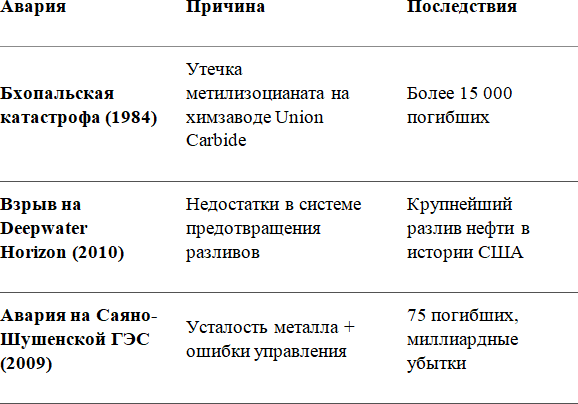

История знает множество катастроф, которые произошли из-за недооценки рисков:

Эти примеры показывают: если риски не анализировать и не контролировать – рано или поздно они реализуются с катастрофическими последствиями.

1.5. Основные принципы риск-менеджмента

Современные стандарты (ISO 31000, RBPS) выделяют ключевые принципы управления рисками:

1. Проактивность – не ждать аварии, а предотвращать её.

2. Системность – риск-менеджмент должен быть частью всех бизнес-процессов.

3. Приоритет профилактики – лучше устранить риск на этапе проектирования, чем бороться с последствиями.

4. Непрерывность – риски меняются, и их оценка должна регулярно обновляться.

5. Учёт человеческого фактора – даже лучшие системы могут дать сбой из-за ошибок персонала.

Пример внедрения принципов:

На строящемся заводе проводят HAZID (выявление опасностей) на стадии проектирования, чтобы:

• Исключить опасные решения до начала строительства.

• Заложить дополнительные меры защиты (например, дублирование аварийных клапанов).

1.6. Заключение главы

• Риск = Вероятность × Последствия.

• Опасность – потенциальный источник вреда, вероятность – шанс её реализации, последствия – ущерб.

• Угроза – конкретное событие, которое может активировать опасность.

• Управление рисками – не бюрократия, а способ предотвратить катастрофы.

• Лучшие практики (ISO 31000, RBPS) требуют системного и непрерывного подхода.

Вопрос для размышления:

Какие опасности есть на вашем производстве? Как часто вы оцениваете их риски?

Глава 2. Международные и российские стандарты управления рисками

2.1. Зачем нужны стандарты в риск-менеджменте?

Управление рисками – это не хаотичный процесс, а системная деятельность, требующая четких правил. Стандарты выполняют три ключевые функции:

1. Унификация подходов – позволяют разным организациям говорить на одном языке.

2. Снижение вероятности ошибок – предоставляют проверенные методики.

3. Соответствие законодательству – многие стандарты интегрированы в нормативные акты.

Пример: Компания, работающая по ISO 31000, может легче пройти аудит Ростехнадзора, так как ее система управления рисками соответствует международным практикам.

2.2. Международные стандарты

2.2.1. ISO 31000:2018 «Менеджмент рисков. Руководство»

Этот стандарт – «золотой стандарт» риск-менеджмента. Его ключевые принципы:

• Интеграция – риск-менеджмент должен быть частью всех бизнес-процессов.

• Структурированный подход – от идентификации рисков до мониторинга.

• Учет человеческого фактора – ошибки персонала как ключевой источник рисков.

Применение в промышленности:

• Используется как основа для корпоративных политик.

• Помогает согласовать управление рисками с целями бизнеса.

2.2.2. RBPS (Risk-Based Process Safety) от CCPS

Разработан Центром химической безопасности (CCPS) для опасных производств. Включает 20 элементов, объединенных в 4 категории:

1. Обязательства руководства (лидерство, культура безопасности).

2. Понимание опасностей и рисков (HAZID, HAZOP, LOPA и т. д.).

3. Управление рисками (технические барьеры, процедуры).

4. Обучение и совершенствование (аудит, извлечение уроков).

Пример внедрения:

Нефтехимический завод внедряет RBPS, чтобы снизить вероятность аварий на 40 % за 5 лет.

2.2.3. IEC 61508/61511 (Функциональная безопасность)

Касается автоматизированных систем защиты (АСУ ТП, ПАЗ). Определяет:

• Требования к уровням полноты безопасности (SIL).

• Методы анализа надежности оборудования.

Практическое применение:

Расчет SIL для аварийного отключения насоса на нефтеперекачивающей станции.

2.3. Российские нормативные требования

2.3.1. Федеральный закон № 116-ФЗ «О промышленной безопасности»

Основной документ для опасных производственных объектов (ОПО). Требует:

• Проведения анализа рисков.

• Разработки Планов локализации аварий (ПЛА).

• Регулярного технического аудита.

Последствия несоблюдения:

• Штрафы до 1 млн руб. (ст. 9.1 КоАП РФ).

• Приостановка работы предприятия.

2.3.2. Технический регламент № 123-ФЗ (Пожарная безопасность)

Устанавливает:

• Классификацию пожароопасных зон.

• Требования к системам противопожарной защиты.

Пример: Обязательное применение LOPA для определения достаточности противопожарных мер.

2.3.3. Федеральный закон № 7-ФЗ «Об охране окружающей среды»

Обязывает предприятия:

• Оценивать экологические риски.

• Разрабатывать программы мониторинга.

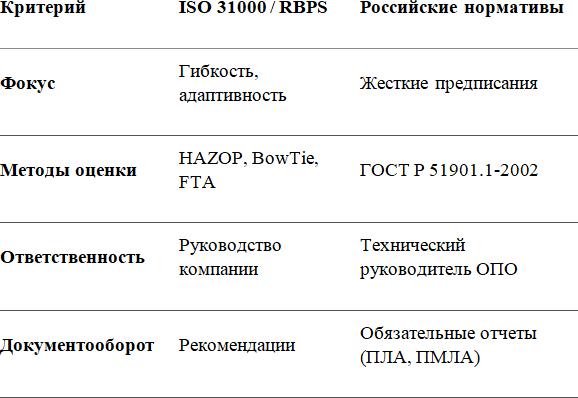

2.4. Сравнение международных и российских подходов

Вывод: Российские законы часто более директивны, но международные стандарты дают лучшие инструменты для анализа.

2.5. Как интегрировать стандарты в работу предприятия?

1. Создать рабочую группу из технологов, экологов и специалистов по безопасности.

2. Провести gap-анализ – сравнить текущие практики с требованиями ISO 31000.

3. Разработать регламенты на основе RBPS и 116-ФЗ.

4. Обучить персонал (например, курсы по HAZOP для инженеров).

Пример:

Компания внедрила гибридную систему, сочетающую ISO 31000 и требования Ростехнадзора, что сократило количество инцидентов на 25 %.

2.6. Заключение главы

• ISO 31000 и RBPS – «лучшие практики» для системного управления рисками.

• 116-ФЗ, 123-ФЗ, 7-ФЗ – обязательная база в РФ.

• Интеграция подходов повышает эффективность и снижает риски штрафов.

Вопрос для обсуждения:

Какие стандарты уже используются на вашем предприятии? Где есть «разрывы»?

Глава 3. Жизненный цикл промышленного объекта и управление рисками…

3.1. Концепция жизненного цикла в риск-менеджменте

Любой промышленный объект проходит несколько ключевых стадий развития, на каждой из которых возникают специфические риски. Управление этими рисками должно быть непрерывным и адаптивным процессом. В современной практике выделяют 5 основных этапов:

1. Проектирование (FEED)

2. Строительство и монтаж

3. Ввод в эксплуатацию

4. Эксплуатация

5. Вывод из эксплуатации

Пример: для нефтеперерабатывающего завода срок жизненного цикла может составлять 30–50 лет, и на каждом этапе риски существенно меняются.

3.2. Управление рисками на этапе проектирования

Ключевые риски:

• Ошибки в расчетах нагрузок

• Недостаточная резервируемость систем безопасности

• Неучтенные внешние факторы (сейсмика, климат)

Методы управления:

1. HAZID (Hazard Identification) – систематическое выявление опасностей

2. FMEA (Failure Mode and Effects Analysis) – анализ видов отказов

3. QRA (Quantitative Risk Assessment) – количественная оценка рисков

4. HAZOP (HAZARD and OPERABILITY) – качественная оценка рисков

5. LOPA (Layers of Protection Analysis) – анализ уровней защиты для проверки достаточности защитных слоев

Кейс: при проектировании химического завода в Приморье HAZID выявил необходимость увеличения зоны отчуждения на 15 % из-за розы ветров.

3.3. Риски на этапе строительства и монтажа

Типичные проблемы:

• Отступления от проекта

• Некачественные материалы

• Нарушения сроков

• Ошибки монтажа

Контрольные меры:

• Внедрение мониторинга оборудования

• Проведение инспекционных проверок по графику

• Обязательная сертификация сварных соединений

Статистика: По данным Ростехнадзора, 23 % аварий на ОПО связаны с дефектами строительства.

3.4. Ввод в эксплуатацию: критическая фаза

Особенности риск-менеджмента:

1. Поэтапные гидравлические испытания

2. HAZOP технологических процессов

3. Проверка SIL систем автоматики

4. Тренировочные тревоги для персонала

Реальный случай: на одном из НПЗ при пусконаладке выявили несоответствие реальных параметров работы колонны проектным (разница 12 %), что потребовало срочной корректировки.

3.5. Эксплуатация: постоянный контроль рисков

Система мероприятий:

• Плановые ТО по регламентам RBI (Risk-Based Inspection)

• BowTie-анализ для критического оборудования

• LOPA для проверки достаточности защитных слоев

• Предиктивная аналитика на основе данных IoT

Пример из практики: внедрение системы вибрационного мониторинга на компрессорной станции позволило предотвратить аварию стоимостью 280 млн руб.

3.6. Вывод из эксплуатации: скрытые угрозы

Основные риски:

• Остаточные загрязнения

• Неучтенные опасные вещества

• Опасность демонтажа

Меры безопасности:

1. Проведение экологического аудита

2. Разработка детального демонтажного плана

3. Контроль за утилизацией опасных отходов

Нормативный аспект: Требования к выводу ОПО из эксплуатации регламентированы Постановлением Правительства № 403.

3.7. Интеграция риск-менеджмента на всех этапах

Для эффективного управления необходимо:

1. Создать единую базу данных по рискам

2. Обеспечить преемственность информации между этапами

3. Внедрить цифровые двойники объектов

Перспективная технология: BIM-моделирование позволяет отслеживать риски на всем жизненном цикле.

3.8. Заключение главы

• Каждая стадия жизненного цикла требует специфических методов управления рисками

• Наиболее критичны этапы проектирования и ввода в эксплуатацию

• Современные цифровые технологии значительно повышают эффективность контроля

Вопрос для обсуждения:

На каком этапе жизненного цикла вашего объекта были наиболее серьезные инциденты? Какие уроки извлекли?

Глава 4. Качественные методы анализа рисков: HAZID, HAZOP, BowTie

Конец ознакомительного фрагмента.

Текст предоставлен ООО «Литрес».

Прочитайте эту книгу целиком, купив полную легальную версию на Литрес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.