Полная версия

Ключевые технологии и приемы использования щитовых проходческих комплексов при сооружении туннелей

После 1990 года технический прогресс метода щитовой проходки был чрезвычайно значительным и получил следующие характерные особенности:

1) Увеличение дистанции и диаметра проходки.

Туннель под Ла-Маншем (также известный как Евротуннель) между г. Дувр в Великобритании и г. Сангатт во Франции, соединивший две страны, состоит из двух однолинейных железнодорожных веток диаметром 7.6 м и одной вспомогательной ветки диаметром 4.8 м. В настоящее время является одним из трех крупнейших подводных туннелей в мире. Его строительство началось в декабре 1987 года, вспомогательный туннель был сдан 1 декабря 1990 года, северная ветка была завершена 22 мая 1991 года, а строительство южной ветки завершилось 28 июня 1991 года. Туннель под Ла-Маншем был завершен и сдан в эксплуатацию в июне 1993 года. Протяженность однополосной железнодорожной линии туннеля под проливом составила более 49 км, из которых 38 км составил участок, проходящий по морскому дну, а максимальная глубина туннеля составила 100 м. Туннель под Ла-Маншем был разделен на 12 строительных секций по всей линии; на французской стороне использовались пять щитопроходных установок с грунтопригрузом диаметром 8.8 м, а со стороны Великобритании использовали шесть сдвоенных проходческих машин.

При строительстве туннеля через Токийский залив в Японии были применены восемь щитопроходных установок диаметром 14.14 м, работы закончились в 1996 году, а в 1998 году туннель протяженностью 15.1 км был сдан в эксплуатацию.

При строительстве туннеля через пролив Сдоберт в Дании использовались четыре щита с грунтопригрузом диаметром 8.782 м, 18-километровый проект объединил берега пролива туннелем протяженностью 7.9 км и был успешно завершен в 1996 году.

Проект строительства четвертого туннеля через Эльбу в Германии был выполнен с применением одной шламовой щитопроходной установки диаметром 14.2 м и успешно завершен в 2003 году.

В 2004 году при прохождении туннеля Green Heart Tunnel в Нидерландах использовался щит с гидропригрузом диаметром 14.87 м.

2) Разнообразие видов сечения проходки.

Что касается формы поперечного сечения, появилось множество щитов самой разной формы поперечного сечения, таких как: прямоугольные, прямоугольновидные, подковообразные, эллиптические и многокруглые (двухкруглые, трехкруглые). С функциональной стороны использования появились такие виды как: сферические щиты, материнские щиты (MSShield), расширяющиеся щиты, щиты переменного диаметра, разнонаправленные щиты (H&V), щиты с заменяющимися резцами в процессе проходки (бескотлованные), щиты напрямую удаляющие препятствия на пути и другие особые щиты; со стороны способа экскавации появились такие, как щиты со встряхивающей и качающей экскавацией, оставившие традиционные методы вращательной экскавации в прошлом.

3) Свобода проведения работ.

В щитопроходных комплексах появилось такое оборудование, как автоматические установки подачи, перемещения и монтажа тюбингов; системы автоматического контроля направления движения и местоположения во время проходки; системы управления автоматизацией и информатизацией, а также системы определения неполадок.

2.2.2. История развития щитопроходной технологии в Китае

1) Начальный этап развития щитопроходной технологии в Китае

В 1953 году для строительства северо-восточной угольной шахты Фусинь использовали щит с ручной экскавацией диаметром 2.6 м и предварительно изготовленные небольшие бетонные блоки для формирования стоков дренажных вод. Этот туннель стал первым в Китае, построенным с помощью метода щитовой проходки. В 1957 году при строительстве пекинского канализационного туннеля применили щит диаметром 2.6 м.

2) Прогресс и развитие технологии щитовой проходки в 60–70-е годы XX века

В 1962 году компания туннельных работ Управления городского строительства г. Шанхай провела систематические испытания щитопроходной установки в условиях шанхайских мягких грунтовых слоев. Для этого был изготовлен простой щит открытого типа с ручной экскавацией диаметром 4.16 м. Испытания проводились на двух показательных видах пластов. Для стабилизации алевритных и мягких глинистых пластов использовали водное осаждение и воздушную компрессию. После проведения многократных процедур обоснования и наземных испытаний, в качестве облицовки туннеля были выбраны однослойные железобетонные тюбинги, соединенные между собой болтами, а в качестве гидроизоляционного материала швов использовалась каменноугольная эпоксидная смола. Длина туннеля составила 68 м, испытания прошли успешно, было собрано большое количество полезных данных о туннельном строительстве щитопроходным методом.

В мае 1966 года был построен первый подводный автомобильный туннель в Китае – главный туннель трансазиатского шоссе Шанхай – Дапу, в котором был применен сетевой экструзионный щит диаметром 10.22 м. Стабилизация забоя осуществлялась с помощью воздушной компрессии. Туннель проходил по дну реки Хуанпу на глубине 16 м, а общая протяженность экскавации составила 1322 м. Автомагистральный туннель Дапу был завершен и открыт для движения в конце 1970 года. Используемый на этот раз сетевой щит был улучшен, и открытая конструкция теперь могла преобразовываться в конструкцию закрытого типа.

В 1973 году при строительстве одного туннеля для отвода сточных вод и двух водоприемных туннелей на Шанхайском нефтехимическом заводе в Цзиньшане использовалась одна сетевая щитопроходная машина с гидравлической механикой вывода земли диаметром 3.6 м и два экструзионных сетевых щита диаметром 4.3 м. В общей сложности протяженность проходки подводного туннеля составила 3926 м. Так впервые была применена технология строительства водозаборных и дренажных туннелей с использованием вертикальных домкратов.

3) Прогресс и развитие технологии щитовой проходки в 80-х годах XX века

В 1980 году в Шанхае был построен испытательный участок первой линии метро, был разработан и изготовлен щит экструзионного сетевого типа диаметром 6412 м, в котором применялась технология гидропригруза и частичного воздушного пригруза. Туннель был проложен в глинисто-илистых пластах, и его протяженность сотавила 1130 м. В 1982 году при строительстве 1476-метровой главной кольцевой северной линии проекта Yan’an East Road – North Line в прибрежном районе Вайтань в Шанхае был спроектирован компанией «Shanghai Tunnel Co., Ltd» и изготовлен на Цзяннаньском судостроительном заводе сетевой экструзионный щит с гидравлическим способом отведения земли диаметром 11.3 м.

В 1985 году в рамках проекта по строительству дренажного туннеля Shanghai Furongjiang Road был представлен щит с грунтопригрузом и малоразмерным резцовой головкой производства японской компании «Kawasaki Heavy Industries», диаметр которого составил 4.33 м. Длина экскавации составила 1500 м, выполнялась она механизированным способом, а выведение грунта осуществлялось с помощью шнекового механизма, что увеличивало эффективность работы, уменьшало негативное влияние на поверхность земли и имело ряд прочих особенностей.

В 1986 году Китайская корпорация железнодорожных туннелей разработала и выпустила полусекционный щит с резцовой головкой вилочного типа, который успешно использовался при строительстве поворотной линии Фусинмэнь пекинского метро.

В 1987 году компания «Shanghai Tunnel Co., Ltd» успешно разработала и выпустила первый в стране щит с грунтопригрузом шламокомпрессионного типа диаметром 4.35 м, который использовался в строительстве кабельного туннеля через реку на железнодорожной станции Шинань. Туннель прошел через алевритный слой дна реки Хуанпу, длина экскавации составила 583 м. Такое технологическое достижение для 80-х годов стало прецедентом международного уровня, и проект получил главную награду Национальной премии за научно-технический прогресс в 1990 году.

4) Прогресс и развитие технологии щитовой проходки в 90-х годах XX века.

В 1990 году началось строительство главной линии Шанхайского метрополитена и для строительства 18-километрового туннельного отрезка ветки № 1 использовались семь щитопроходных комплексов с грунтопригрузом диаметром 6.34 м, спроектированных компанией «Shanghai Tunnel Co., Ltd» и Шанхайским институтом туннельного проектирования совместно с французской компанией FCB и произведенных Шанхайским судостроительным заводом. Длина проходки каждого щита составила более 200 м в месяц, а просадка поверхности контролировалась на уровне +1 ~ –3 см.

В 1996 году при строительстве ветки № 2 Шанхайского метрополитена снова использовались эти семь щитопроходных комплексов с грунтопригрузом, также французской компанией FMT были предоставлены два щита с грунтопригрузом; протяженность экскавации данного участка туннеля составила 24 км. Компания «Shanghai Tunnel Co., Ltd» также самостоятельно спроектировала и изготовила десятый щит для проходки данной ветки.

В 90-е годы XX века компания «Shanghai Tunnel Engineering Co., Ltd» самостоятельно разработала и изготовила шесть щитопроходных установок с грунтопригрузом, диаметрами от 3.8 м до 6.34 м, которые использовались для строительства туннелей метро, водозаборных и дренажных туннелей, кабельных туннелей и т. д. Общая протяженность проходческих работ составила около 10 км.

Также в период 90-х годов в ходе трубоукладочных работ использовались грунтопригрузные трубопротяжные машины диаметром от 1.5 м до 3.0 м с малой и большой резцовыми головками. В районах Шанхая было использовано более 10 установок, а длина протяжки труб составила около 20 км. В 1998 году в рамках проекта строительства туристического туннеля через реку Хуанпу был куплен подержанный иностранный щитопроходный комплекс шарнирного типа с грунтопригрузом, диаметр которого составлял 7.65 м. После реставрации машина показала хорошие рабочие характеристики и успешно произвела проходку на дистанцию 644 м.

В 1996 году для строительства южной ветки 1300-метрового кольцевого главного туннеля проекта «Шанхай – Яньань ист-роуд» была использована щитопроходная установка с гидропригрузом диаметром 11.22 м, импортированная из Японии.

В 1996 году участок туннеля ветки № 1 метрополитена Гуанчжоу длиной 8.8 км был построен компанией «Japan Aoki Company» с использованием двух установок с гидропригрузом диаметром 6.14 м и одной установки с грунтопригрузом такого же диаметра. В мае 1999 года компания «Shanghai Tunnel Co., Ltd» успешно разработала и выпустила первую в стране комбинированную трубопротяжную проходческую установку с грунтопригрузом, которая обладала резцовой головкой квадратной формы размером 3.8 м × 3.8 м и использовалась для прохождения 120 м туннеля при строительстве станции метро Pudong Lujiazui и двух пешеходных переходов.

В феврале 2000 года при строительстве второй ветки метрополитена Гуанчжоу от площади Хайчжу до района Цзяннань Синьцунь применялись два щитопроходных комплекса комбинированного типа с грунтопригрузом диаметром 6.14 м, модифицированных компанией «Shanghai Tunnel Co., Ltd», которые осуществили проходку через слои выветренной горной породы дня реки Чжуцзян.

В 2001 году при строительстве ветки № 2 метрополитена г. Гуанчжоу, ветки № 1 метрополитена г. Нанкин, ветки № 1 метрополитена г. Шэньчжэнь, ветки № 5 метрополитена г. Пекин и ветки № 1 метрополитена г. Тяньцзинь, применялись 14 единиц щитопроходных установок с грунтопригрузом и комбинированных установок из Германии и Японии, диаметр которых составлял от 6.14 до 6.39 м, с помощью которых была осуществлена проходка длиной в 50 км.

В 2003 году при строительстве ветки № 8 Шанхайского метрополитена впервые была применена технология туннеля в форме сдвоенного кольца. При этом применялись два щитопроходных комплекса с грунтопригрузом и формой сдвоенной окружности ø 6520 × W11120, которые были доставлены из Японии. Протяженность отрезка от станции Huangxing Road до станции Kailu Road составила 2.6 км.

В 2004 году в рамках проекта Shanghai Shangzhong Road при строительстве туннеля, проходящего через реку, был использован щит с гидропригрузом большого диаметра 14.87 м, с помощью которого удалось проложить два туннеля вдоль реки Хуанпу. Конструкция туннеля вместила две 4-полосные автомагистрали.

Щитовые туннели стали основным методом строительства городских туннелей метро в Китае. К примеру, ветка № 1 метро г. Гуанчжоу была построена с использованием 2 щитов с гидропригрузом и 1 щита с грунтопригрузом; ветка № 2 – с использованием 6 щитов с грунтопригрузом; ветка № 3 – с использованием 13 щитов с грунтопригрузом и 2 установок с гидропригрузом; ветка № 4 – с использованием 10 щитов с грунтопригрузом; ветка № 5 – с использованием 24 щитов с грунтопригрузом и 2 щитов с гидропригрузом; ветка № 6 – с использованием 14 щитов с грунтопригрузом и 1 установки с гидропригрузом; особо длинные участки веток № 2 и № 8 были построены с помощью 8 щитов с грунтопригрузом и 2 щитов с гидропригрузом; северный отрезок ветки № 2 – с использованием 12 щитов с грунтопригрузом и 2 щитов с гидропригрузом; туристическая обзорная ветка была построена с помощью 6 щитов с грунтопригрузом; ветка Гуанфо – с использованием 12 щитов с грунтопригрузом и 2 щитов с гидропригрузом.

В 2005 году началось строительство ветки № 1 метрополитена г. Ченду, ветки № 2 метрополитена г. Сиань, ветки № 1 метрополитена г. Шэньян, ветки № 1 метрополитена г. Ханчжоу и других туннелестроительных объектов, в которых также использовался метод щитовой проходки. Вскоре после этого развернулось строительство метрополитенов в городах Ухань, Чунцин и Сучжоу.

Шанхайский автомобильный туннель Сянинь был построен в 2006 году с использованием щита с гидропригрузом диаметра 11.58 м.

Строительство автомагистрального туннеля через реку Янцзы началось в 2004 году, в 2006 году щит был погружен в шахту, и уже к 2008 году строительство было завершено. В проекте применялись два щита с гидропригрузом диаметром 11.38 м.

Строительство Северного моста Южного туннеля по проекту Шанхайского туннеля через устье реки Янцзы (также известного как Шанхайский туннель Хучонг) происходило с 2004 по 2006 год, в проекте применялся крупнокалиберный щит с гидропригрузом диаметром 15.44 м.

В 2007 году при строительстве туннеля Шицзыян пассажирской железнодорожной линии Гуанчжоу – Шэньчжэнь – Гонконг использовались 4 щитопроходных комплекса с гидропригрузом диаметром 11.18 м.

В 2008 году при строительстве подземной части пекинской железной дороги был использован щит с гидропригрузом диаметром 11.97 м.

В 2008 году Китайская корпорация железнодорожных туннелей самостоятельно разработала и выпустила комбинированный щит диаметром 6.39 м, с помощью которого был построен метрополитен г. Тяньцзинь.

2.3. ПРОИЗВОДСТВО РАБОТ МЕТОДОМ ЩИТОВОЙ ПРОХОДКИ

2.3.1. Производство работ с помощью щита с грунтопригрузом

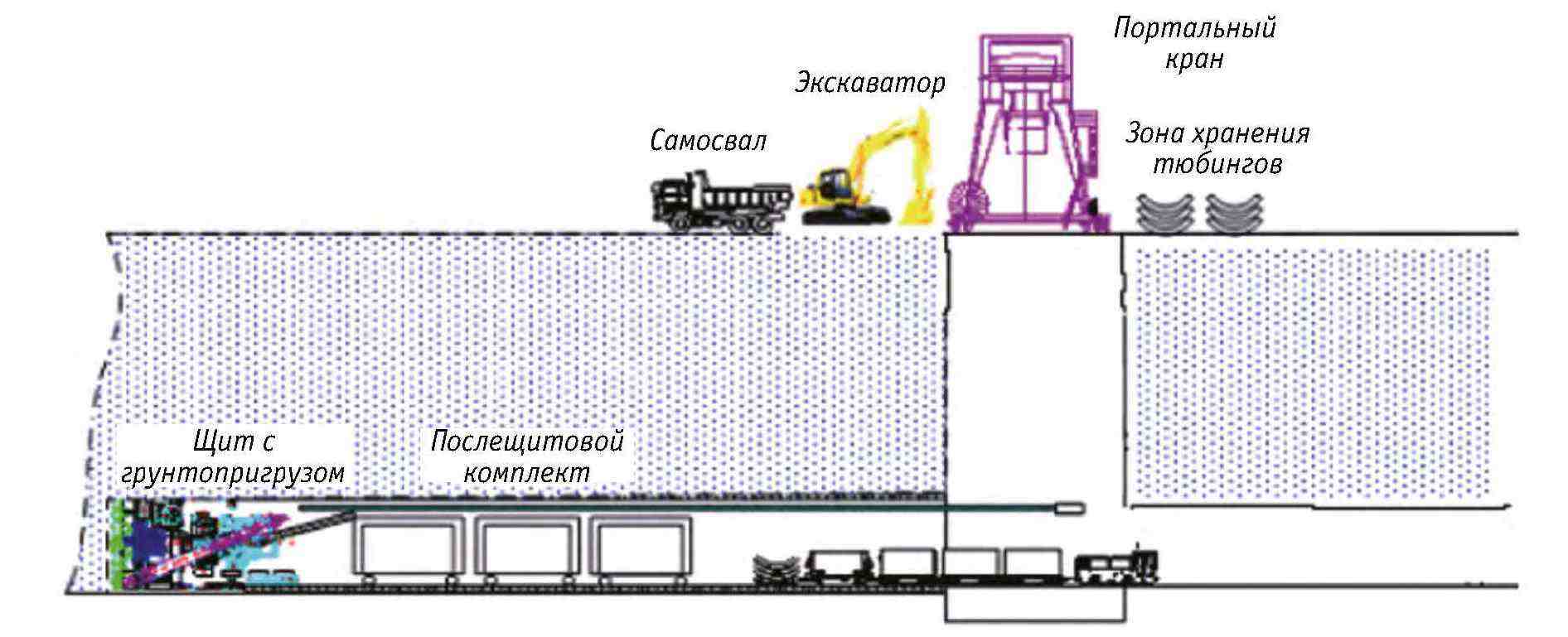

На рис. 2-6 показан рабочий процесс туннельного строительства методом щитовой проходки с помощью щита с грунтопригрузом. Как видно на рисунке, грунт, срезанный резцовой головкой, поступает в землеприемный призабойный отсек и выводится из него шнековым способом, образуя перепад давления; по мере продвижения щита вперед, шнековый конвейер выгружает грунт с такой скоростью, чтобы количество выгружаемого грунта было равным объему экскавации, чтобы грунтовые слои поверхности забоя всегда сохраняли стабильность. Количество выгружаемого грунта регулируется путем регулировки скорости шнека и открытия заслонки выемки; шлаковый грунт поступает со шнека на ленточный конвейер, а затем с ленты падает в расположенную ниже транспортировочную вагонетку, на которой грунт транспортируется лебедочным способом к начальному котловану; затем установленный над котлованом портальный кран поднимает вагонетку на поверхность и выгружает шлаковый грунт в зону временного хранения, откуда грунт с помощью экскаватора загружается в самосвал и увозится.

2.3.2. Производство работ с помощью щита с гидропригрузом

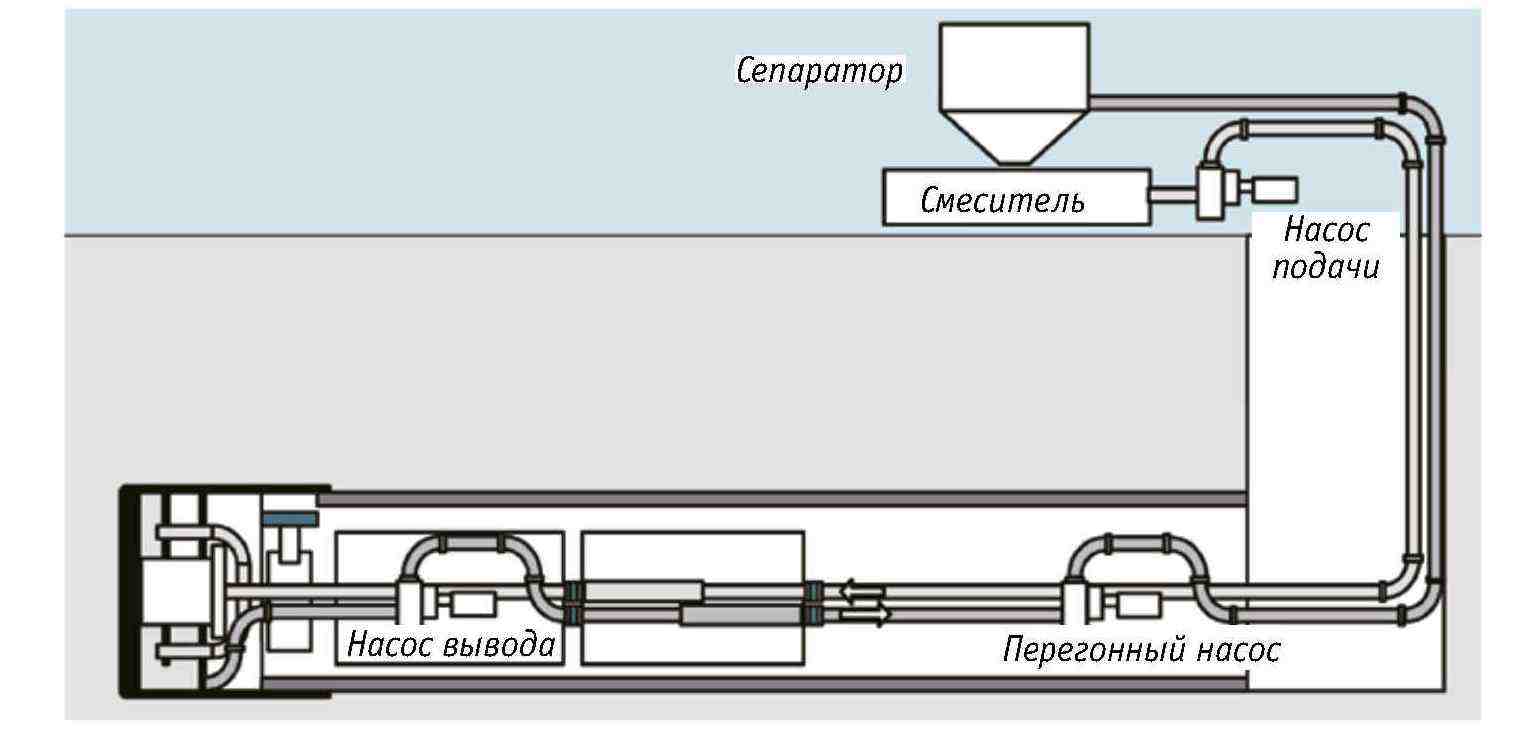

На рис. 2-7 показан процесс работ с помощью проходческого щита с гидропригрузом. Насос подачи выкачивает суспензию (смесь воды и бентонита) из смесительного резервуара, установленного на поверхности, и направляет по трубопроводу в шламоприемный призабойный отсек щита; в заполненном шламоприемном отсеке суспензия под давлением проникает в грунт на несколько сантиметров. Таким образом бентонит внедряется в промежутки между частицами грунта, образуя «корковый» слой, тем самым слой грунта на поверхности выемки становится более стабильным и водонепроницаемым; посредством вращения рабочего органа, ставшая «коркообразной» поверхность выемки разрушается и содержимое смешивается с бентонитовой суспензией, а затем отводится выводящим насосом и перегонным насосом по выводящему трубопроводу в расположенную на поверхности сепараторную станцию; сепараторная станция отделяет шлаковый грунт от бентонитовой суспензии; отделенная от грунта суспензия попадает в смеситель, где проходит определенные качественные преобразования, после которых она может использоваться повторно, а затем вновь направляется подающим насосом в шламоприемный отсек щита.

По своей сути, метод щитовой проходки с гидропригрузом представляет собой способ экскавации, в котором в качестве медиаторной среды используется шламовая мембрана, уравновешивающая давление грунта давлением шламовой суспензии. Насос подачи суспензии транспортирует ее по трубопроводу непосредственно с поверхности земли на поверхность забоя, которая, в свою очередь, остается полностью изолированной, что обеспечивает высокий уровень безопасности работ и хорошие условия проходки. Другими словами, щит с гидропригрузом не оказывает чрезмерного давления на окружающие слои и не подвергается их обратному давлению, тем самым уменьшая негативное влияние на окружающие грунтовые массы. Как правило, данный метод не требует проведения вспомогательных мероприятий (за исключением работы в условиях пластов с высокой водопроницаемостью и галечных пластов, при которых трудно поддерживать стабильность поверхности забоя). Данный метод особенно актуален при большом сечении забоя, так как с точки зрения проседания грунта во время работ он наиболее применим, нежели метод проходки с грунтопригрузом.

Рис. 2-6. Схема проходки щита с грунтопригрузом

Рис. 2-7. Схема проходки щита с гидропригрузом

2.3.3. Технологические методы разнообразных сечений проходческих щитов

Перечисленные выше методы проходческих щитов используются для сооружения однопутных туннелей круглого сечения. Метод отличается устойчивостью и прекрасными эксплуатационными характеристиками, но в определенных областях коэффициент использования невысок, является неэкономичным или может ограничить эффективное использование подземного пространства. В последние годы постепенно набирают популярность проходческие щиты со специальным инженерно-техническим подходом к сооружению туннелей некругового сечения (технические методы щитовой проходки для разнообразных сечений). Принципы работы будут описаны ниже.

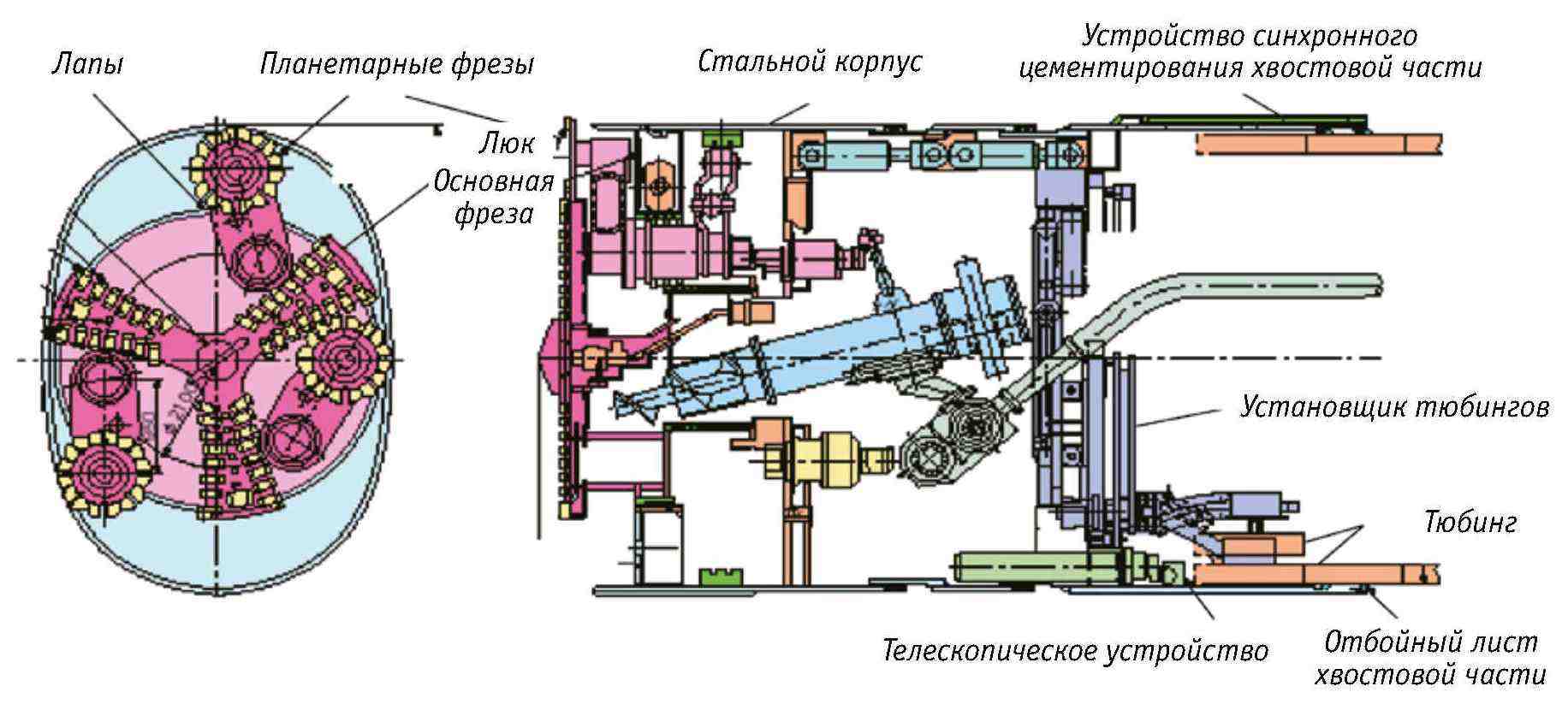

1) Проходческий щит свободного сечения

На рис. 2-8 показано, что у распространенного проходческого щита круглого сечения, как и у проходческого щита свободного сечения, также есть основная фреза, но на ее наружной части находятся планетарные фрезы меньшего сечения. Во время вращения основной фрезы, планетарные совершают движение по своей оси, огибая основную, как планеты в солнечной системе. Колея вращения планетарных фрез определяется углом колебаний их лап. Регулируя положение лапы, можно углубить туннель нестандартной (некруглой) формы. Другими словами, подобрав колею вращения планетарных фрез, можно добиться прямоугольного сечения, овального, эллиптического, подковообразного и других форм сечений. Проходческий щит свободного сечения пригоден для случаев ограниченных подземных пространств, примером является прокладка туннелей малого и среднего типа, лежащих между трубопроводными путями и водными каналами.

Рис. 2-8. Схема устройства проходческого щита свободного сечения

Данный инженерно-технический подход помогает углублять многочисленные туннели нестандартной формы. Туннель с узким и длинным сечением можно эффективно расширить или углубить ограниченное подземное пространство в нем. Для достижения разнообразных целей, можно рационально выбрать подходящее сечение. Например, для коммуникационных туннелей.

2) Эксцентрический многоосный проходческий щит

В данном инженерно-техническом подходе используется эксцентрический многоосный проходческий щит, особенностями которого являются: применение многочисленных ведущих валов, перпендикулярно к которым устанавливается набор коленчатых валов. На коленчатых валах монтируются фрезодержатели. Во время вращения ведущих валов, фрезодержатели образуют вращающуюся дугу. Сечение раскопанного участка принимает форму фрезодержателя. Таким образом, в соответствии с требованиями к форме поперечного сечения, форма фрезодержателя может быть круглой, куполообразной, овальной или подковообразной. Схематическое изображение принципов строительных работ эксцентрического многоосного проходческого щита по созданию круглого и квадратного сечения показано на рис. 2-9. На рис. 2-10 показано натуральное изображение описанного проходческого щита.

Эксцентрический многоосный проходческий щит обладает нижеследующими преимуществами:

1. Позволяет выбрать меньший крутящий момент привода благодаря минимальному радиусу поворота фрезодержателя. Так как несколько осей вращения приводят в движение фрезодержатель, проходческий щит кажется компактным, легко собирается, разбирается и перемещается. Применяется для прокладки туннелей с большой площадью сечения.

Рис. 2-9. Схематическое изображение принципов строительных работ эксцентрического многоосного проходческого щита

Рис. 2-10. Натуральное изображение многоосного проходческого щита

2. Из-за минимального радиуса вращения фрезодержателя, фрезы проходят меньшее расстояние. Рассмотрим данный параметр с точки зрения износа лезвий. По сравнению с обычным проходческим щитом данный тип пройдет расстояние как минимум в три раза большее. Применяется для прокладки протяженных туннелей. Эксцентрический многоосный проходческий щит обладает нижеследующими преимуществами: 1. Позволяет выбрать меньший крутящий момент привода благодаря минимальному радиусу поворота фрезодержателя. Так как несколько осей вращения приводят в движение фрезодержатель, проходческий щит кажется компактным, легко собирается, разбирается и перемещается. Применяется для прокладки туннелей с большой площадью сечения. 2. Из-за минимального радиуса вращения фрезодержателя, фрезы проходят меньшее расстояние. Рассмотрим данный параметр с точки зрения износа лезвий. По сравнению с обычным проходческим щитом данный тип пройдет расстояние как минимум в три раза большее. Применяется для прокладки протяженных туннелей. 3. Из-за миниатюрного привода фрезодержателя, пространство для осуществления строительных работ больше, что позволяет по мере необходимости размещать внутри проходческого щита оборудование по улучшению грунта для осуществления данной процедуры в любой точке туннеля. Применяется для прокладки туннелей с минимальным радиусом кривизны, в условиях расположения туннелей на небольшом расстоянии друг от друга, при неблагоприятных условиях проведения работ (плохое качество грунта) и т. д.

3) Проходческий щит MF (проходческий щит с несколькими рабочими частями)

Состоит из нескольких совмещенных частей кругового сечения соединенных вместе, способен создать несколько круговых сечений (рис. 2-11). Эффективная площадь нескольких круговых сечений будет больше в сравнении с разработанной площадью одиночного сечения, что делает данный тип экономически целесообразным. Два и более круглых сечения различного диаметра складываются по определенным принципам и обеспечивают желаемую форму сечения туннеля. При планировании линии туннеля существует большое разнообразие в выборе его формы. Например, в условиях ограниченного сверху и снизу пространства можно выбрать сложенный поперек тип, как показано на рис. 2-12. Проходческий щит MF подходит для разработки станций метро, коммуникационных туннелей, подземных автостоянок и других туннелей с масштабными сечениями.

Рис. 2-11. Проходческий щит MF