Полная версия

Ключевые технологии и приемы использования щитовых проходческих комплексов при сооружении туннелей

Двухрежимный щит или гибридный щит, по сути, представляет собой регулировку режима поддержки забоя, а также инструмента, системы транспортировки шлака и другого оборудования.

В этом разделе в основном представлены двухрежимный щит с грунтопригрузом и гидропригрузом, а также гибридный щит.

1) Двухрежимный щит с грунтопригрузом и гидропригрузом

Двухрежимный щит с грунтопригрузом и гидропригрузом объединяет концепцию дизайна и функции щитов с грунтопригрузом и гидропригрузом. Он сочетает в себе два режима давления глинистой воды и грунта, наиболее широко адаптируется к сложным и изменчивым композитным формациям и средам. Кроме того, двухрежимный щит может переключаться между двумя различными режимами туннелирования – с грунтопригруза на гидропригруз в зависимости от условий пластов. Использование режима давления грунта может снизить затраты на строительство; режим грунтопригруза может лучше справляться со строительством туннелей в прочных проницаемых пластах при высоком давлении воды.

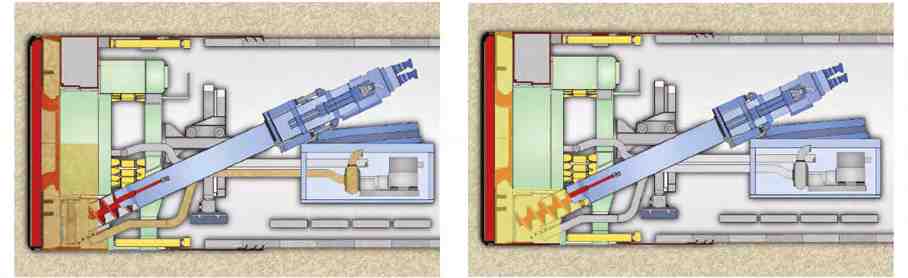

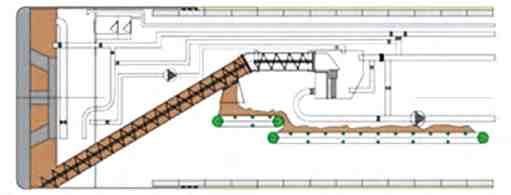

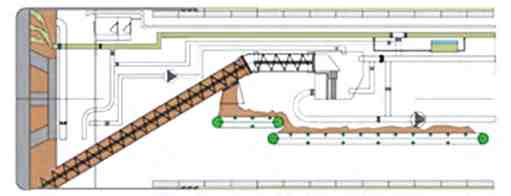

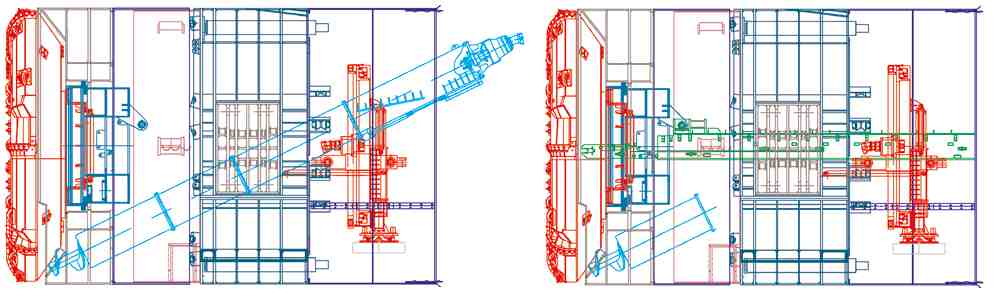

Как показано на рис. 1-23, на двухрежимном щите с грунто- и гидропригрузом в режиме гидропригруза винтовой конвейер убирается и фиксируется, а затем устанавливаются гравийное устройство и решетка, используемые для откачивания шлака через буровой насос; в режиме грунтопригруза необходимо удалить гравийное устройство и решетку, а затем выдвинуть винтовой конвейер для шлака. Независимо от того, что это за трансформация, она осуществляется в нестабильных пластах, что является непростым делом.

Рис. 1-23. Смена режима в двухрежимном щите

2) Гибридный щит

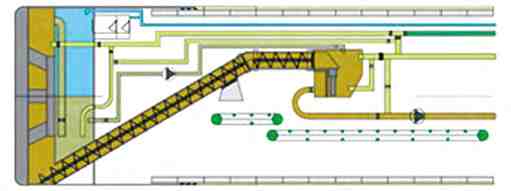

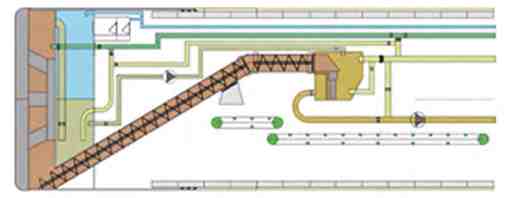

(1) Принцип работы гибридного щита (также называется щит с переменной плотностью) заключается в высокоэффективном, многофункциональном щите, который использует винтовой конвейер для выгрузки шлака из грунтового отсека. Он может быстро переключаться между грунтопригрузом и гидропригрузом. Щит в основном балансирует и поддерживает забой, регулируя плотность смеси бентонита и шлака. В то же время на выходе винтового конвейера установлена коробка регулировки шлака. Данный щит можно использовать как для выгрузки шлака из бурового трубопровода, так и для выгрузки шлака с ленточного конвейера для устранения частых геологических и гидрологических изменений, таких как переход грунта из мягких пород к твердым. Его структура показана на рис. 1-24.

Рис. 1-24. Структурно-функциональная схема гибридного щита

Основное отличие гибридного щита и двухрежимного щита состоит в том, что характеристики сбалансированной среды могут быть скорректированы в соответствии со стратиграфическими условиями – как твердыми, так и жидкими состояниями; во-вторых, изменение режимов может быть завершено от одного часа до одной недели и не требует давления в кабине отсека; в то время как изменение режима в двухрежимном щите занимает от одного до двух месяцев и часто требует выполнение работы в кабине отсека под давлением. Гибридный щит может быть оснащен всем сопутствующим оборудованием, обеспечивающим одновременно баланс давления в грунте и регулирующим давление в воздушной подушке, таким как винтовой конвейер, ленточный конвейер, буровой насос, буропровод, устройство регулировки давления воздуха и воздушный компрессор. Кроме того, были добавлены два уникальных устройства для адаптации к двухрежимному щиту. Этими двумя устройствами являются коробка регулировки шлака и заднее гравийное устройство. Роль регулировочной коробки для шлака заключается в использовании влажной расширенной почвы, смешанной с выгружаемым шлаком, для снижения ее плотности, чтобы удовлетворить потребности при откачке.

Гравийная дробилка, установленная сзади, используется для дробления камней крупного размера в выгружаемом шлаке для удовлетворения требований по крупности при откачке шлака.

В зависимости от различных геологических условий гибридный щит может иметь четыре режима работы.

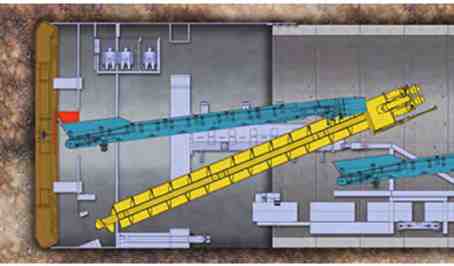

Режим 1– обычный режим грунтопригруза, как показано на рис. 1-25.

Рис. 1-25. Обычный режим грунтопригруза

Нет никакой разницы между обычным щитом по режиму грунтопригруза и обычным проходческим щитом с грунтопригрузом. Отсек для выемки можно использовать в режимах открытого типа, полуотсека или грунтопригруза. Шлак выгружается на ленточный конвейер через винтовой конвейер № 1 и транспортируется наружу. Винтовой конвейер № 2, бак регулировки шлака, гравийная машина, установленная сзади, буровой насос и буровой трубопровод не работают.

Режим 2 – режим грунтопризруза вместе с гидропригрузом, как показано на рис.1-26. Конструкция щита в режиме 1 увеличивает функцию нагнетания бентонитовой суспензии в кабину экскаватора на основе грунтопригруза режима 1, увеличивая плотность шлака.

Рис. 1-26. Режим грунтопригруза вместе с гидропригрузом

Щит в этом режиме ничем не отличается от обычного щита с грунто- или гидропригрузом, регулирующего давление на воздушной подушке. Кабина экскаватора заполнена глинистым раствором, смешанным со шлаком. Кабина регулирования давления автоматически регулирует давление с помощью сжатого воздуха, и шлак выгружается через винтовой конвейер № 1, винтовой конвейер № 2, заднюю гравийную дробилку, коробку регулировки шлака, буровой насос и трубопровод для шлака. Ленточный конвейер не работает.

Режим 3 – обычный режим гидропригруза, как показано на рис. 1-27.

Режим 4 – режим гидропригруза добавлением глинистого раствора, также называется режимом гидропригруза с высокой плотностью, как показано на рис. 1-28. Конструкция щита в этом режиме основана на обычной конструкции щита с регулированием давления на воздушной подушке, которая увеличивает функцию впрыска глинистого раствора высокой плотности в отсек, чтобы уменьшить потерю проницаемости глинистой воды и быстро обеспечить стабильность забоя. Коробка регулировки шлака уменьшает плотность глинистого раствора в задней части винтового конвейера, чтобы она соответствовала требованиям откачки.

(2) Диапазон геологической адаптации

Теоретически гибридный щит можно использоваться для любых пластов почвы. Но универсальное оборудование не существует, и гибридный щит также имеет некоторые ограничения при строительстве.

Например, использование гибридного щита в пластах твердых пород без давления воды не имеет преимуществ по сравнению с ТБМ с точки зрения экономии, скорости проходки и эксплуатации. Выбор щита является результатом всестороннего анализа и учета геологии, риска, стоимости, продолжительности и охраны окружающей среды.

Рис. 1-27. Обычный режим гидропригруза

Рис. 1-28. Режим гидропригруза с высокой плотностью

Технически существует два вида пластов, которые наиболее подходят для гибридных щитов. Первый слой – глинистая и песчаная галька под грунтовыми водами или глинистые и разрушенные скальные образования, которые часто меняются. Такой грунтовой пласт требует, чтобы структура щита регулярно меняла свой режим работы, чтобы адаптироваться к геологическим изменениям. В таком пласте существуют очевидные дефекты, независимо от того, выбран ли щит с грунтопригрузом с одной функцией или щит с гидропригрузом с одной функцией. Если используется щит с грунтопригрузом, то, конечно, не возникнет проблем с эксплуатацией в мягком слое, но возникнут серьезные проблемы с винтовым конвейером, извергающим песчано-галечный пласт или разрушенный скальный пласт; если используется щит с гидропригрузом, то не возникнет проблем в песчано-галечном пласте или разрушенном скальном пласте, но будут серьезные трудности с глинистой водой, закупоркой трубопровода и трудным разделением глинистой воды и воды в глинистом пласте.

Если используется двухрежимный щит, частое переключение режимов приведет к частым длительным простоям, и часто входить в кабину под давлением будет не безопасно.

Изменение режима гибридного щита (если все оборудование полностью настроено) может быть завершено в течение одного часа и не требует входа в кабину под давлением. Это означает, что, как только геологические условия изменятся, щит может немедленно изменить режим, чтобы адаптироваться к этим изменениям. Щит всегда прокладывает туннели в наиболее подходящем режиме, и эффективность проходки, естественно, значительно повышается.

Второй тип – растворенное горное образование под уровнем грунтовых вод, в то время как покрывающий слой представляет собой мягкую почву, область с высокими требованиями к осаждению.

Самый большой риск в таком расплавленном скальном образовании заключается в том, что поверхность выемки нестабильна, потеря воды или глинистого раствора из грунтового отсека вызывает оседание грунта. Если используется гибридный щит, он может стабилизировать поверхность выемки путем закачки бентонита высокой плотности и предотвратить потерю грунтовых вод на поверхности выемки, заблокировав каналы, соединяющие грунт, чтобы предотвратить образование глинистого раствора и избежать возникновения проблем с проседанием грунта. Способ выгрузки шлака также может быть выбран между ленточным конвейером и буровым насосом. Если это в основном глина или крупные камни, а давление воды невелико, вы можете использовать ленточный конвейер для выгрузки шлака; если это в основном песок и камни малой и средней крупности, а давление воды велико, то вы можете использовать буровой насос для выгрузки шлака.

1.3. КОМБИНИРОВАННАЯ ПРОХОДЧЕСКАЯ МАШИНА

Теоретически, проходка двухрежимными щитами или гибридными щитами может быть адаптирована ко всем пластам, но когда большая часть туннеля проходит через устойчивые пласты породы, эффективность проходки двухрежимными щитами или гибридными щитами становится главным противоречием, поэтому объединение преимуществ устойчивой рабочей поверхности щита с преимуществами эффективности проходческого комбайна (TВМ) при проходке через устойчивые пласты породы приводит к созданию комбинированной проходческой машины.

Только когда большинство участков туннеля находятся в горных породах с хорошей самоустойчивостью, небольшое количество секций не может быть использовано для проходки туннелей TВM, а использование вспомогательных средств на этих участках затруднительно для укрепления грунта или крайне неэкономично, и только тогда, когда для проходки туннелей используется проходческий щит с грунтопригрузом с возможностью активной стабилизации рабочего забоя, комбинированная проходческая машина подходит.

1) Комбинированная проходческая машина с грунтопригрузом/ТБМ

(1) Принцип работы

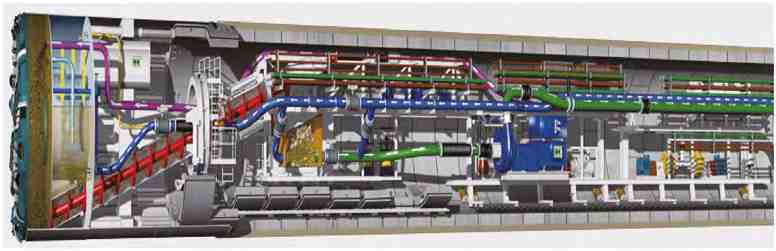

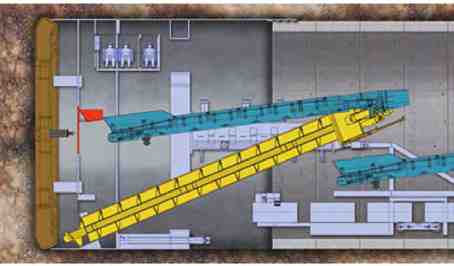

Комбинированная проходческая машина с грунтопригрузом / TВM представляет собой разновидность комбинированной проходческой машины, которая может работать как в режиме выравнивания давления на грунт щитовой проходки (т. е. в режиме EPB), так и в режиме TВM с одним экраном. Конструкция комбинированной проходческой машины с грунтопригрузом показана на рис. 1-29.

Рис. 1-29. Схема конструкции комбинированной проходческой машины с грунтопригрузом

Если поверхность забоя не может быть самостабилизирована, необходимо использовать режим защиты экранирования EPB для проходки туннелей. В настоящее время устройство выгрузки шлака использует нижний винтовой конвейер. Когда поверхность забоя может самостабилизироваться, для проходки туннелей используется режим TВM, в это время устройство для выгрузки шлака использует центральный ленточный конвейер. Комбинированная проходческая машина может заранее изменять режим движения и метод выгрузки шлака при изменении геологии и гидрологии пласта, чтобы уменьшить влияние на опорную конструкцию, а также снизить риски проекта и сократить период строительства.

Комбинированная проходческая машина с грунтопригрузом оснащена щитами для выравнивания давления грунта и оборудованием и системами, связанными с TВM, такими как центральная система выгрузки шлака с ленточного конвейера, система проскальзывания шлака, система пылеудаления, система гравия из гальки и т. д. из TВM, и щит выравнивания давления грунта. В щите с балансом давления грунта имеется система выгрузки шлака с шнековым конвейером, система пены, система синхронного цементирования, система бентонита и т. д.

Режим 1: режим TВM с одним щитом

Комбинированная проходческая машина c грунтопригрузом / TВM использует режим TВM при движении в твердых и самостабилизирующихся горных породах и скальных образованиях, как показано на рис. 1-30. В это время используется центральный ленточный конвейер для выгрузки шлака в принимающей зоне, а проходка туннелей обладает высокой скоростью и низким крутящим моментом для повышения эффективности проходки туннелей и скорости оборудования в твердой горной породе.

При проходке туннелей в режиме TВM центральный ленточный конвейер выходит в отсек для почвы из центра главного привода, задняя часть рабочего органа оборудована желобом для шлака, а центр отсека для грунта оборудован желобом для шлака. После того, как фреза разрезает породу, шлак попадает в шлакоотвод через скребок для шлака, а затем попадает в центральный ленточный конвейер через шлакоотвод и после этого транспортируется в заднюю опорную зону с помощью соответствующего ленточного конвейера. На этом этапе в центре рабочего органа проектируется водоструйное поворотное устройство для снижения пыли и температуры.

Задняя часть тюбинга может быть заполнена мелким гравием, а затем цементным раствором (или строительным раствором) и вторичным раствором для увеличения несущей способности грунта. При проходке туннеля в открытом режиме в зоне основной машины много пыли, поэтому необходимо включить систему пылеудаления для очистки воздуха в зоне основной машины.

Режим 2: проходческий щит с грунтопригрузом

Комбинированная проходческая машина TВM используется в режиме баланса давления грунта при прокладке тоннеля в неустойчивом грунте или мягком грунте, как показано на рис. 1-31. В этом случае шлак выгружается из нижнего винтового конвейера в зоне основной машины, и оборудование должно копать под давлением, чтобы контролировать оседание грунта, поэтому должны быть активированы пеногенератор, система синхронной цементации и бентонитовая глина.

На центре ведущего привода установлено шарнирное соединение при режиме баланса давления грунта, пена и бентонит поступают в переднюю часть щита через проход роторного соединения и трубы, расположенные на фрезе для улучшения почвы. В нижней части переднего щита установлен винтовой конвейер, где почва формируется в винтовом конвейере и падает через задний люк винтового конвейера в задний поддерживающий ленточный конвейер. Датчики давления почвы установлены на переборке и стволе винтового конвейера для определения давления почвы в люке и винтовом конвейере.

Рис. 1-30. Режим проходки ТБМ с одним щитом (выгрузка шлака с центрального ленточного конвейера)

Рис. 1-31. Режим проходческого щита с грунтопригрузом (разгрузка нижнего винтового конвейера)

В связи с двумя различными схемами выгрузки шлака в зоне главного двигателя для двух различных режимов проходки, при переключении режимов требуется частичная перестройка рабочего органа с установкой дополнительных салазок для шлака.

(2) Область применения в геологии

Учитывая характеристики комбинированной проходческой машины с грунтопригрузом / TВM, оборудование может быть использовано при работе с твердыми породами, различными типами выветрившихся пород, мягкими и твердыми неровными пластами, слоями песка и гальки и мягким грунтом. Данный комбайн в основном используется в районах с относительно высокой долей твердых пород, где мягкие и твердые пласты взаимодействуют друг с другом и где местная сейсмоустойчивость.

Несмотря на то, что данная машина может быть применена к вышеупомянутым различным пластам, оборудование имеет следующие характеристики для проходки туннелей в твердых горных породах:

1) Сравнение проходческого щита с грунтопригрузом и системы привода комбинированной проходческой машины / TВM. Несмотря на то, что система привода комбинированной проходческой машины / TВM оснащена высокой скоростью и высоким крутящим моментом, двухрежимным резцом и т. д., по сравнению с однофункциональным сбалансированным щитом с грунтопригрузом, производительность проходки машины в глинистых, песчаных и булыжных пластах все еще уступает однофункциональному щиту с грунтопригрузом целевой конструкции, например, по предотвращению грязевой корки резца и высокому крутящему моменту для проходки.

По сравнению с ТВМ для твердых пород комбинированные машины для бурения с грунтопригрузом / ТВМ уступают однофункциональным ТВМ по прочности конструкции резца, способу установки инструмента, разрушающей способности инструмента, максимальной скорости привода, а также вибрация главного блока и производительность валков уступают аналогичным показателям однофункционального ТВМ.

Смена режима туннелирования требуется при изменении требований к функции туннелирования. Комбинированные машины для бурения с грунтопригрузом / ТВМ из-за различных функциональных потребностей резцевой головки, улучшенной очистки, сброса шлака и т. д., особенно для двухрежимной защитной конструкции с давлением грунта / TВM малого диаметра, смена режима в туннеле является относительно трудоемким процессом. Как правило, предварительная подготовка персонала, материалов и оборудования требует от 2 до 3 недель, и смена режима должно осуществляться в самостабилизирующихся пластах породы.

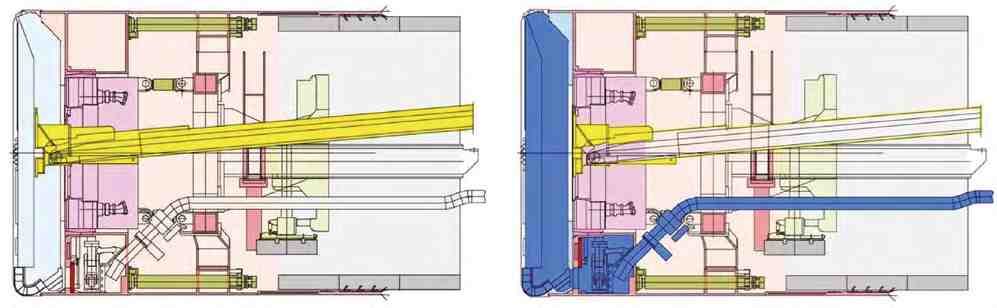

2) Комбинированная машина с глинистой водой / ТВМ

Комбинированная машина для проходки туннелей с использованием жидкой глинистой воды / ТВМ может использоваться как в режиме баланса жидкой глинистой воды, так и в режиме однощитовой ТВМ, в которой щит выгружает глинистую воду через грязевую трубу на ленточный конвейер. Комбинированная машина для проходки туннелей с использованием жидкой глинистой воды / ТВМ показана на рис. 1-32, которая использовалась при строительстве туннеля через озеро Лост в Неваде и туннеля Хернандес в США.

Рис. 1-32. Комбинированная машина с глинистой водой / ТВМ

1.4. ТЕХНОЛОГИЧЕСКИЕ ИННОВАЦИИ И РАЗВИТИЕ ПРОХОДЧЕСКИХ ЩИТОВ В КИТАЕ

Китай начал изучать строительство проходческих щитов и методы щитовой проходки с 1953 года. Оглядываясь назад на историю развития технологии проходческих щитов Китая за период, более чем 60 лет, ее можно разделиться на три этапа – период зарождения технологий (1953– 2002 гг.), инновационный период технологий (2003–2008 гг.), период скачка технологий (с 2009 по настоящее время).

1.4.1. Рассвет китайской щитовой технологии

Период 1953–2002 годов был рассветом щитовой технологии в Китае, когда Китай взял на себя обязательство «строить китайские собственные щиты». В 1953 году в угольной шахте Фусинь на северо-востоке Китая был разработан щит, работающий вручную, что позволило написать историю китайских щитов с нуля.

1) Разработка и применение щита ручной раскопки

Разработка и применение щитов в Китае началась в 1953 году, на 128 лет позже чем за рубежом.

В 1953 году на угольной шахте Фуксин в Северо-Восточном Китае был построен дренажный туннель диаметром 6 м с использованием прорытого вручную щита и небольших сборных бетонных блоков – первый туннель, построенный с использованием щитового метода в Китае. В феврале 1962 года туннелестроительная компания Шанхайского городского строительного бюро провела экспериментальное исследование щитов в условиях мягкого грунта в Шанхае. Для проведения буровых испытаний в двух репрезентативных пластах был разработан щит с ручным бурением диаметром 16 м (рис. 1-33), в котором использовались атмосферные осадки или давление воздуха для стабилизации пластов ила и мягкой глины. После долгих дебатов и наземных испытаний в качестве обделки туннеля был выбран один слой железобетонных листов труб, соединенных болтами, а в качестве материала для гидроизоляции стыков использовалась эпоксидная смола. При длине проходки туннеля 68 м испытание прошло успешно, и было собрано большое количество данных по щитовому туннелю.

2) Разработка и применение решетчатых экструзионных щитов

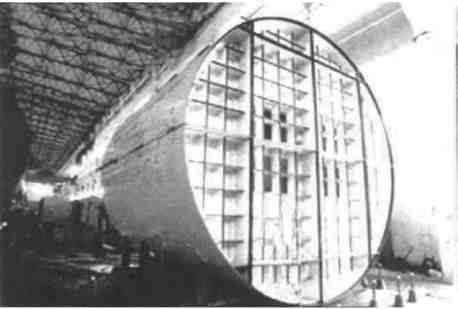

В марте 1965 года были введены в эксплуатацию два 8-метровых решетчатых экструзионных щита, разработанных Шанхайским институтом проектирования туннелей и изготовленных Цзяннаньским судостроительным заводом (рис. 1-34). Два параллельных туннеля длиной 660 м с максимальным оседанием грунта 10 см были введены в эксплуатацию в 1966 году.

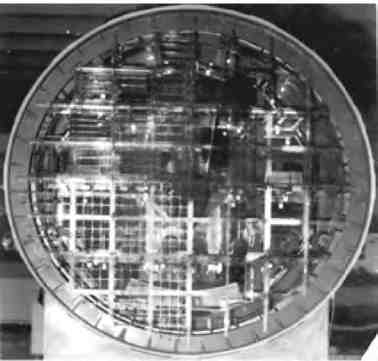

В мае 1966 года был построен первый в Китае подводный автодорожный туннель – главный туннель проекта строительства автодорожного туннеля Шанхай Дапу, пересекающий дорогу, с использованием 22-метрового щита с решетчатой экструзией ø 10 м, разработанного Шанхайским институтом проектирования туннелей и изготовленного Цзяннаньским судостроительным заводом (рис. 1-35), дополненного стабилизированной под давлением воздуха поверхностью выемки. Проходка туннеля была успешно выполнена под рекой Хуанпу на глубине 16 м (рис. 1-36), общая длина проходки составила 1322 м.

Туннель Дапу был открыт для движения в конце 1970 года. Решетчатый щит, используемый в этом туннеле, был усовершенствован путем преобразования открытого строительства на закрытое.

В 1973 году гидромеханизированный решетчатый щит диаметром 6 м и два решетчатых экструзионных щита диаметром 3 м были использованы для строительства туннеля для сброса сточных вод и двух туннелей для отвода воды на главном нефтехимическом заводе Цзиньшань в Шанхае. В 1980 году был построен пробный участок линии 1 Шанхайского метрополитена, и был разработан экструзионный сетчатый щит диаметром 412 м для проходки 1130 м туннеля в заиленной глине через нагнетание глинистой водой и местное давление.

Рис. 1-33. Выкопанная вручную щитовая проходка, разработанная Шанхайским бюро городского строительства (1962 г.)

Рис. 1-34. Решетчатые экструзионный щит, ø 8 м, построенный Цзяннаньским судостроительным заводом (1965 г.)

Рис. 1-35. 22-метровый щит с решетчатой экструзией ø 10 м, изготовленный Цзяннаньским судостроительным заводом (1966 г.)

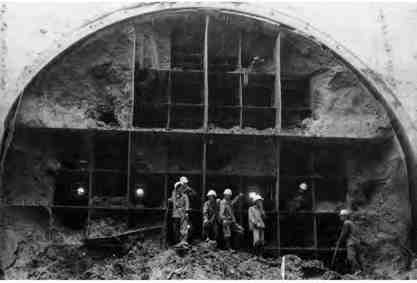

Рис. 1-36. Строительство туннеля на дороге Дапу в Шанхае (1970 г.)

Рис. 1-37. Строительство 3-метрового экструзионного решетчатого гидравлического проходческого щита, изготовленного Цзяннаньским судостроительным заводом. Работы гидравлического проходческого щита (1982 г.)

В 1982 году 1476-метровый главный кольцевой туннель для северной линии Восточно-Яньаньского дорожного перехода на Бунде в Шанхае был построен с использованием 3-метрового экструзионного решетчатого гидравлического проходческого щита, разработанного Шанхайской туннельной компанией и изготовленного Цзяннаньским судостроительным заводом (рис. 1-37). Конструкция щитовая состоит из решетчатой грундной пластинки, поддерживающей экструзию, гидравлической резки поступающего грунта и гидромеханической транспортировки. Щит удерживается 48 гидравлическими домкратами вокруг опорного кольца с максимальной движущей силой 10 800 т (около 106 000 кН).

3) Разработка и применение режущего проходческого щита

В 1986 году Китайская железнодорожная туннельная корпорация разработала полусекционный режущий проходческий щит (рис. 1-38), который был успешно использован для строительства обратной линии Пекинского метро Фусингмен.

Полусекционный режущий проходческий щит сочетает в себе «метод щитовой проходки» и «метод скрытой проходки на небольшой глубине», устраняя необходимость в предварительном цементировании с примененем небольшой обсадной трубы и осуществляет проходку верхнего полусечения туннеля под защитой щитовой оболочки и хвостового листа щита.