Полная версия

Ключевые технологии и приемы использования щитовых проходческих комплексов при сооружении туннелей

(4) Платформа должна создаваться при соблюдении нормативно-правовых принципов, и быть открытой, прогрессивной, практичной, надежной, гибкой и оперативной, безопасной, экономичной, точной, простой в использовании и управлении, и работать в режиме реального времени.

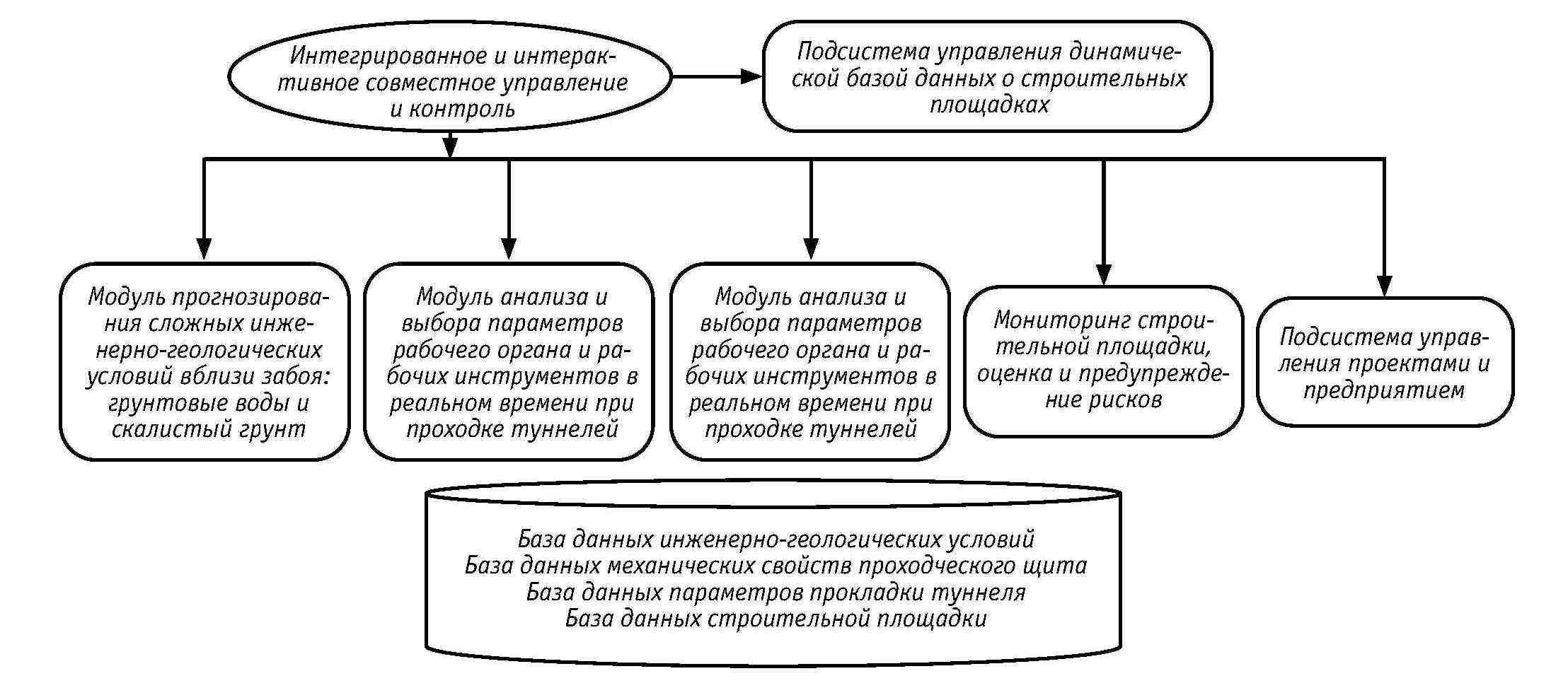

Структура платформы больших данных для щитовой проходки должна включать уровень аппаратных ресурсов, уровень управления системой, центральный уровень, список пользователей и администраторов и т. д. Базовый интерфейс платформы показан на рис. 5-1. Ядром базы данных является центральный уровень, который имеет платформу сбора больших данных щитовой проходки, платформу управления большими данными при проектировании туннелей, платформу моделирования вычислений и интеллектуальную систему поддержки принятия решений, платформу контроля и мониторинга строительства туннелей и платформу публикации больших данных.

5.2.1. Платформа сбора больших данных щитовой проходки

Платформа сбора больших данных щитовой проходки использует интернет и мобильные интернет-технологии для подключения различных инструментов обнаружения и мониторинга на строительной площадке, чтобы достичь всестороннего понимания инженерно-геологических условий проектной зоны и рабочего состояния строительной техники; хранит проектную документацию технического персонала и запись операций на строительных работах в режиме реального времени; осуществляет мгновенную передачу данных в центр хранения и обработки данных, а также обработку и хранение данных в соответствии с инженерными стандартами, что обеспечивает своевременную и надежную информацию для различных специалистов, которые совместно работают над проектом.

Практически все современные проходческие щиты и различные контрольно-измерительные приборы оснащены интеллектуальными сенсорными компонентами или специализированными ЭВМ и работают совместно на базе интернета вещей и мобильного интернета. Также необходимо усилить исследования и разработки в области высокоточного и высокопроизводительного позиционирования для проектирования туннеля, обнаружения деформаций, усовершенствовать техники измерения и описания грунтовых поверхностей вблизи забоя, чтобы обеспечить надежную техническую поддержку для точного прогнозирования инженерно-геологических условий вблизи забоя.

Рис. 5-1. Интерфейс платформы больших данных щитовой проходки

5.2.2. Платформа управления большими данными при проектировании туннелей

Платформа управления большими данными при проектировании туннелей должна иметь интегрированную базу данных о проектировании туннелей, включая базу данных проходческих щитов и оборудования, базу данных инженерных проектов, базу данных о строительных площадках, динамическую базу данных по анализу строительства и использованию ИИ в принятии решений и т. д. А также необходимо создать систему управления базами данных для удаленных и разнородных операций сданными, использующую облачные вычисления и подключенной к сети интернет. В состав большой группы баз данных по проектированию туннелей должны войти:

(1) Основная группа баз данных: база данных инженерно-геологических условий, база данных по скалистым, глинистым и песчано-гравийным грунтам, база данных нормативно-технических документов, база данных по теоретическим основам проектирования туннелей и т. д.;

(2) Группа баз данных строительных материалов и связанных элементов конструкции: база данных строительных материалов, база данных механических свойств типичных элементов конструкции (например, тюбингов);

(3) База данных строительной техники и оборудования: можно создать базу данных строительной техники и оборудования по классификации их функций, например, базу данных проходческих щитов и их комплектующих (резцовых головок, режущих инструментов), базу данных контрольно-измерительных приборов и т. д.;

(4) Группа баз данных по испытанию механических свойств материалов и изделий, онлайн-мониторингу и анализу;

(5) База данных дел по туннельным работам: в соответствии с инженерно-геологическими условиями можно создать отдельные базы данных дел по строительству для скалистого, песчано-гравийного и глинистого грунтов (с высоким и низким содержанием воды). Для каждой категории можно еще вводить подразделы, также могут быть созданы многоуровневые базы данных дел по строительству;

(6) Группа баз данных о строительных площадках: базы по сбору и хранению информации о строительных площадках, анализу строительных работ и оценке принятия решений;

(7) Группа динамических баз данных по анализу строительства и использованию ИИ в принятии решений: динамическая база данных, которая предоставляет высокую производительность работы с большими данными для инженерного проектирования, расчетов, анализа и работы программного обеспечения для принятия решений с использованием ИИ;

(8) Библиотека индексов каталогов: библиотека индексов каталогов локальной базы данных, а также общей базы данных в интернете.

5.2.3. Платформа моделирования вычислений и интеллектуальная система поддержки принятия решений

Будь то проектирование туннелей, строительство или оценка безопасности, необходимо задействовать высокопроизводительный вычислительный анализ и аналоговое моделирование, основываясь на получении новых данных и принятии решений с использованием ИИ. Вычислительное моделирование и платформа принятия решений на основе ИИ обеспечивают высокую производительность вычислительных возможностей за счет высокоскоростных алгоритмов принятия решений и анализа информации при помощи ИИ, а также функциональных подсистем. Через платформу принятия решений на основе ИИ реализуется геологическая картина строительных работ в режиме реального времени, цифровое моделирование проходки щитов осуществляется с помощью облачных вычислений, и в результате показываются параметры проходки туннеля под интеллигентными параметрами.

5.2.4. Платформа совместимой работы и мониторинга строительства туннелей щитовым методом

Платформа совместимой работы и мониторинга строительства туннелей щитовым методом в основном состоит из подсистем контроля и мониторинга строительства туннелей в скальных, глинистых и песчано-гравийных грунтах, а также сложного строительства туннелей (проходящих через существующие туннели и здания). На рис. 5-2 приведен пример подсистемы контроля и мониторинга строительства туннелей в скальных грунтах.

5.2.5. Платформа публикации больших данных

Платформа публикации больших данных в соответствии с техническими спецификациями управления данным собирает, систематизирует и формирует единую общедоступную базу данных, которую пользователи могут запрашивать в режиме реального времени. Общедоступная информация включает в себя: основные правила и положения системы, базу данных статистических отчетов, группу основных баз данных, базу данных по теоретическим основам проектирования туннелей и т. д. Необходимо классифицировать и сформулировать стандарты и нормы сбора данных, установить правила и системы для хранения данных и справочного сервиса, а также систем управления функционированием.

Рис. 5-2. Подсистема контроля и мониторинга строительства туннелей в скальных грунтах

ВТОРОЙ РАЗДЕЛ. ОБЩИЕ СВЕДЕНИЯ

Данный раздел включает в себя 5 глав: «Система проходческих щитов и ключевые компоненты», «Защитовой комплекс и вспомогательное оборудование», «Система удаленного управления данными», «Производство и сборка проходческого щита», «Обновление проходческого щита». В данном разделе дается описание функций оборудования проходческих щитов, принципы работы, конструкция, основные пункты конструкции, ключевые технологии и тенденции развития, технология изготовления, заводская сборка и наладка оборудования. Это поможет специалистам, работающим с проходческими щитами системному пониманию устройства проходческих щитов, технологии производства и обновления оборудования. Это может быть важным руководством и справочным материалом по использованию и управлению оборудованием проходческих щитов.

Глава 6. Система проходческих щитов и ключевые компоненты

Глава 7. Защитовой комплекс и вспомогательное оборудование

Глава 8. Система удаленного управления данными

Глава 9. Производство и сборка проходческого щита

Глава 10. Обновление проходческого щита

ГЛАВА 6. СИСТЕМА ПРОХОДЧЕСКИХ ЩИТОВ И КЛЮЧЕВЫЕ КОМПОНЕНТЫ

Проходческие щиты являются эффективным средством для проходки туннеля, имеют большое значение при сооружении железнодорожных и автомобильных туннелей, городского метро, коммуникационных туннелей, подземных переходов, штрека угольной шахты, подводящих туннелей и других инженерных объектов. Развитие технологий проходческих щитов в Китае за более 60 лет прошла этапы рассвета, инновации и превосходства и сформировала комплексную техническую систему. В настоящее время в Китае уже реализован полный цикл производства проходческих щитов, но существует определенное отставание ключевых компонентов и системы от международных современных передовых технологий. В данной главе приводиться описание системы проходческих щитов и восьми ключевых компонентов с точки зрения функций основных систем, основных технических аспектов, тенденции развития и передовые технологии проходческих щитов.

6.1. РЕЗЦЫ РЕЗЦОВОЙ ГОЛОВКИ

6.1.1. Виды и формы резцов

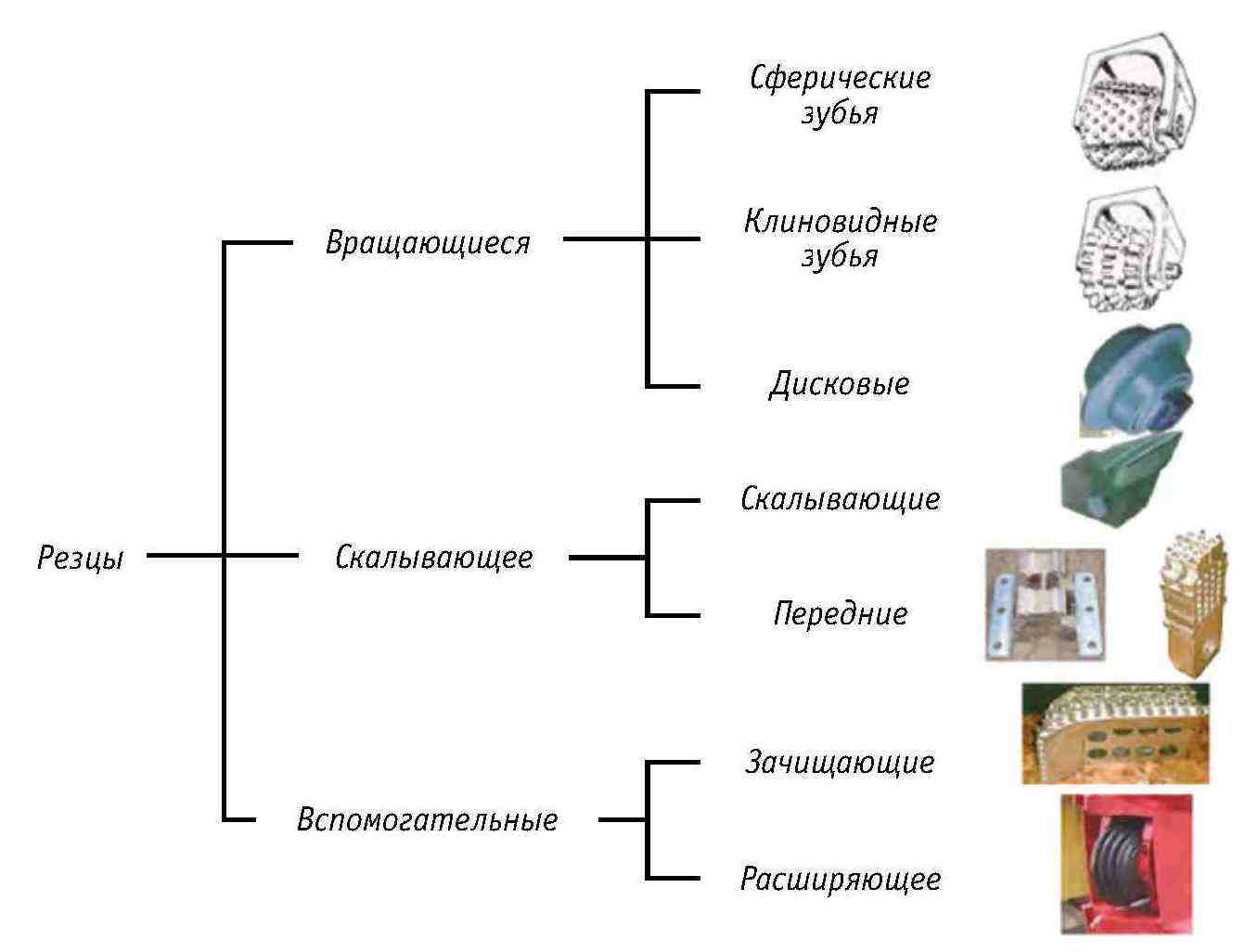

Резцы, используемые в проходческих щитах, в основном делятся на дробящие и вспомогательные резцы. Название дробящих резцов главным образом связано с их механическим действием на породы. Они подразделяются на три вида: вращающиеся фрезы (шарошки), скалывающие (пластинчатые резцы), прорезывающие (стержневые). Вспомогательные резцы названы по их основной функции: зачищающие или расширяющие резцы. Все виды представлены на рис. 6-1.

Рис. 6-1. Виды резцов проходческих щитов

В настоящее время в Китае существует путаница в названиях резцов. Особенно часто путают скалывающие и зачищающие. Скалывающие резцы выполняют функцию основного резца для дробления породы. Зачищающие резцы выравнивают поверхность забоя и не рассчитаны на активное бурение. Поэтому в ходе работы проходческого щита предъявляются строгие требования к замене дробящих резцов, несоблюдение чего может привести к заклиниванию щита.

Также существует много названий для стержневых резцов, обычно связанных с его формой: ракушка, квадратный. Основной функцией стержневых резцов является разрезание породы на отдельные куски, что создает более благоприятные условия для работы скалывающих резцов. Его основной принцип работы заключается в использовании бокового удара резцов, создаваемого при вращении вместе с резцовой головкой, для дробления или разрезания породы.

1) Вращающиеся фрезы

(1) Виды вращающихся фрез

Вращающиеся фрезы по форме режущей кромки разделяются на зубчатые и дисковые. Среди зубчатых вращающихся фрез выделяют два вида: со сферическими зубьями и клиновидными (рис. 6-2).

Рис. 6-2. Зубчатые и дисковые вращающиеся фрезы: a) зубчатые; b) дисковые

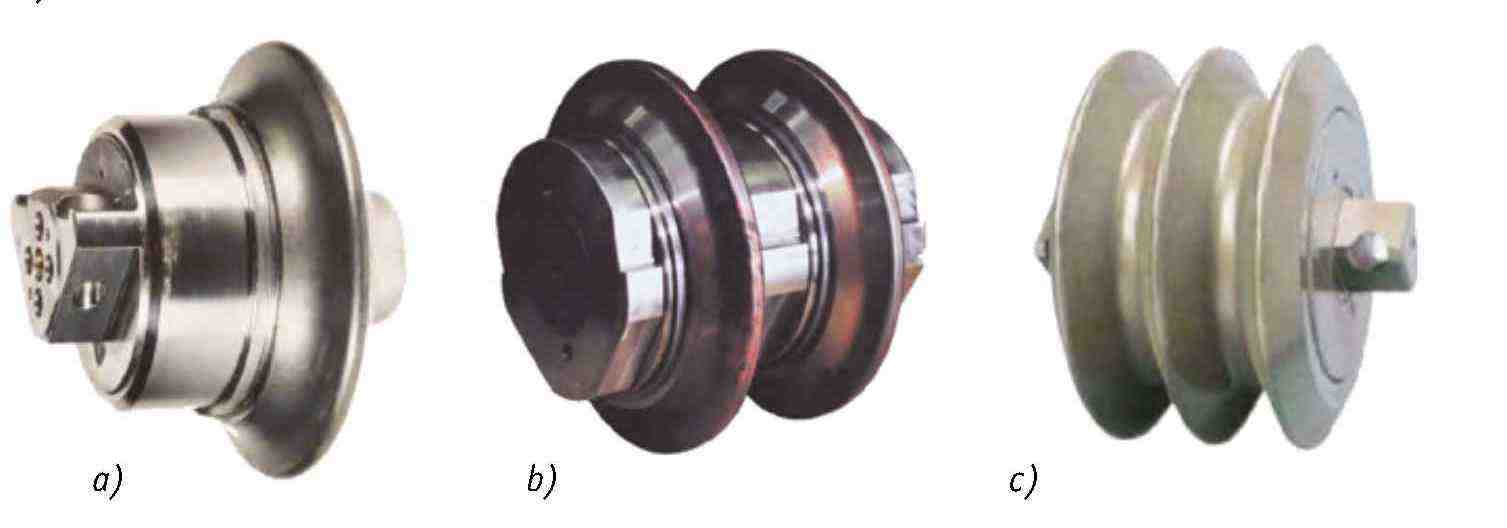

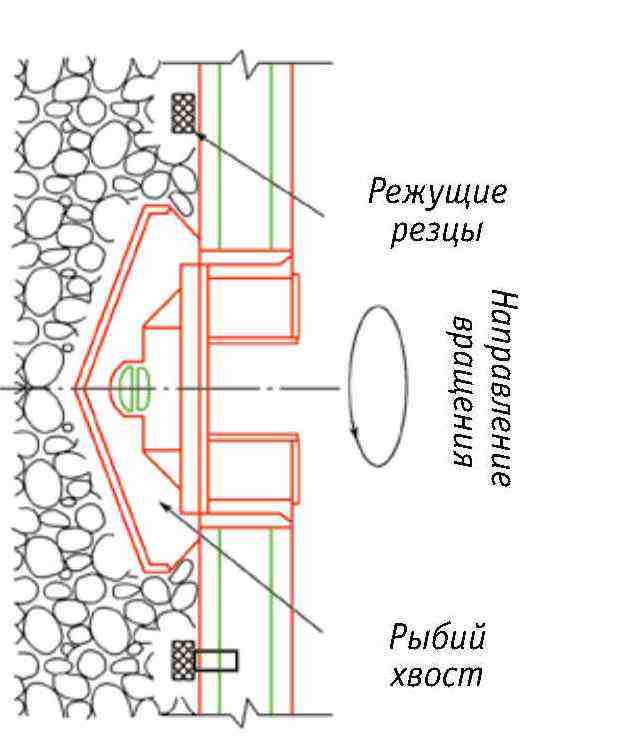

По количеству дисков на оси дисковые вращающиеся фрезы разделяются на три вида: одно-, двух- и многодисковые. Двухдисковые вращающиеся фрезы обычно используют при работе в породе выветренного песчаника и глинистых грунтах, однодисковые – для более твердых пород (рис. 6-3).

Рис. 6-3. Вращающиеся фрезы с разным количеством дисков: a) однодисковые, b) двухдисковые и c) трехдисковые

По материалу кромки дисковые вращающиеся фрезы подразделяются на износостойкие, из стандартной стали, из сверхпрочной стали, с пластинами из твердых сплавов и другие. Кроме того, их применение зависит от типа пласта:

1. Износостойкие: подходят для проходки плотных пластов прочностью 40 МПа, гравелистых, песчаных, запесоченных глинистых и других пластов прочностью 80 – 100 МПа;

2. Из стандартной стали: подходят для проходки гравелистых пород прочностью 50 – 150 МПа, мраморных, песчаных и известняковых пластов;

3. Из сверхпрочной стали: подходят для проходки твердых пород прочностью 120 – 250 МПа, высокоабразивногй породы прочностью 80 – 150 МПа, например, гранита, диорита, порфира, серпентина и базальта;

4. С пластинами из твердых сплавов: подходят для проходки гранитной, базальтовой, порфировой, кварцитовой и других пластов прочностью 150 – 250 МПа.

(2) Форма сечения кромки резцов

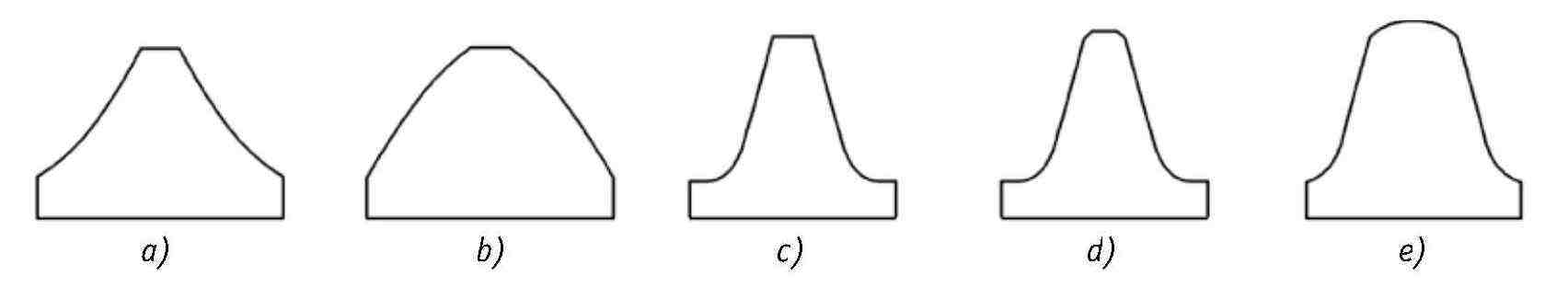

На рис. 6-4 показаны различные формы сечения кромки дисковых вращающихся фрез, начиная от самых первых заостренных клиновидных форм (угол при вершине резца составляет 60°, 75°, 90° и 120°) и притупленных клиновидных форм (с аналогичной величиной угла) до близких к кромке постоянного сечения (угол при вершине резца θ0 < 20°, в том числе зауженная с плоским острием, зауженная с закругленным острием и широкая со сферическим острием), зазубренных, сварных и многих других форм. По сравнению с клиновидными формами вращающихся фрезы с кромками постоянного сечения (Constant cross section (CCS)) обладают хорошим соотношением частоты замены резцов, их стоимостью и глубиной врезания, а также подходящей шириной, что обеспечивает сохранение эффективной резки при возникновении абразивного износа.

2) Скалывающие резцы

(1) Функция скалывающих резцов

Рис. 6-4. Схематическое изображение клиновидной кромки: a) заостренная клиновидная; b) притупленная клиновидная; c) зауженная с плоским острием, d) зауженная с закругленным острием и e) широкая со сферическим острием

(2) Конструктивное оформление резка Резак состоят из твердосплавного лезвия и тела резка. В том числе твердосплавное лезвие впаяно к телу резка. В зависимости от способа пайки лезвия могут делиться на адгезионный тип и вставной тип.

На рис. 6-5 показан резак с припаянным лезвием сверху тела резка. Во время резки вся площадь острия погружается в грунт. Такой вид резка подходит для пласта из глинистой, пылеватой, алевритовой породы. Применение скалывающего резка, усиленного соответствующей формой кромки, значительно повышает его ударопрочность. Такие резки все чаще используют в галечном пласте.

Рис. 6-5. Резак адгезионный и вставной: a) пайка сверху; b) в прорези

При пайке лезвия в прорези лезвие помещают в паз тела резка и припаивают, оставляя снаружи только режущую часть лезвия (рис. 6-5). Такие лезвия трудно вырвать, и они обладают высокой ударопрочностью. Их можно применять в галечном пласте.

На рис. 6-6 показаны разные виды крепления резка к резцовой головке: болтовое, шпоночное и сварное соединения.

Рис. 6-6. Способы крепления резка в проходческих щитах: a) болтовое; b) шпоночное; c) сварное

1. Болтовое соединение. Крепление резка к резцовой головке с помощью болта. Такое крепление легко заменить, но требуется принять меры для предотвращения ослабления и износа болтов, а также создать условия для замены в процессе проходки.

2. Шпоночное соединение. Крепление резка к резцовой головке с помощью цилиндрической шпонки. Его особенностью является вращение резка вокруг шпонки. При вращении резцовой головки во время резки грунта противоположное вращение резка отделять забой, что позволяет избежать абразивного износа. Кроме того, его удобно заменять. Однако требуется принять меры для предотвращения ослабления и износа шпонки, а также создать условия для замены в процессе проходки.

3. Сварное соединение. Крепление резка к резцовой головке с помощью сварки. Такое соединение отличается прочностью и стойкостью к отрыву, но резак сложно заменять. Однако при проходке в глинистой, пылеватой, алевритовой породах еще не возникало необходимости промежуточной замены таких резков.

(3) Проектирование износостойкой конструкции

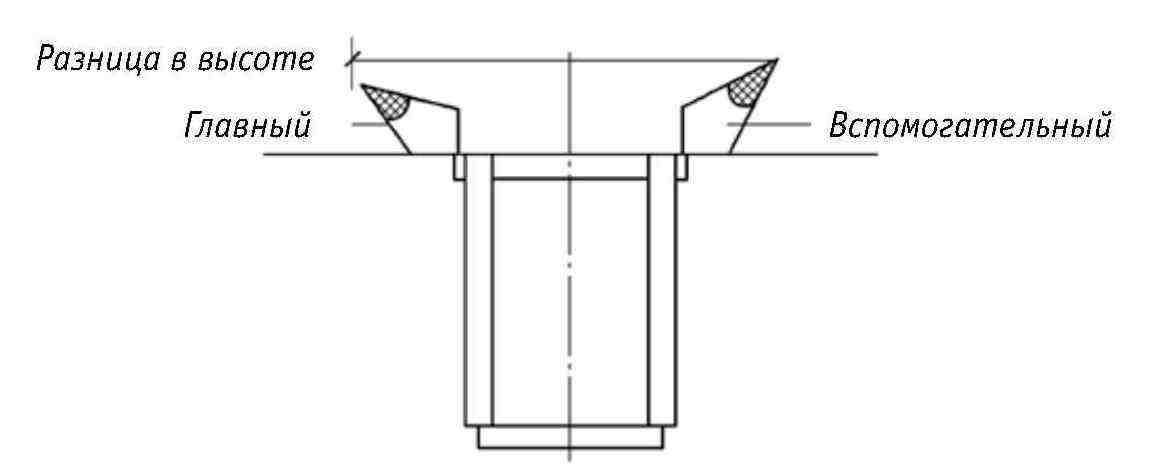

Для повышения общей износостойкости резка обычно используют два уровня резцов из карбида вольфрама. В резке участвует главный и вспомогательный резак, отличающиеся по высоте (рис. 6-7). Принцип работы заключается в том, что когда абразивный износ главного резка превысит 20 мм, начинает работать вспомогательный резак. Таким образом увеличивается срок службы резка. Кроме того, на резцах возможна установка двух рядов зубьев из карбида вольфрама.

Рис. 6-7. Схематичное изображение главного и вспомогательного резка проходческого щита

Рис. 6-8. Резак в виде бараньих рогов

Существуют также другие формы резков, применяемых для определенных пород. Например, для высоковязких пород. При трудности разрушения породы вращающимися фрезами могут применять резки в виде бараньих рогов (рис. 6-8).

3) Стержневые резцы

(1) Функции

В галечной и других рассыпчатых пластах отсутствует связующая сила, и величины крутящего момента на вращающиеся фрезы и поддерживающей силы для дробления породы недостаточно. Таким образом, вращающиеся фрезы не могут разрушить породы. В таком случае используют стрежневые резки. Установка стержневых резцов обычно производится с задней части на определенных местах лучей резцовой головки с вылетом дальше резков. Стержневые резцы прорезают узкие щели и разрыхляют плотный пласт перед резками (особенно при работе в твердых пластах). Таким образом, повышается эффективность работы резков в гравийных и других твердых пластах. Кроме того, импульсная сила от скоростного вращения стержневых резцов с резцовой головкой оказывает «ударное» дробящее действие на гравийные, галечные и валунные породы, тем самым продлевая срок службы резков.

(2) Форма конструкции

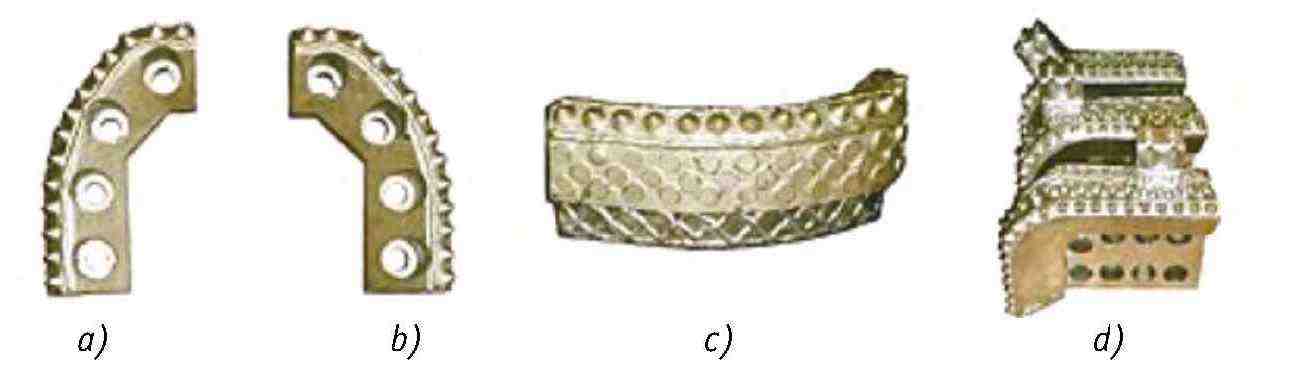

Существует три основных формы стержневых резцов: раковиновидная (рис. 6-9) и квадратная (рис. 6-10). В проходческих щитах японского производства и немецкой компании Herrenknecht чаще используются раковиновидные стержневые резцы. Канадский производитель Lovat Inc и французский NFM в основном используют стержневые резцы квадратной формы. Следует учитывать, что крутящий момент при приведении в движение резцовой головки должен быть больше, чем сумма всех сил трения, которые возникают при вращении резцовой головки, его деталей и при резке грунта. Таким образом, если при щитовой проходке в галечном пласте скорость вращения резцовой головки или крутящий момент снижаются, стержневые резцы только играет роль рыхлителя и не могут эффективно дробить гравий.

Рис. 6-9. Раковиновидные стержневые резцы

Рис. 6-10. Стержневые резцы квадратной формы

(3) Проектирование износостойкой конструкции

Стержневые резцы проектируются с учетом двухстороннего вращения резцовой головки. Как правило, стержневые резцы припаиваются к резцовой головке. В стержневых резцах также могут использовать два уровня износостойкости, а также два ряда зубьев из карбида вольфрама.

4) Скребок

(1) Функции

Скребок уберет грунт по краям забоя, предотвращая его оседание, а также сохраняют величину диаметра работы резцовой головки и предотвращают износ его внешних краев. Установка скребка обычно производится с задней части на внешнем крае резцовой головки. Их замену можно производить в землеприемном отсеке.

(2) Форма

Для повышения износостойкости резцовой головки и обеспечения сохранения соответствующего диаметра забоя при проходке нескольких тысяч метров на кромке скребка располагают сплошной ряд зубьев из карбида вольфрама и двойной ряд штырей из карбида вольфрама. Непосредственно для скребка достаточно наличие одного сплошного ряда зубьев из карбида вольфрама, так как такие скребки режут только край забоя, тогда как резки работают по всей его ширине. На рис. 6-11 изображены различные формы скребков.

Рис. 6-11. Различные формы скребков

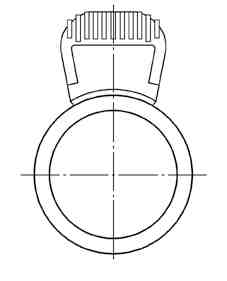

5) Копировальные резцы Копировальные резцы устанавливают на внешнем крае резцовой головки (рис. 6-12). Оператор проходческого щита может контролировать глубину и место врезания копировальных резцов в грунт (т. е. избыточную проходку) с помощью датчиков вращения резцовой головки, а также управлять гидравлическим цилиндром с помощью программируемого контроллера. Например, при необходимости поворота щитовой проходки и забоя влево вытягивают левые копировальные резцы, что дает возможность разрывать под углом до 45° относительно горизонтального диаметра.

Рис. 6-12. Фотографии копировальных резцов

6) «Рыбий хвост»

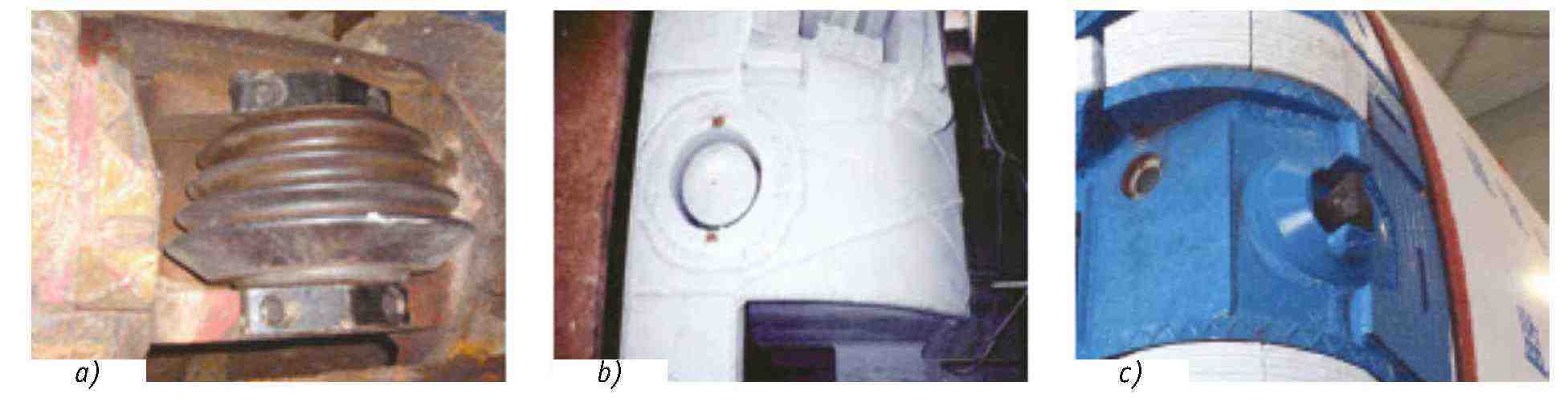

Устанавливается в центре резцовой головки проходческого щита. Используется при работе с галечным или прочным глинистым пластом. Резец «рыбий хвост» выступает дальше скребка на 200 – 300 мм. Такой резец предварительно разрывает породу перед центральной частью резцовой головки, улучшает подвижность грунтовую массу, предотвращает образование глинистой корки, уменьшает трение зачищающих резцов и снижает абразивный износ. Как правило, длина резца составляет 1200 – 1500 мм, высота – 400 – 500 мм. Резец «рыбий хвост» не располагают на одной плоскости с другими резцами. Он первым разрезает грунт и разрыхляет первичный пласт. Корневая часть резца конусообразная, что позволяет лучше проворачивать срезанную грунтовую массу. Таким образом, обеспечивается резка грунтовую массу в центральной части и улучшается подвижность срезанной грунтовой массы (рис. 6-13).

Рис. 6-13. Резец «рыбий хвост»

6.1.2. Механизм разрушения породы резцами и причины выхода из строя

1) Червячная фреза

(1) Кинетические характеристики

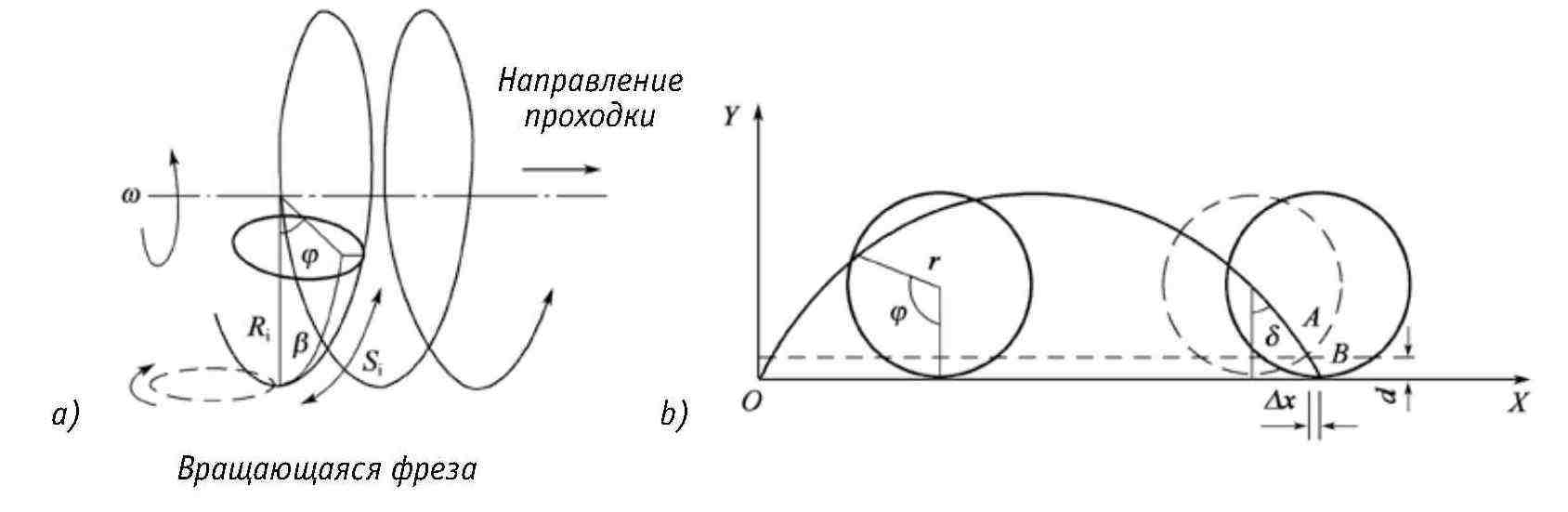

Дробление породы червячными фрезами является самыми эффективным способом. Он обладает следующими кинетическими характеристиками (рис. 6-14): вращаясь, червячная фреза движется вокруг центральной оси резцовой головки и вокруг своей оси. Если предположить, что при дроблении породы червячная фреза только перекатывается (без скольжения) с определенной глубиной врезания, тогда движение становиться плоским. Траектория движения любой частицы на окружности кромки резца представлена на рис. 6-14b.

Рис. 6-14. Траектория пространственного движения червячных фрез при поворотном дроблении породы червячными фрезами: a) траектория движения; b) траектория движения кромки резца

2) Механизм разрушения породы

Под сильным напором резцовой головки установленные на него червячные фрезы давят на поверхность породы. Когда контактное напряжение фрезы и породы превышает одноосное сопротивление породы, червячная фреза разрушает породу и образует под острием плотные частицы каменной муки. Кроме того, под действием крутящего момента червячные фрезы образуют на поверхности забоя борозды. При дальнейшем углублении борозды на поверхности породы увеличиваются трещины. Когда предел прочности на разрыв породы превышен, трещины между смежными бороздами соединяются, порода расслаивается и откалывается большими кусками (рис. 6-15). Таким образом, дробление породы червячной фрезой основано на производимом вращением ударном и режущем действии.

Стоит отметить, что червячные фрезы не могут дробить валунные и гравийные породы, за исключением скальной породы на поверхности забоя. При разрушении породы червячными фрезами главным параметром является сила напора резцовой головки, которая определяет крутящий момент и другие параметры. Однако при определении мощности дробления основным параметром является значение крутящего момента.