Полная версия

Строительство нефтяных и газовых скважин

4F; API 5CT; API 6A; API 7; API 7–1, API 8C; API 16A.

§ 3. Методы монтажа и транспортировки буровых установок

Место заложения скважины определяется геологическим отделом буровой организации в соответствии с проектом работ. Оформление и отвод земельных участков производится в соответствии с Основами земельного законодательства. Буровые здания и привышечные сооружения размещаются с учетом глубины скважины, типа буровой установки, требований правил охраны труда, а также в зависимости от рельефа, наличия водоемов, времени года и т. п. Выбирая площадку для буровой установки, следует избегать заболоченных участков и глинистых склонов, чтобы предупредить оползни и бездорожье в период дождей. Летом буровую целесообразно размещать на повышенных частях местности, зимой – в местах, защищенных от сильных ветров и снежных заносов. Схема размещения вспомогательных устройств и сооружений должна обеспечивать максимальную экономию времени при бурении и выполнении монтажно-демонтажных работ. Выбирая площадку под буровую установку, следует учитывать, что расстояние от буровой установки до жилых помещений и производственных зданий, линий электропередач, железных и шоссейных дорог, магистральных трубопроводов (на поверхности) должно быть не менее полуторной высоты вышки (мачты). На выравненной и подготовленной площадке монтируют буровую вышку, насосный, силовой блоки и циркуляционную систему. Монтаж вышек и коммуникаций должен осуществляться силами монтажных бригад. Современные буровые установки представляют собой сложные инженерные сооружения, обычно включающие в свой состав буровые сооружения (вышки, основания, мостики и стеллажи для бурильных и обсадных труб); спускоподъемное оборудование (лебедка, кронблок, талевый блок, крюк); оборудование для промывки скважин и очистки раствора от выбуренной породы (буровые насосы или компрессоры, циркуляционные системы сита, пескоилоотделители, устройства по приготовлению буровых растворов и вводу реагентов); оборудование для вращения бурильной колонны (ротор, вертлюг); силовой привод; средства автоматизации и механизации спускоподъемных операций и подачи долота; противовыбросовое оборудование; контрольно-измерительные приборы. Наличие большого числа элементов, их размеры и массовые характеристики обуславливают сложную проблему транспортирования, монтажа и демонтажа буровых установок. Указанные операции по способу их осуществления могут быть разделены на крупноблочный, мелкоблочный и поагрегатный методы монтажа и демонтажа.

Крупноблочный метод используется для буровых установок, состоящих из отдельных блоков, в которые объединены несколько агрегатов и узлов и являющейся отдельной транспортабельной монтажной единицей. Эти блоки перевозятся специальными транспортными средствами только по открытой местности (гусеничные тележки). Блок обычно состоит из жестко соединенных между собой цельносваренных металлоконструкций, на которой смонтированы узлы и агрегаты буровой установки. Перевозка таких блоков используется в районах с ровным рельефом, при отсутствии на пути следования промышленных и гражданских сооружений, а также иных препятствий, мешающих транспортировке.

Мелкоблочный, применяется при большой дифференциации блоков, что позволяет перевозить отдельные единицы универсальными транспортными средствами по железной и шоссейной дороге и с помощью воздушного транспорта.

Поагрегатный метод применяется для буровых установок, собираемых из отдельных агрегатов, секций и элементов, которые перевозят обычным транспортом.

§ 4. Оборудование и агрегаты буровой установки

Привышечные сооруженияПривышечные сооружения, это комплекс механизмов, агрегатов и оборудования обеспечивающий функциональность буровой установки, чем совершенствованней и насыщеннее комплекс, тем выше результативность и успех бурения. К при вышечным сооружениям относятся: приемные мостки, стеллажи для труб, кран 8 КП-3, силовой блок, насосный блок, циркуляционная система, в которую входит блок очистки, блок приготовления раствора, парк емкостей, блок хранения ГСМ и жидких химических реагентов.

Буровая лебедка и талевая системаОсновные параметры буровой лебедки: наибольшая оснастка, длина свечи (м), скорость спуска пустого блока (м/с); мощность на барабане, при максимальной нагрузке, диаметр талевого каната (мм); диаметр шкива талевой системы (мм), скорость подъема крюка при наибольшей оснастке (м/с), число скоростей вращения барабана (Рис. 2.5). [9]

Рис. 2.3. Буровая лебедка

Рис. 2.4. Ротор

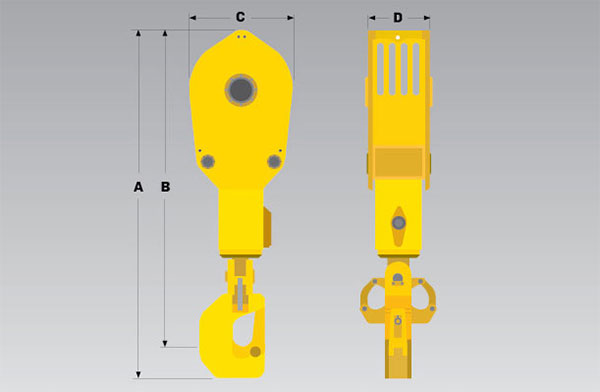

Рис. 2.5. Крюкоблок состоит из талевого блока и крюка

Буровая лебедка для нефтегазовых установок

Назначение: спуско-подъем бурильных и обсадных труб при А-образной вышке – дополнительно, подъем и опускание вышки. В талевую систему входят: кронблок, талевый блок, крюк, механизм крепления «мертвого» конца талевого каната и талевый канат.

Кронблок монтируется на верхней площадке вышки, представляет собой набор шкивов, вращающихся на валу. Главный параметр – статическая грузоподъемность, является одним из элементов бурового полиспаста. [9]

Тальблок и крюк на практике мало применим, в основном применяется крюкоблок. Рис. 2.5.

Щеки талевого блока удлинены и соединяются непосредственно с корпусом крюка при помощи легкосъемных осей. Шкивы тальблока закрыты защитным кожухом. Крюк выполнен из четырех пластин легированной и термообработанной листовой стали высокого качества, соединенных между собой заклепками с потайными головками, зев крюка защищен подушкой из литой стали. Главный параметр статическая грузоподъемность. Крюкоблок в процессе бурения воспринимает крутящий момент от вертлюга.

Ротор служит для удержания колонны на весу и вращения колонны бурильных труб. Главный параметр – статическая грузоподъемность. Рис. 2.4.

Вертлюг при вращении бурильной колонны ротором, надежно удерживает в зеве крюка серьгу вертлюга, при СПО надежно удерживает штроп, обеспечивает легкость манипуляции в процессе захвата и освобождения свечей. Рис. 2.6.

Рис. 2. 6. Вертлюг

Вертлюг относится к оборудованию для вращения бурильной колонны. Представляет собой промежуточное звено между вращающимся бурильным инструментом и нагнетательной линией циркуляционной системы через шланговое соединение от нагнетательной линии буровых насосов. В комплексе с ведущей трубой, обеспечивает свободное вращение колонн бурильных труб. Главный параметр – статическая грузоподъемность. В настоящее время в практике бурения применяется верхний привод бурильной колонны, позволяющий приводить во вращение бурильную колонну без участия ротора при промывке

§ 5. Механизмы и инструменты для спускоподъемных операций

Буровой ключ автоматический АКБ-3М2 предназначен для свинчивания и развинчивания бурильных и обсадных труб в процессе спускоподъемных операций при бурении нефтяных и газовых скважин. Диапазон работы ключа 108–216 мм, число оборотов 84–80 об/мин; максимальный крутящий момент 5000 кг*м, при ударе 8000 кг/м; привод – пневматический, управление – дистанционное. Является механизмом повышенной опасности, поэтому требования к технике безопасности при работе с ключом ужесточены, значительно сокращает ресурс бурильных труб из-за исноса замков сухарями АКБ. Гидравлические ключи, выпускаемые за рубежом. TSK, FARR и др. Выгодно отличаются от отечественных, своими характеристиками. Предназначены в основном для свинчивания обсадных труб.

Пневматический клиновой захват ПКР-560ПКР-560 предназначен для механизированного захвата и освобождения бурильных и обсадных труб при спускоподъемных операциях в процессе бурения нефтяных и газовых скважин, рассчитан для работы на буровых установках БУ-125, БУ-160, БУ-200, с роторами У7–560–6, Р-560-Ш8 и Р-560. Управление дистанционное, пневмопривод. Диапазон работы захвата 73–168 мм, грузоподъемность – 320 т. ПКРО-560 имеет диапазон захвата 194–324 мм

Комплексы механизмов АСП для буровых установокКомплекс механизмов АСП предназначен для механизации и частичной автоматизации спускоподъемных операций при бурении нефтяных и газовых скважин. Благодаря их применению сокращается время спускоподъемных операций, по сравнению с ручной расстановкой в среднем на 30–40 % и механизируются вспомогательные операции. Комплекс рассчитан на работу в комплекте с автоматическим стационарным буровым ключом типа АКБ, пневматическими клиньями типа ПКР и специальной талевой системой. Он позволяет использовать трубы диаметром от 89 до 146 мм и замки всех типов отечественного производства, а также большинство типоразмеров бурильных труб по стандарту API, принятому в США, может работать и с утяжеленными бурильными трубами до 178 мм. [9]

В состав АСП входит: автоматический элеватор, механизм захвата свечи, механизм подъема свечи, механизм расстановки свечи, подсвечники и магазины, подвижный центратор, пульт управления.

Автоматический элеватор – подвешен к талевому блоку и предназначен для подхвата и освобождения колонны бурильных труб вовремя СПО.

Механизм захвата свечи – состоит из захватного устройства и каретки, которая крепится к скобе стрелы механизма расстановки свечей. Захват и освобождение свечи происходит автоматически: захват при включении механизма подъема с пульта управления, а освобождение только после установки свечи на опору.

Механизм подъема свечи (МПС) – блок цилиндров двойного действия служит для подъема и спуска механизма захвата со свечой при переносе ее с центра скважины и обратно, МПС устанавливается на вышке и соединяется с механизмом захвата стальным канатом через обводные блоки.

Механизм расстановки свечей – переносит отвинченную свечу с центра скважины на подсвечник и обратно. Привод-электродвигатель.

Подсвечник – предназначен для установки свечей при подъеме бурильной колонны.

Подвижный центратор – удерживает верхний конец свечи в центре скважины при свинчивании и развинчивании. Центрирует талевый блок при движении. Перемещается по направляющим канатом.

Пульт управления – установлен на площадке для обслуживания подсвечника. Имеет сиденье для оператора с обогревом.

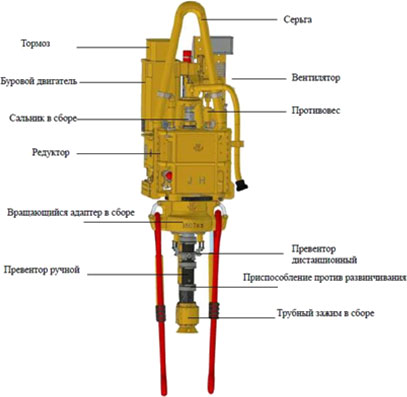

Рис. 2.7. Верхний силовой привод

Верхний привод буровой установки

Верхний привод буровой установки предназначен для вращения бурильной колонны с одновременной промывкой, разработан взамен ротору. Рис. 2.7. Подвижная часть системы верхнего привода состоит из вертлюга-редуктора, подвешенного на штропах на траверсе талевого блока. На верхней крышке вертлюга-редуктора предусмотрен взрывозащищенный электродвигатель постоянного тока. Один конец вала электродвигателя посредством эластичной муфты присоединен к быстроходному валу редуктора. На противоположном Рис. 2.9 Общий вид СВП модели LQ50BQ-JH конце – диско-колодочный тормоз. К корпусу вертлюга-редуктора крепится рама, через неё блоком роликов передается крутящий момент на направляющие и с них – на вышку. Между талевым блоком и вертлюгом-редуктором установлена система разгрузки резьбы, она обеспечивает автоматический вывод резьбовой части ниппеля замка бурильной трубы из муфты при развинчивании и ход ниппеля при свинчивании замка. Повреждение резьбы при этом исключается. Трубный манипулятор под действием зубчатой пары с приводом от гидромотора может поворачивать элеватор в любую необходимую сторону: на мостки, на шурф для наращивания и т. д. Трубный зажим нужен для захвата и удержания от вращения верхней муфты трубы во время свинчивания/развинчивания с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который также служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны. Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части СВП на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов элеватора.

Система отклонения штропов предназначена для отвода/подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам крепятся гидроцилиндры отклонения штропов. [95]

Основной функцией верхнего силового привода является – вращение бурильной колонны с регулированием частоты при бурении, проработке и расширении ствола скважины, при подъеме/спуске бурильной колонны. Кроме того, он обеспечивает:

a. Торможение бурильной колонны и её удержание в заданном положении.

b. Обеспечение проведения спускоподъемных операций в том числе:

c. Наращивание/разборка бурильной колонны свечами и одиночными трубами;

d. Свинчивание/развинчивание бурильных труб, докрепление/раскрепление резьбовых соединений переводников и шаровых кранов;

e. Подача бурильных труб к стволу/удаление от ствола вертлюг. Проведение операций по спуску обсадных колонн в скважину.

f. Промывка скважины и одновременное проворачивание бурильной колонны.

g. Задание и обеспечение величин крутящего момента и частоты вращения, их измерение и вывод показаний на дисплей шкафа управления, выносной дисплей, пульт управления и на станцию геолого-технических исследований.

h. Дистанционное управление.

i. Герметизация внутритрубного пространства шаровыми кранами.

Преимущества СВП – экономия времени в процессе наращивания труб при бурении, коме того:

• Уменьшение вероятности прихватов бурового инструмента;

• Расширение/проработка ствола скважины при спуске и подъеме инструмента;

• Повышение точности проводки скважин при направленном бурении;

• Повышение безопасности буровой бригады;

• Снижение вероятности выброса флюида из скважины через бурильную колонну;

• Облегчение спуска обсадных труб в зонах осложнений за счет вращения и промывки;

• Повышение качества керна.

Согласно требований правил в НГДП, буровые установки должны оснащаться верхним приводом при: [25]

1. Бурении скважин с глубины более 4500 м;

2. Вскрытии пластов с ожидаемым содержанием в пластовом флюиде сероводорода свыше 6 (объемных) процентов;

3. Наборе угла с радиусом кривизны менее 30 м в наклонно-направленных скважинах;

4. Бурении горизонтального участка ствола скважины длиной более 300 м в скважинах глубиной по вертикали более 3000 м.

Верхний силовой привод должен быть совместим со средствами механизации спускоподъемных операций. Управление исполнительными механизмами и приводом силового блока должно осуществляться с пульта управления, расположенного компактно с пультами управления другим оборудованием буровой установки (лебедкой, автоматическим ключом и др.). Элементы верхнего привода (направляющие балки, модуль исполнительных механизмов и т. д.) не должны создавать помех для ведения других технологических операций. Грузоподъемность верхнего привода должна соответствовать грузоподъемности буровой установки. Конструкция верхнего привода должна предусматривать наличие системы противофонтанной арматуры, датчиков положения исполнительных механизмов, скорости вращения стволовой части и момента вращения. Технические характеристики верхнего привода ИПВЭ-250 приведены в таблице 2.

Таблица 2. Технические характеристики верхнего привода ИПВЭ-250

Предназначены для свинчивания и развинчивания бурильных, обсадных, насосно-компрессорных труб и штанг.

• Машинные ключи подвешиваются горизонтально на стальных канатах диаметром не менее 12,8 мм, и оборудуется контргрузами для легкости регулирования высоты, либо пневмоцилиндрами.

• Машинный ключ, кроме рабочего каната, оснащается страховым канатом диаметром не менее 18 мм, который одним концом крепится к корпусу ключа, а другим – к основанию вышки. Страховой канат должен быть длиннее рабочего на 5–10 см. Машинные ключи должны проходить периодическую проверку методами дефектоскопии.

Таблица 3. Техническая характеристика подвесных машинных ключей

На практике для спуска обсадных колонн используют УМК-1, с добавочным шарниром.

Для насосно-компрессорных труб в основном используются ключи КТГУ. Им пользуются как при ручной работе, так и при помощи механизмов АПР 2ВБ и др.

На практике, на износ сменных элементов ключа, кроме сухарей, мало обращают внимания. За счет частого приложения значительных усилий, сменные элементы ключа имеют остаточную деформацию (удлиняются), и при работе ключа проскальзывают на замке трубы. Использование лома для фиксации ключа на замке трубы, часто приводит к травмам и смертельным случаям персонала буровой бригады.

Ключи шарнирные для бурильных геологоразведочных труб выпускаются для труб диаметром от 33,5 мм до 63,5 мм. Ключи шарнирные для труб нефтяного сортамента выпускаются размерами от 34,5 мм до 243 мм.

ШтропыШтропы – предназначены для подвески элеватора на крюк талевой системы. Конструктивно это замкнутая стальная петля овальной формы, сильно вытянутая по оси. Изготавливаются цельнокатаными и сварными. Штропы различают:

• Буровые нормальные ШБН;

• Буровые укороченные ШБУ;

• Эксплуатационные ШЭ.

Выпускаются грузоподъемностью от 10 до 320 т.

ЭлеваторыЭлеватор предназначен для захвата колонны труб под муфту, либо под хомут при отсутствии муфты, либо под проточку (УБТ).

При бурении нефтяных и газовых скважин применяют двухштропные элеваторы. Корпус элеватора выполняется литым или кованым. Элеваторы могут быть как для бурильных так и для обсадных труб. Выпускаются диаметрами от 60 мм до 478 мм. Грузоподъемность до 320 т. Для спуска и подъема УБТ, при отсутствии проточки на теле УБТ применяют специальные клинья. Однако, высокая аварийность с ручными клиньями, ограничивает их применение.

§ 6. Буровые насосы, механизмы очистки раствора

Буровые насосы предназначены для промывки скважины (Рис. 2.8.) [9] В настоящее время промышленностью выпускаются насосы двухцилиндровые и трехцилиндровые поршневые и плунжерные, быстроходные одностороннего действия. Способны производить промывку скважины при высоких давлениях в широком диапазоне подачи.

Забор бурового раствора производится из мерных емкостей циркуляционной системы, может подаваться посредством подпорного насоса. Далее насос, рис 2.8. под давлением подает раствор через систему трубопроводов высокого давления – манифольдов в колонну бурильных труб. Рабочее давление создаваемое буровыми насосами может варьироваться до 30 МПа в зависимости от диаметра подобранных поршней и оборотов насоса. Приводится буровой насос от двигателя внутреннего сгорания через понижающий редуктор, или от электродвигателя.

Рис. 2.8. Буровой насос

Буровой насос состоит из:

• Механическая часть;

• Гидравлический блок;

• Основание насоса;

• Всасывающий коллектор;

• Выкидной фланец;

• Компенсатор;

• Предохранительный узел;

• Приводное колесо;

• Система омыва (охлаждения) штоков.

Механическая часть состоит из корпуса, в котором установлен коленвал с зубчатыми шестернями. На шатунных шейках коленвала установлены шатуны. Поступательное движение от шатунов передается к ползунам (крейцкопфам). К крейцкопфу крепится полушток, а к полуштоку – шток поршня. Гидравлическая часть представляет собой два или три (в зависимости от вида насоса) гидравлических блока, каждый гидравлический блок состоит из металлической отливки с каналами для бурового раствора, имеет всасывающую и выкидную полость с соответствующими клапанами и поршень смонтирован на шоке. Всасывающий коллектор представляет собой трубопровод, через который происходит засасывание бурового раствора поршнем через всасывающие клапана. К выкидному фланцу подсоединяется манифольд. Компенсатор служит для сглаживания пульсации давления в выкидном коллекторе, которое получается в результате поочередной работы поршней. Компенсатор имеет внутри резиновый баллон заполненный инертным газом (азотом) под давлением от 2 до 5 Мпа. Предохранительный узел представляет собой металлический корпус с установленным внутри предохранительным клапаном отрегулированным на определенное давление срабатывания. Служит для сброса бурового раствора в мерные емкости при аварийном повышении давления.

Система омыва штоков представляет собой следующее: насос приводимый электродвигателем забирает жидкость (масло или воду) из специальной емкости установленной под буровым насосом и подает её на движущиеся штока поршней, жидкость омывая штока и одновременно охлаждая их сливается обратно в емкость, цикл повторяется. [9]

Главный параметр насоса – мощность.

Nг = P*Q/7,5 л. с (2.1)

Где:

P-давление развиваемое насосом, кг/см2;

Q-расход жидкости, л/с;

Буровой раствор, выполняя одну из своих основных функций – вынос шлама и очистку забоя, раствор при этом загрязняется, теряя свои заданные свойства, удовлетворяющие условиям бурения скважины:

• Меняется плотность бурового раствора;

• • Ухудшаются фильтрационные свойства;

• Изменяются реологические константы раствора.

Без восстановления заданных свойств раствора дальнейшее безаварийное углубления скважины невозможно. Химическая обработка такого раствора неэффективна. Для восстановления свойств бурового раствора в циркуляционной системе имеются механизмы и устройства для: очистки бурового раствора – вибросита, Рис 2.8, это первая ступень очистки, удаляет 10–20 % шлама размером более 75–100 мкм. Очистная и пропускная способность вибросит определяется площадью ситовой поверхности, размером ячейки ситовой кассеты и виброускорением. Прямоугольное вибросито предназначено для очистки бурового раствора от частиц выбуренных пород при бурении нефтяных, газовых и других скважин, и эффективно удаляет шлам из системы циркуляции.

Рис. 2.8. Вибросито

Песко и илоотделители, центрифуги

Постоянное накопление шлама в растворе ведет к увеличению плотности и высокому содержанию твердой фазы. Абразивные частицы, находясь в растворе при циркуляции, ведут к износу оборудования. Высокое содержание твердой фазы уменьшает механическую скорость бурения, а высокая плотность может привести к интенсивным поглощениям бурового раствора, что может привести к аварии. Для регулирования содержания твердой фазы и уменьшения плотности бурового раствора можно использовать следующие способы:

• Разбавление раствора водой;

• Замещение части бурового раствора более легким

• Осаждение частиц шлама в отстойниках очистка с помощью механических средств.

На практике обычно используют комбинацию из нескольких способов. Наиболее эффективным является способ очистки буровых растворов с помощью механических средств. [9] Он позволяет снизить влияние выбуренной породы на свойства раствора и как следствие сохранить его качество. Для этого применяют ряд механических средств, позволяющих сократить время взаимодействия и количество частиц в буровом растворе. Эти установки условно можно разделить по глубине очистки раствора от выбуренной породы, т. е. по размеру частиц удаляемых на конкретной установке. Средства тонкой очистки представлены более широким спектром механических средств: сито-гидроциклонные сепараторы, песко и илоотделители, деканторные центрифуги и т. п. Деление гидроциклонных сепараторов производится условно по диаметру внутренней цилиндрической части гидроциклона и по способности отделения частиц на пескоотделители и илоотделители. Центрифуги делятся на прямоточные и противоточные (характер движения жидкости внутри барабана), по отношению диаметра барабана к его длине, по скорости вращения барабана (высокоскоростные и низкоскоростные). Набор средств для очистки бурового раствора подбирается исходя из условий бурения и поставленных задач. Порядок прохождения раствора по установкам определяет схему циркуляции раствора и ступенчатость системы. Гидравлическая очистка промывочных жидкостей от шлама осуществляется в гидроциклонах и центрифугах. В основу гидроциклонного разделения твердых частиц и жидкости заложен принцип использования центробежных сил, возникающих в аппарате при прокачке через него жидкости. Гидроциклон (рис. 2.9.) представляет собой корпус 1, состоящий из верхней короткой цилиндрической части и нижней удлиненной конусной части. Из внутренней полости сосуда через верхнюю крышку выводится выходной патрубок 3, Конус заканчивается внизу выпускным каналом с песковой насадкой 4. Жидкость со взвешенными в ней твердыми частицами через сужающийся входной патрубок 2 С некоторым перепадом давления тангенциально вводится во внутреннюю цилиндрическую полость гидроциклона и приобретает вихревое движение. Под действием центробежных сил более крупные и тяжелые частички породы отбрасываются к стенкам гидроциклона и в результате сложного взаимодействия тангенциальных, радиальных и осевых сил сползают в нижнюю коническую часть аппарата. Здесь в первый момент работы аппарата накапливается некоторая часть песка до образования так называемой шламовой «постели», играющей роль гидравлического затвора на выходе гидроциклона. После образования «постели» вновь поступающий песок с частью жидкости сбрасывается через песковую насадку 4. Очищенная жидкость по внутреннему спиральному потоку поднимается через выходной патрубок 3. Окружная скорость υ вращательного движения жидкости в гидроциклоне приближенно определяется выражением: υ = A/R, где А – постоянная величина для данного гидроциклона, R – расстояние от оси гидроциклона. [9]