Полная версия

Технологии энергетического использования биомассы

Торфяные пеллеты также пользуются популярностью среди промышленных предприятий, так как обладают хорошими калорийными, экономическими и экологическими качествами, но среди частных потребителей они не получили распространения ввиду своей повышенной зольности.

Величина гранулы – обычно 6, 8, 10 мм в диаметре и от 10 до 50 мм в длине. На европейском оборудовании выпускают продукцию с сечением 6 мм, отечественная техника может выпускать пеллеты диаметром 8 и даже 10 мм. В плане размера следует руководствоваться исключительно рекомендациями для вашего котла, поскольку именно на такую крупность рассчитана его автоматика. Если вы используете гранулы крупнее, чем задано в инструкции, механизмы котла будут испытывать повышенную нагрузку.

Зольность биотоплива– это содержание минеральных примесей в его общей массе. В самой древесине содержание минералов незначительно – до 1 %, в коре их больше – до 3%. Основной объем минеральных вкраплений в пеллетном сырье– это песок и земля, они попадают в него, когда бревна, щепа и др. материалы подбираются с грунтовой поверхности и не очищаются. Данные скопления (шлак) приводят появлению осадков и наслоений после сгорания топлива.

Основным нормативным документом, предопределяющим производство пеллет, является стандарт Европейского Союза EN 14961-2, принятый в январе 2011 года, на его основании выдается международный сертификат качества EN Plus. Выделяют три класса гранулированного топлива:

1.EN Plus-A1– продукт премиального качества для использования в домашних отопительных котлах. Зольность до 0,5%, теплотворная способность – 18,0 Мдж/кг.

2.EN Plus-A2– стандартные пеллеты, хорошо подходят для домашнего использования. Зольность до 1%, теплотворная способность – 18,0 Мдж /кг.

3.EN-B– топливо для промышленных котлов. Допускается зольность до 3%, теплотворная способность – 15,0 МДж/кг).

В России пеллетное производство ориентировано преимущественно на внутренний рынок, продукцию пеллетного производства можно сертифицировать по ГОСТу.

ГОСТ 55110-2012 "Биотопливо твердое. Определение механической прочности пеллет и брикет. Часть 1 пеллеты".

ГОСТ 55553-2013 "Биотопливо твердое. Подтверждение качества топлива. Часть 2. Древесные пеллеты для непромышленного использования".

Основными требованиями к качеству топливных пеллет являются:

–гранула должна быть ровной и гладкой с отсутствием трещин в гранулах, без коробления и осыпания;

–гранула должна быть плотно спрессована;

–желательно чтобы гранулы были одного размера;

–отсутствие или наименьшее содержание примесей (пыль, песок) в готовой продукции, которые ухудшают качество пеллет;

–на пеллетах не должно быть грибка либо плесени, не должно быть никаких химикатов.

Требований к сырью, которые необходимо соблюдать при производстве пеллет:

–сырье не должно иметь никаких примесей (камней, пыли, песка, металлического мусора, листвы);

–в нем должно содержаться как можно больше природных склеивающих веществ (лингина, смол и других клейких веществ), что ускоряет процесс изготовления и качество готовой продукции;

–сырьевые материалы не должны быть очень влажными, хотя это исправляется во время сушки, но при этом замедляет производственный процесс.

Основными технологическими этапами производства топливных пеллетов являются.

1.Крупное дробление сырья. На этом этапе измельчаются крупные сырьевые материалы до нужных размеров (длина до 25 мм, диаметр до 2-4 мм). Это нужно для облегчения просушки. Осуществляется этот процесс с помощью дробилки. Дробление может производиться несколько раз, если с первого раза не удалось достичь необходимой фракции материала. Далее по скребковому транспортеру измельченное сырье поступает в смеситель, а затем в сушильный барабан.

2.Сушка обработанного сырья. Этот этап протекает в сушильном барабане, рис.2.3. В него из котла по рукавам подается горячий воздух, который высушивает сырьевой материал. Он должен иметь влажность не менее 8%, так как в грануляторе очень сухое сырье будет хуже склеиваться, но и не более 12 %, так как пеллеты будут хуже гореть в котле. При сушке отработанный воздух под действием разряжения дымососа захватывается вместе с мелкими фракциями, которые осаждаются вниз в циклон, а отработанный воздух удаляется в атмосферу.

Рис.2.3. Сушильный барабан

При этом часть мельчайших фракций по воздушным транспортерам попадает в котел.

3. Мелкое дробление. Перед гранулированием сырье должно иметь фракцию 1-3 мм, рис.2.4, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие.

Рис.2.4. Фракция измельченной щепы

Осуществляется мелкое дробление с помощью дробильной мельницы. В нее сырье подается из циклона. В дробилке сырьевой материал измельчается до состояния муки, а потом эта мука по воздушным транспортерам попадает в циклоны (1-й циклон для первичного отделения муки из древесины от воздуха, 2-й циклон – для вторичного, заключительного отделения). Далее после отделения воздуха, древесная мука подается на прямой шнековый транспортер, а затем на наклонный шнековый транспортер в бункер пресс-гранулятора, в котором установлен смеситель. 4.Корректирование влажности Данный процесс будет проходить в специальном устройстве – смесителе. При необходимости он по своим каналам будет подавать пар или воду и на выходе получится древесная пыль с нужной влажностью.

5. Грануляция и прессование. После того как влажность откорректировалась в смесителе, сырье поступает в пресс-гранулятор, рис.2.5, где под давлением, около 300 атм, и под влиянием высокой температуры формируются топливные гранулы. Сырье продавливается через специальную матрицу, проходя через которую, склеивается в гранулы цилиндрической формы. В грануляторе установлен неподвижный нож, который режет выдавливаемый из матрицы готовый материал в гранулы нужного размера. Далее гранулы подаются в охладитель.

Рис.2.5. Пресс-гранулятор

6.Охлаждение пеллет. Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110°С. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить не сгранулированную часть. Для этого используются колонны и блоки охлаждения. Готовые гранулы, поступившие в охладительную колонку, продуваются воздухом из вентилятора и охлаждаются до нужной температуры. Кроме того, воздухом захватываются частицы сырья, которые не использованы при гранулировании и направляются в циклон. После охлаждения гранулы отправляются на расфасовку.

7. Расфасовывание готовой продукции. Из охладительной колонки по ленточному либо скребковому транспортеру готовые гранулы поступают в бункер для готовой продукции. Бункер оборудован весами, чтобы точно знать массу мешка, упакованного пеллетами. Здесь осуществляется упаковка в мешки (10 кг, 25 кг, 50 кг), а также и в большие мешки (250 кг, 500 кг, 1000 кг).

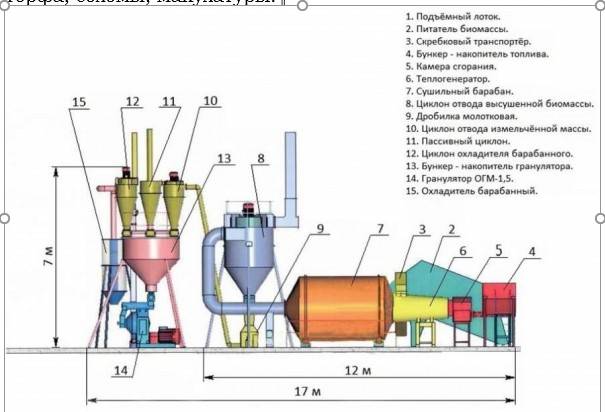

Промышленное производство пеллет имеет множество нюансов, связанных со свойствами сырья. В следствие этого очень важно иметь комплексный технический проект линии, приспособленной под определенный материал. Но при этом все технологии имеют общую концепцию. На рис.2.6. представлена схема линии на базе гранулятора ОГМ-1,5, который предназначен для производства гранул из древесных опилок, торфа, соломы, макулатуры.

Рис. 2.6. Схема линии на базе гранулятора ОГМ-1,5

Основным оборудованием оборудованием для производства топливных пеллет являются: ленточный или скребковый транспортер; дымосос; вентилятор для удаления отсева; охладитель; пресс-гранулятор; сушильный барабан; механизм для погрузки обработанного сырья в сушилку; котел (газовый либо на опилках); смеситель; мельница молотковая; дробилка (барабанная либо дисковая); контейнер для сырья с транспортером; циклоны; воздушные рукава; шнековые транспортеры; воздухотранспортеры; весы для больших упаковок (500, 1000 кг); станок для упаковывания; бункер для готовых пеллет.

Конец ознакомительного фрагмента.

Текст предоставлен ООО «Литрес».

Прочитайте эту книгу целиком, купив полную легальную версию на Литрес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.