Полная версия

Сварка

Ацетилен также получают из карбида кальция в специальных генераторах путем взаимодействия его с водой. Потребительские свойства ацетилена не зависят от способа получения. Карбид кальция получают путем сплавления кокса и обожженной извести в электродуговых печах при температуре 1900–2300 °C. Расплавленный карбид кальция сливают из печи в формы-изложницы, где происходит его остывание. После дробления карбид кальция сортируют на куски размером 2–80 мм. Карбид кальция очень активно впитывает влагу из воздуха, поэтому его хранят и транспортируют в герметически закрытой таре: барабанах или банках из кровельной жести по 40/100/130 кг.

Из 1 кг карбида кальция получают 235–280 литров ацетилена. Теоретически на 1 кг карбида кальция необходимо 0,56 литра воды. Практически берут 5–20 литров воды для охлаждения газогенератора и безопасной работы. Запрещается для исключения взрыва использовать мелкий и пылевидный карбид кальция.

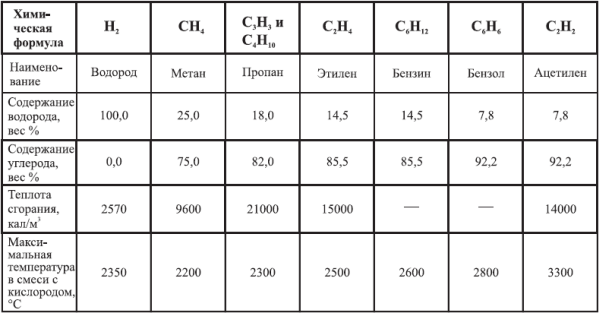

В таблице 2 приведены характеристики газов, применяемых для газовой сварки.

Таблица 2

Характеристики газов, применяемых для газовой сварки

Материалы и оборудование для газопламенной обработки металлов:

• кислород и горючий газ в специальных баллонах или генератор для его получения;

• аппаратура управления (редукторы, манометры);

• сварочные горелки или резаки в комплектах со шлангами для подачи газов;

• присадочная проволока для сварки или наплавки;

• очки-светофильтры с затемненными стеклами;

• набор инструментов: молоток, набор ключей для баллонов и горелок, стальные щетки, костюм для сварщика и перчатки;

• сварочный стол или приспособления для сборки и фиксации деталей;

• инструменты для измерения и разметки;

• средства пожаротушения.

Достоинства газовой сварки:

• простота и дешевизна оборудования;

• дешевые расходные материалы;

• простой способ регулирования процесса горения;

• маневренность в применении (любое положение горелки в пространстве);

• высокая технологичность использования;

• энергонезависимость от источников питания.

Недостатки газовой сварки:

• низкая эффективность нагрева;

• широкие швы и широкая зона термического влияния;

• относительно низкая производительность труда;

• трудность автоматизации процесса.

Электрическая дуговая сварка

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

• по применяемым электродам – дуга с плавящимся и неплавящимся электродом;

• по степени сжатия дуги – свободная и сжатая дуга;

• по схеме подвода сварочного тока – дуга прямого и косвенного действия;

• по роду тока – дуга постоянного и переменного тока;

• по полярности тока – дуга на прямой полярности и дуга на обратной стороне полярности;

• по виду статистической вольт-амперной характеристики – дуга с падающей, возрастающей или жесткой характеристикой;

• по способу защиты сварного шва – в среде защитного газа или под слоем флюса.

Сварочной дугой называют устойчивый длительный разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами) либо между электродом и изделием.

Сварочная дуга существует при токах от десятых долей ампера до сотен ампер. Дуга характеризуется высокой плотностью тока в электропроводном газовом канале, выделением большого количества тепловой энергии и сильным световым эффектом.

Разряд является концентрированным источником теплоты и используется для расплавления металла при сварке. Дуговой разряд тока происходит в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

Электрические заряды в сварочной дуге переносятся положительно и отрицательно заряженными частицами. Отрицательный заряд несут электроны, а положительный и отрицательный заряды – ионы. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а газ называется ионизированным.

Газы, в том числе и воздух, при нормальных условиях не проводят электрического тока. Это объясняется тем, что при нормальных условиях, т. е. при нормальном атмосферном давлении и температуре воздуха 20 °C, воздушная среда состоит из нейтральных молекул и атомов, которые не являются носителями зарядов. Эти молекулы и атомы станут электропроводными в том случае, если в своем составе будут иметь электроны, которые возникают при воздействии на них электрического тока.

Для возникновения электропроводности газов они должны быть ионизированы.

Ионизацией молекулы (атома) называется отщепление одного или нескольких электронов и превращение молекулы (атома) в положительный ион. Если молекулы (атомы) присоединяют к себе электроны, то возникают отрицательные ионы.

Ионизация газа вызывается внешними воздействиями:

• достаточным повышением температуры;

• воздействием различных излучений;

• действием космических лучей;

• бомбардировкой молекул (атомов) газа быстрыми электронами или ионами.

Обратный ионизации процесс, при котором электроны, присоединяясь к положительному иону, образуют нейтральную молекулу (атом), называется рекомбинацией.

При обычных температурах ионизацию можно вызвать, придав уже имеющимся в газе электронам и ионам при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать, воздействуя световыми, ультрафиолетовыми, рентгеновскими лучами, радиоактивным излучением.

Однако, исходя из практической точки зрения и в целях безопасности использования, применяют другие способы ионизации.

Так как в металлах имеется большая концентрация свободных электронов, то можно извлечь эти электроны из объема металла. Существует несколько способов извлечения электронов из металла.

Для сварки электрической дугой имеют значение два способа:

• термоэлектронная эмиссия, при которой происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла.

• автоэлектронная эмиссия. При автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля. Приложенное извне электрическое поле изменяет потенциальный барьер у поверхности металла и облегчает выход электронов, имеющих большую энергию и могущих преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах газа значительная часть молекул обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры общее число столкновений между молекулами увеличивается. При очень высоких температурах в процессе ионизации заметную роль играет излучение от электродов и излучение от газа.

Прохождение электрического тока через газы называется электрическим разрядом.

Дуговой разряд является одним из видов электрического разряда.

Существуют и другие виды электрического разряда в газах:

• искровой кратковременный разряд, который происходит при мощности источника питания, недостаточной для поддержания устойчивого дугового разряда;

• коронный разряд, возникающий в неоднородных электрических полях и проявляющийся в виде свечения ионизированного газа;

• тлеющий разряд, который возникает при низких давлениях газа (например, в газосветных трубках).

Для сварки металлов применяется, в основном, электрическая дуга прямого действия, т. е. используется дуговой разряд между изделием и электродом. В такой дуге одним электродом является металлический или угольный стержень, а вторым – свариваемое изделие.

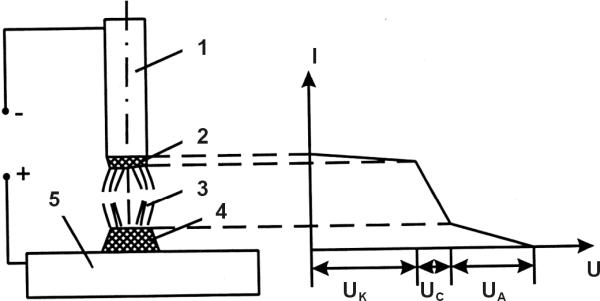

К электродам подводится питание – электрический ток. Ток вырабатывается специальным устройством – источником питания. Источники питания вырабатывают переменный или постоянный ток. В дуге выделяют несколько областей (рис. 3):

1 – катод;

2 – катодная область;

3 – столб дуги;

4 – анодная область;

5 – анод.

Рис. 3. Основные области электрической дуги и распределение потенциала в дуге

Каждая из выделенных областей отличается своими физическими явлениями, протекающими в ней. Участки, непосредственно примыкающие к электродам, называют, соответственно, анодной и катодной областями. Положительный электрод – анод, а отрицательный электрод – катод. Длина анодной и катодной областей очень мала – от нескольких длин свободного пробега нейтральных атомов в катодной области – 1×10–5 см и до длины свободного пробега электрона в анодной области – 1×10–3 см. Между этими областями располагается наиболее протяженная высокотемпературная область (0,05–0,5 см) разряда – столб дуги.

Распределение электрического потенциала по длине дуги неравномерное. Возле электродов имеют место скачки падения потенциалов, вызванные условиями прохождения электрического тока на границе между ионизированным газом и металлическими электродами. Дуговой разряд обязан своим существованием процессам на катоде. Катод является «поставщиком» электронов. Причины выхода электронов – в существовании термоэлектронной и автоэлектронной эмиссии, упоминавшейся выше.

Электроны, эмитированные из катода, ускоряются под действием электрического поля. На внешней границе катода электроны сталкиваются с молекулами и атомами газа, находящегося в межэлектродном пространстве. При упругих столкновениях при попадании электронов в молекулы повышается температура газа. При неупругих столкновениях электроны, передавая частицам энергию, производят ионизацию газа.

В результате интенсивной термической ионизации столб дуги представляет собой ионизированный газ, состоящий из электронов и ионов – плазму. Под действием приложенного электрического поля электроны движутся к аноду, а положительно заряженные ионы – к катоду.

В результате интенсивной бомбардировки поверхностей электродов ионами и электронами происходит мгновенное разогревание металла. При этом 43–43 % общей подводимой мощности выделяется на аноде, 36–38 % выделяется на катоде, 20–21 % мощности уходит в окружающую среду через излучение и конвекцию паров и газов, а остальные потери мощности – на разбрызгивание и угар свариваемого металла. При сварке, как правило, анодом служит свариваемая деталь.

При сварке угольным электродом температура в катодной области достигает 3200 °C, в анодной области 3900 °C. При сварке металлическим электродом температура катодной области составляет 2400 °C, а анодной – 2600 °C. В столбе дуги температура достигает 6000–7000 °C.

Различная температура анодной и катодной областей используется для решения технологических задач. Например, при сварке тонколистовых металлов катодом является сама деталь, а анодом – электрод.

Зажигание (возбуждение) и горение электрической дуги

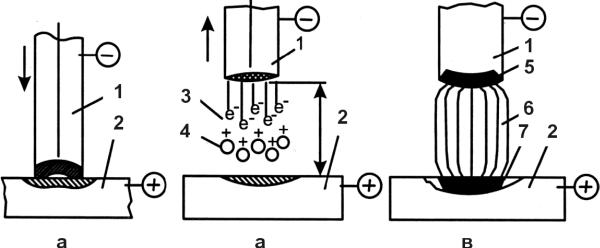

Процесс зажигания электрической дуги можно разделить на три этапа (рис. 4):

• короткое замыкание электрода на заготовку;

• отвод электрода на расстояние 3–6 мм;

• возникновение устойчивого дугового разряда.

Короткое замыкание (рис. 4а) выполняется для разогрева торца электрода 1 и заготовки 2 в зоне контакта с электродом. После отвода электрода (рис. 4б) с его разогретого торца (катода) под действием электрического поля начинается термоэлектрическая эмиссия электронов 3.

Столкновение быстро движущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги (рис. 4в) заканчивается возникновением устойчивого дугового разряда 6 с возникновением катодной области 5 и анодной области 7.

Рис. 4.

Схема процесса зажигания дуги

Возможно зажигание дуги без короткого замыкания и отвода электрода с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающий его первоначальную ионизацию. Для этого в сварочную цепь подключают на короткое время источник высокочастотного переменного тока высокого напряжения (осциллятор).

В зависимости от длины дугового разряда различают:

• короткую дугу, если ее длина 2–4 мм;

• нормальную дугу, если ее длина 4–6 мм;

• длинную дугу, при ее длине более 6 мм.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс сварки протекает неравномерно, с неустойчивым горением и разбрызгиванием металла. Металл, проходя через дуговой промежуток, больше окисляется и азотируется.

Специалисты рекомендуют длину дуги определять по звуку, издаваемому ею при горении. Дуга нормальной длины издает менее громкий и равномерный звук. Длинная дуга издает неравномерный и потрескивающий, более громкий звук, что легко определяется опытным путем.

Различают технологические условия горения дуги, такие как зажигание, чувствительность к изменениям длины в определенных пределах, быстрое повторное зажигание после обрыва и необходимое проплавление металла.

Условия зажигания электрической дуги:

• наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагреть катод до высокой температуры при возбуждении дуги;

• наличие ионизации столба дуги (в электрод вводятся элементы с низким потенциалом ионизации или применяют осцилляторы для возбуждения дуги);

• стабилизация горения столба дуги (например, вводят дроссель в цепь питания). Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

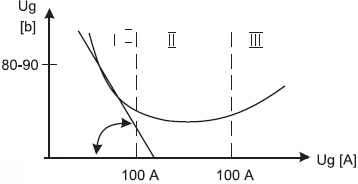

Вольт-амперная характеристика дуги имеет три области (рис. 5):

• падающая область I (при токах до 100 А);

• жесткая область II (при токах 100–1000 А);

• возрастающая область III (при токах свыше 1000 А).

Напряжение, необходимое для возбуждения дуги, зависит от рода тока (переменный или постоянный), дугового промежутка, материала электрода и его покрытия, свариваемого металла.

Дуга с падающей характеристикой (I) малоустойчива и имеет ограниченное применение, т. к. требует включения в сварочную цепь осциллятора.

Рис. 5.

Статическая вольт-амперная характеристика дуги

Самое широкое применение нашла дуга с жесткой (II) и возрастающей (III) характеристикой. Каждому участку дуги соответствует определенный характер переноса расплавленного электродного металла в сварочную ванну:

• I и II участок – крупнокапельный,

• III участок – мелкокапельный или струйный.

Для сохранения неизменного напряжения на дуге необходимо длину дуги поддерживать постоянной.

Материалы и оборудование для производства работ электродуговой сваркой:

• источник питания сварочной дуги;

• сварочный и питающий кабели, электрододержатель;

• принадлежности сварщика – спецкостюм, маска с защитным стеклом;

• сварочный стол или приспособления для сборки и фиксации деталей;

• инструменты для измерения и разметки;

• инструменты для зачистки швов и удаления шлаковой корки;

• средства пожаротушения.

Преимущества электродуговой сварки:

• высокая технологичность процесса;

• возможность автоматизации и механизации процессов сварки;

• меньшая по сравнению с газовой сваркой зона термического влияния;

• простота регулирования процесса сварки;

• дешевые расходные материалы (электроды);

• высокая скорость соединения деталей.

Недостатки электродуговой сварки:

• необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);

• энергозависимость (необходима электрическая сеть или генераторы);

• подготовка деталей для сборки (разделка кромок, фиксация элементов).

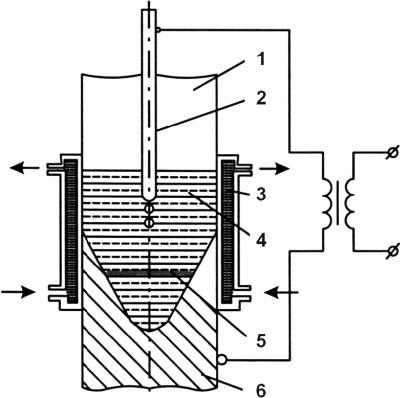

Электрошлаковая сварка (ЭШС)

При электрошлаковой сварке основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении электрического тока через шлаковую ванну. Шлак представляет собой расплавленный, обладающий электропроводностью флюс. Процесс электрошлаковой сварки (рис. 6) начинается с образования шлаковой ванны (4) в пространстве между кромками основного металла (1) и формирующими устройствами (3) типа ползунов или пластин, охлаждаемыми водой, путем расплавления флюса электрической дугой, возбуждаемой между сварочной проволокой (2) и вводной планкой (6).

После накопления определенного количества жидкого шлака дуга шунтируется шлаком и гаснет, а подача проволоки и подвод тока продолжаются. При прохождении тока через расплавленный шлак, являющийся токопроводящим электролитом, в нем выделяется теплота, достаточная для поддержания высокой температуры шлака – до 2000 °C и расплавления основного металла и электродной проволоки. За счет разницы в плотности электродный металл (плотность жидкого металла значительно больше плотности компонентов шлака) опускается на дно расплава, образуя металлическую ванну (5), а расплавленный флюс находится в верхней части расплава, образуя шлаковую ванну (4).

Шлаковая ванна, находясь сверху, защищает жидкий металл от окисления воздухом.

В начальном и конечном участках образуются дефекты. В начале шва – непровар кромок, а в конце шва – усадочная раковина и неметаллические соединения.

Наиболее экономически выгодным является применение электрошлаковой сварки при изготовлении толстостенных конструкций в тяжелом машиностроении, для изготовления ковано-сварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых двигателей, роторы и валы гидротурбин, котлы высокого давления.

Рис. 6.

Схема процесса электрошлаковой сварки:

1 – кромки основного металла;

2 – сварочная проволока;

3 – формирующиеся устройства;

4 – шлаковая ванна;

5 – металлическая ванна;

6 – водная планка.

Технологические возможности ЭШС позволяют сваривать детали толщиной от 30–40 до 3000 мм. Для сварки используют проволоку, плавящиеся мундштуки, пластинчатые электроды, ленточные электроды. В качестве источников питания применяют специальные сварочные трансформаторы с жесткой внешней характеристикой, напряжением 30–55 В и токами от 50 А до 3000 А.

Аппараты для ЭШС условно разделяют на следующие типы:

• рельсовые аппараты, перемещающиеся по направляющим рельсам;

• безрельсовые аппараты, перемещающиеся непосредственно по изделию;

• аппараты подвесного типа, не имеющие ходового механизма, что делает их простыми и портативными.

Оборудование, необходимое для ЭШС:

• специальные сварочные аппараты;

• аппаратные шкафы;

• аппараты для подачи электродной проволоки или ленты;

• устройства для формирования сварочного шва;

• устройства фиксации и перемещения изделий.

Преимущества ЭШС:

• возможность получения за один проход сварных соединений практически любой толщины, от 25 и до 3000 мм;

• отсутствие необходимой специальной подготовки кромок свариваемых деталей;

• расход флюса в десятки раз меньший, чем при обычной электродуговой сварке;

• возможность применения электродов самой различной формы;

• улучшенная макроструктура шва (высокая однородность металла сварной ванны);

• высокая производительность процесса;

• сокращенный расход электроэнергии;

• малая зависимость зазора между соединяемыми деталями от толщины свариваемого металла и отсутствие подрезов;

• использование ЭШС для переплавки стали из отходов и получения отливок;

• возможность регулирования процесса при токах сварки от 0,2 А/мм2 и до 300 А/мм2 по сечению электрода;

• надежная защита сварочной ванны от воздуха;

• возможность получения за один проход швов переменной толщины.

Недостатки ЭШС:

• возможность сварки только в вертикальном или почти вертикальном положении свариваемых плоскостей (с отклонением от вертикали не более 30°);

• высокая степень перемешивания основного и электродного металлов;

• наличие крупнозернистой структуры в металле шва и в переходной зоне;

• необходимость изготовления и установки перед сваркой технологических деталей (планки, формирующие устройства, стартовые карманы);

• недопустимость остановки электрошлакового процесса до окончания сварки, т. к. при этом образуются неустранимые дефекты.

Электронно-лучевая сварка (ЭЛС)

Электронно-лучевая сварка основана на использовании энергии, высвобождаемой при торможении потока ускоренных электронов в свариваемых материалах.

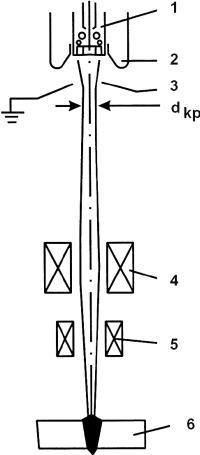

Преобразование кинетической энергии электронов в тепловую энергию характеризуется высоким к.п.д. При электронно-лучевой сварке в качестве источника нагрева используется поток электронов, движущихся в высоком вакууме. Для сварки необходимо получить свободные электроны, сконцентрировать их и сообщить им скорость с целью увеличения энергии. Электронный луч, используемый для нагрева металла при сварке, создается в специальном приборе – электронной пушке.

Электронная пушка (рис. 7, 8) представляет собой устройство, с помощью которого получают электронные пучки с малым диаметром пятна и высокой плотностью энергии в нем. Пушка имеет катод (1), который нагревается до рабочей температуры с помощью нагревателя. Катод размещен внутри прикатодного электрода (2). На некотором расстоянии от катода находится ускоряющий электрод (3) с отверстием – анод. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок диаметром dkp, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков киловольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию.

После ускоряющего электрода электроны движутся равномерно. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга. Вследствие этого диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в пучке после выхода электронов из анода их фокусируют магнитным полем в специальной магнитной линзе (4). Сфокусированный поток электронов, попадая на поверхность свариваемых кромок, тормозится. При этом кинетическая энергия превращается в теплоту, идущую на разогрев металла (6) при сварке. Для перемещения луча по поверхности свариваемого изделия на пути электронов помещают магнитную отклоняющую систему (5), позволяющую устанавливать электронный луч точно по линии стыка свариваемых кромок.

Рис. 7.