Полная версия

Санитарно-технические работы

1.5. Конструктивные схемы зданий

Жилые и общественные здания, у которых все несущие и ограждающие конструкции состоят из крупноразмерных деталей, изготовленных на заводах, называют полносборными. Полносборными из бетонных или железобетонных деталей строят почти половину зданий.

В зависимости от конструктивной схемы несущего остова полносборные здания делятся на бескаркасные крупноблочные, бескаркасные крупнопанельные и каркасные.

Бескаркасные здания представляют собой жесткую и устойчивую коробку из взаимосвязанных наружных и внутренних стен и перекрытий. Наружные и внутренние стены здания воспринимают нагрузки от междуэтажных перекрытий и покрытия.

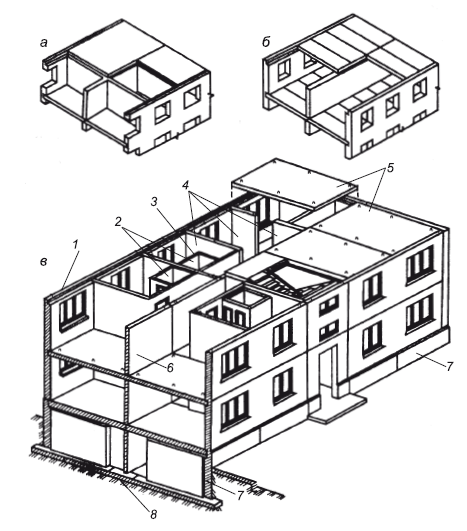

Общественные многоэтажные здания чаще всего возводят с продольными несущими стенами. В зависимости от ширины здания может быть не одна, а две внутренние продольные стены. Поперечные стены в таких зданиях устраивают в лестничных клетках, в местах, где проходят дымовые и вентиляционные каналы, или по проекту (рис. 1.5, а, б). Бескаркасные крупнопанельные здания бывают с тремя продольными несущими стенами и с поперечными несущими стенами, устанавливаемыми с малым или большим шагом друг от друга (рис. 1.5, в).

Рис. 1.5. Конструктивные схемы бескаркасных зданий: а – с поперечными и продольными несущими стенами; б – с продольными несущими стенами; в – крупнопанельный дом с поперечными несущими стенами; 1 – наружные панели; 2 – санитарно-технические кабины; 3 – ненесущие перегородки; 4 – несущие стены-перегородки; 5 – панели перекрытий; 6 – внутренняя продольная стена; 7 – цокольные панели; 8 – блоки фундамента

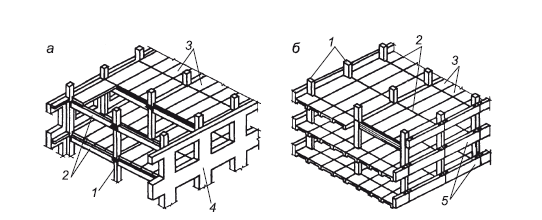

Каркасные здания – это промышленные многоэтажные общественные и административные здания. Каркасные здания бывают с полным каркасом (рис. 1.6, а, б), когда колонны в здании устанавливают во всех точках пересечения осей планировочной сетки, и с неполным каркасом, когда колонны располагаются лишь по внутренним осям, а наружные стены также несущие (возводятся из мелких камней или блоков).

Рис. 1.6. Конструктивные схемы каркасных зданий: а – с самонесущими стенами; б – с навесными стенами; 1 – колонны; 2 – ригели;3 – плиты перекрытий; 4 – стены самонесущие; 5 – навесные панели

Каркас состоит из колонн, ригелей, которые образуют несущие геометрические рамы, воспринимающие вертикальные и горизонтальные нагрузки здания. Кроме того, жесткость каркаса обеспечивается плитами-распорками, укладываемыми в междуэтажных перекрытиях между колоннами.

1.6. Основы производства строительно-монтажных работ

Строительное производство слагается из отдельных строительных процессов, протекающих в определенной последовательности на строительно-монтажной площадке и имеющих конечной целью возведение новых зданий и сооружений. Возведение зданий и сооружений связано с выполнением в определенной технологической последовательности разнообразных строительных работ, которые делят на общестроительные, отделочные, специальные, транспортные и погрузочно-разгрузочные.

К общестроительным относят следующие виды работ:

♦ земляные – разработка котлованов, траншей под фундаменты зданий, планировка площадок, транспортирование, обратная засыпка и уплотнение грунта;

♦ свайные – забивка свай и устройство свайных фундаментов;

♦ каменные – возведение стен, столбов и других конструктивных элементов зданий из кирпича, искусственных и природных камней, мелких блоков и других каменных материалов;

♦ бетонные и железобетонные – установка арматурных каркасов, приготовление, транспортирование, укладка и уплотнение бетонной смеси в подготовленную опалубку.

♦ монтажные – подъем, установка, выверка и закрепление сборных конструкций и деталей, из которых в определенной последовательности собирают основные элементы зданий и сооружений;

♦ плотничные – установка оконных, дверных блоков в проемы стен, устройство скатных крыш, сборка опалубки, настилка дощатых полов;

♦ кровельные – устройство покрытий из металлочерепицы, асбестоцементных листов, рулонных материалов (изопласта, бикроста, изофлекса и др.).

Отделочные работы придают зданиям и сооружениям законченный вид, декоративность. К ним относят следующие виды работ:

♦ столярные – изготовление и подгонка створок оконных переплетов, дверных полотен, установка шкафов, шкафных перегородок;

♦ штукатурные – покрытие конструктивных элементов выравнивающим слоем раствора или отделка внутренних поверхностей гипсокартонными листами;

♦ облицовочные – покрытие поверхности стен, перегородок и других конструктивных элементов изделиями из природного камня, керамическими плитками и другими материалами;

♦ стекольные – заполнение светопрозрачных ограждений обычным или специальным стеклом;

♦ малярные – подготовка, обработка и окрашивание поверхностей лакокрасочными материалами (клеевыми, масляными, эмульсионными);

♦ обойные – оклеивание стен обоями (виниловыми, жидкими, вспененными, древесно-структурными обоями, стеклообоями, шелкографией и др.).

К специальным относят следующие виды работ:

♦ санитарно-технические – устройство систем отопления, вентиляции, газоснабжения, водопровода, канализации и др.;

♦ гидроизоляционные – защита конструкций от грунтовых вод и агрессивных воздействий среды, устройство водонепроницаемой прослойки в полах, санитарных узлах, прачечных, банях и других «мокрых» помещениях;

♦ электротехнические – монтаж осветительных, силовых систем и слаботочных устройств, монтаж лифтов (пассажирских и грузовых).

Транспортные и погрузочно-разгрузочные работы – это доставка на рабочие места материалов, деталей, приспособлений, инвентаря и инструмента.

Глава 2

Основы организации и технологии заготовительных и монтажных работ

2.1. Заготовительные предприятия

Различают следующие типы заготовительных предприятий (производственных баз) монтажных организаций: завод санитарно-технических изделий, центральная заготовительная мастерская (ЦЗМ) и участковая заготовительная мастерская (УЗМ).

Завод санитарно-технических изделий (монтажный завод) является основной заготовительной базой, снабжающей продукцией монтажные организации, работающие на территории одного или нескольких экономических районов. В состав производственных баз входят также материальные склады для хранения материалов, изделий и инструмента для заготовительных и монтажных работ.

Главным цехом (участком) любого заготовительного предприятия является трубозаготовительный цех, где раздельно производятся трубные заготовки из стальных труб диаметром до 50 мм и выше. На отдельных участках заготовительного предприятия изготовляют узлы из чугунных и полимерных канализационных труб, различные металлоконструкции и емкости, трубные обвязки оборудования, производят огрунтовку и окраску изделий и т. п.

Монтажные заводы выпускают:

♦ укрупненные узлы из трубных заготовок стальных и чугунных труб для систем отопления, водоснабжения, газоснабжения, канализации, водостоков и обвязок котельных, центрально-тепловых пунктов, насосных, бойлерных и др.;

♦ воздуховоды и фасонные части к ним из листовой стали для систем вентиляции и кондиционирования воздуха;

♦ емкости и металлоконструкции из листовой и сортовой стали;

♦ нестандартные фланцы для стальных труб и воздуховодов, средства крепления трубопроводов из стальных, чугунных и пластмассовых труб, а также вентиляционных воздуховодов;

♦ укомплектованные нагревательные приборы.

Кроме того, на монтажных заводах собирают агрегаты, состоящие из насосов и вентиляторов с электродвигателями, производят ремонт монтажного инструмента и изготовление приспособлений для производства монтажных работ.

В состав современного заготовительного предприятия санитарно-технического профиля обычно входят следующие цехи и отделения:

♦ трубозаготовительный цех монтажных узлов из стальных труб диаметром до 50 мм с линиями типизированных и нетипизированных трубных узлов; трубозаготовительный цех сварных монтажных узлов из стальных труб диаметром более 50 м; трубозаготовительный цех монтажных узлов из чугунных канализационных и полимерных труб; цеха заготовки воздуховодов, фасонных частей и других изделий для систем вентиляции;

♦ котельно-сварочный цех с линией сварных трубных узлов диаметром более 50 мм и линией изготовления емкостей и металлоконструкций;

♦ трубозаготовительный цех или отделение монтажных узлов из чугунных канализационных труб;

♦ цех или отделение перегруппировки и обвязки радиаторов; отделение сборки чугунных котлов; отделение огрунтовки готовых изделий.

В составе завода монтажных заготовок могут быть другие вспомогательные отделения (кузнечно-прессовое, механическое отделение, ремонтный цех, компрессорная и ацетиленовая станция) и обязательно бытовые помещения.

2.2. Технология выполнения монтажных заготовок

Технология производства на заготовительных предприятиях основана на операционном, поточно-операционном, агрегатном и конвейерном методах.

При операционном методе изделия или их отдельные части (узлы, детали) обрабатывают на станках, механизмах и другом оборудовании раздельно по операциям (перерезка и изгибание труб, нарезка резьбы, сварка и т. п.). Рабочий, как правило, выполняет не одну, а несколько операций, переходя обрабатываемой деталью от одного станка или механизма к другому.

При поточно-операционном методе операции по обработке деталей выполняются в определенной последовательности.

Рабочий выполняет одну или две-три последовательные операции, не меняя рабочего места, а затем изделие или деталь (в тележке, контейнере) передается им самим или вспомогательными рабочими для выполнения следующей операции.

Агрегатный метод целесообразно применять при изготовлении типовых монтажных узлов и деталей санитарно-технических систем из стальных труб, главным образом для жилищного строительства, где эти узлы и детали многократно повторяются. Агрегат (или короткая поточная линия) оборудуется и настраивается только для одного вида изделия – этажестояка, нижнего спуска стояка отопления и т. п. Такой агрегат обслуживают один-два рабочих, часть выполняемых на агрегате операций может быть автоматизирована.

При конвейерном методе обрабатываемое изделие движется на конвейере от одной операции к другой; рабочие места постоянны и строго фиксированы. Движение конвейера может быть непрерывным с заданной скоростью (до 0,3 м/мин) или пульсирующим, когда движение чередуется с паузами, во время которых на станках и механизмах, установленных у конвейера, рабочие выполняют операции по обработке изделия или его деталей. При непрерывном движении конвейера через каждые 2 ч его останавливают для отдыха рабочих.

При изготовлении трубных заготовок из труб диаметром до 50 мм принимают следующую последовательность производственных операций: разметка труб по монтажным чертежам или эскизам с натуры; перерезка труб; раззенковка; нарезание или накатывание короткой и длинной резьбы; гибка труб; комплектование заготовительных трубных деталей соединительными частями и арматурой; сборка трубных узлов на резьбе или на сварке; испытание на плотность и упаковка в транспортабельные пакеты или в контейнеры.

Для выполнения этих операций трубозаготовительный цех оборудован необходимыми станками, приспособлениями и инвентарем: отрезными, нарезными и гибочными станками, разметочными и сборочными верстаками, стеллажами для труб, стендами для испытания заготовленных узлов, сварочными аппаратами, механизированным горизонтальным и вертикальным транспортом, конвейерами для перемещения трубных заготовок.

Начинается операция по заготовке труб с разметки. Применяют два способа разметки труб. При первом способе рабочий размечает детали разных диаметров по каждому эскизу в отдельности. При втором способе слесарь одновременно размечает по нескольким эскизам детали одинакового диаметра труб, затем следующего диаметра и т. д. Это уменьшает количество отходов и ускоряет работу, так как освобождает рабочего от необходимости брать со стеллажа для каждого отдельного эскиза трубы разных диаметров. От выбранного способа разметки зависит дальнейший технологический процесс заготовки трубопровода.

Заготовку трубопровода для санитарно-технических систем ведут по поточно-операционному методу с применением конвейеров. Обрабатываемая деталь передается конвейером от операции к операции, начиная с перерезки труб и заканчивая сборкой в узел.

Процесс изготовления узлов осуществляется следующим образом. Трубы со склада подаются в цех и укладываются на стеллаж-бункер суточного запаса. Трубы из бункера в соответствии с замерным эскизом поступают на разметочный стол трубоотрезного станка, где рабочий отмечает место перерезания трубы. После этого слесарь включает трубоотрезный станок и перерезает трубы на весь комплект заготовок по данному эскизу. На конце труб он наносит условный знак – требуемый вид обработки – и сбрасывает их в желоб трубоотрезного станка. Затем комплект труб вместе с эскизом сбрасывают в ячейку конвейера, который все время движется и доставляет детали к трубонарезным станкам. После нарезки трубы конвейером подаются к трубогибочным станкам. На одном из них изгибают трубы диаметром до 25 мм, а на другом – диаметром до 50 мм. Далее заготовки собирают в монтажные узлы согласно эскизам, навертывают на трубы фасонные части, а также арматуру.

Собранные узлы трубопроводов конвейером доставляются к месту опрессовки их сжатым воздухом на герметичность в ванне с водой. После опрессовки узлы поступают на верстак для комплектования, при котором проверяют соответствие эскизу деталей узла, добавляют необходимые стандартные детали (например, сгоны) и комплектуют этажестояк. Проверенные и скомплектованные детали связывают проволокой в пакет, привязывают к нему металлическую бирку с шифром этажестояка, а затем электрической талью по монорельсу направляют на склад готовой продукции.

При изготовлении сварных узлов детали трубопровода снимают с конвейера и помещают на секционный стеллаж, откуда подают к сверлильному станку, где сверлят отверстия для приварки муфт. От сверлильного станка детали подают в кабину сварщика для приварки муфт. После сварки детали передают для навертывания арматуры, а затем на конвейеры для опрессовки.

В отделение комплектации радиаторы доставляют в контейнерах на тележке для перегруппировки их на механизме ВМС-111М, затем их спрессовывают и укладывают в контейнер готовой продукции.

Трубы и фасонные части завозят в цехи по обработке чугунных канализационных труб и укладывают в стеллажи. Отсюда трубы поступают на разметочные верстаки для разметки по эскизу, а затем к станкам для перерезки и перерубки. После этого заготовленные детали труб и фасонные части на сборочных верстаках по эскизам собирают в узлы и заделывают раструбы.

После необходимой выдержки узлы укладывают на стеллажи, откуда направляют на склад готовой продукции. Такой же технологический процесс заготовки трубопровода применяют в случае отсутствия конвейера, но при этом детали передают от операции к операции специальными тележками, передвигаемыми вручную, или посредством подвесных корзин, перемещаемых электрической талью по монорельсу.

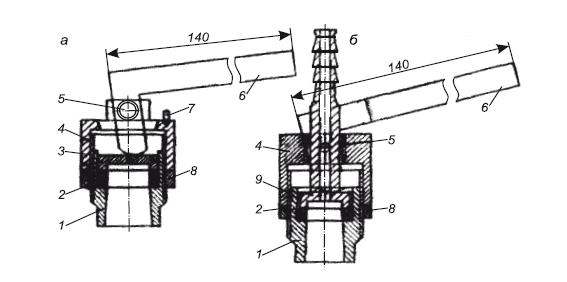

Чтобы определить неплотность в соединениях, собранные детали и узлы или линии трубопровода испытывают воздухом в ванне, наполненной водой. Для этой цели концы заготовки закрывают заглушками, из которых одна глухая (рис. 2.1, а), а вторая сквозная (рис. 2.1, б) с отверстием для подачи воздуха от компрессора. Заглушенную деталь опускают в ванну с водой, после чего открывают кран на воздушном шланге, соединенном с компрессором. Появившиеся воздушные пузырьки указывают места неплотного соединения деталей. Закрытие концов деталей заглушками с резьбой отнимает много времени. Более удобными являются быстросменные эксцентриковые заглушки. Их свободно надевают на конец трубы и закрывают, просто нажимая на эксцентриковую ручку.

Рис. 2.1. Эксцентриковые заглушки: а – глухая; сквозная; 1 – корпус; 2 – резиновое кольцо; 3 – упорный поршень; 4 – крышка; 5 – ось; 6 – эксцентриковая ручка; 7 – упор; 8 – контргайка; 9 – штуцер

Детали и узлы санитарно-технических систем должны быть испытаны на месте их изготовления:

♦ детали и узлы трубопроводов систем отопления – гидравлическим давлением 0,8 МПа или пневматическим давлением 0,15 МПа;

♦ детали и узлы трубопроводов систем холодного и горячего водоснабжения – гидравлическим давлением 1МПа или пневматическим давлением 0,15 МПа, смывные и переливные трубы – гидравлическим давлением 0,2 МПа или пневматическим 0,15 МПа;

♦ детали и узлы стальных трубопроводов, предназначенные для заделки в отопительные панели, – гидравлическим давлением 1 МПа.

Продолжительность гидравлического или пневматического испытания деталей и узлов трубопроводов – 1–2 мин. Обнаруженные при испытаниях неплотности трубопроводов должны быть устранены. В трубозаготовительном цехе чугунных трубопроводов собирают монтажные узлы систем хозяйственнофекальной и ливневой канализации.

Технологический процесс в цехе организуется по поточнооперационному методу в такой последовательности: размечают трубы и фасонные части на верстаке: перерубают трубы и фасонные части на специальном механизме; собирают узлы на стенде-карусели; заделывают раструбные стыки, кроме монтажных. Монтажные узлы укомплектовывают средствами крепления и задвижками, если они предусмотрены по проекту. В этом же цехе (обособленном помещении) заготовляют пластмассовые трубопроводы для систем канализации и водостоков.

Приступая впервые к выполнению работы на монтажном заводе, молодой рабочий должен получить от мастера подробные указания о правилах и приемах безопасного ее выполнения. Работать можно только на исправных станках и механизмах. Все вращающиеся части станка и механизма – зубчатые колеса, шкивы, ременные передачи – должны иметь прочно укрепленное ограждение. Нельзя надевать и переводить на ходу приводные ремни и касаться вращающихся частей, так как при этом можно получить ранение. Рабочий инструмент и обрабатываемые детали нужно максимально прочно закреплять на станке до его пуска. Менять рабочий инструмент, устанавливать и укреплять обрабатываемые детали, чистить и смазывать станок, убирать стружку и опилки можно только после остановки станка. Нельзя передавать или принимать инструмент или заготовку через станок во время его работы. Станки и электрооборудование должны иметь защитное заземление. У рубильников для пуска электродвигателей станков и механизмов не должно быть оголенных проводов, они должны быть защищены кожухами и заземлены. При прекращении работы станок следует остановить, рубильник выключить, а рабочий инструмент отвести от обрабатываемой детали.

2.3. Организация производства работ

Производство внутренних санитарно-технических работ должно быть организовано по принципу четкого отделения операций изготовления деталей и узлов систем отопления, водопровода и канализации от их сборки на объекте монтажа. Все детали и узлы систем заранее заготовляются в центральных заготовительных мастерских (ЦЗМ) и на монтажных заводах.

В зависимости от объема работ и характера возводимых зданий может быть применен один из двух методов монтажа: последовательный или параллельный.

При последовательном методе к монтажу приступают по окончании основных строительных работ по всему зданию. На строительстве небольших по объему зданий последовательный монтаж может быть выполнен в достаточно короткий срок.

При параллельном методе монтаж выполняется отдельными захватками или циклами одновременно с производством основных строительных работ. Параллельный монтаж позволяет ввести в эксплуатацию санитарно-технические системы с одновременным окончанием основных строительных работ и рекомендуется во всех случаях.

Подготовка к производству монтажно-сборочных работ выполняется группами подготовки производства монтажных управлений при участии линейного инженерно-технического персонала, который будут руководить производством работ. В объем подготовительных работ входят разработка проекта производства работ (ППР), разработка монтажного проекта или составление эскизов по замерам с натуры, на основании которых должны быть изготовлены на заготовительных предприятиях монтажные узлы, детали и нестандартизированное оборудование.

В проектах производства работ предусматриваются:

♦ первоочередное выполнение подготовительных работ;

♦ концентрация рабочих и материально-технических ресурсов на пусковых объектах для сокращения сроков строительства;

♦ обеспечение непрерывности и поточности строительномонтажных работ с равномерным использованием ресурсов производственных мощностей;

♦ комплексная механизация работ, особенно массовых и трудоемких процессов, с широким использованием средств малой механизации (ручных машин, приспособлений и т. п.);

♦ применение при монтаже заготовок, собранных заблаговременно в укрупненные узлы и блоки, а также полуфабрикатов, поставляемых промышленностью;

♦ уменьшение объема временных сооружений и устройств за счет использования постоянных и применения типовых инвентарных передвижных и сборно-разборных установок;

♦ соблюдение правил производственной санитарии, техники безопасности и пожарной безопасности.

Проект производства работ является рабочим документом.

Проект производства внутренних санитарно-технических работ должен содержать:

♦ календарный план производства работ, увязанный с графиком строительства;

♦ ведомость объемов работ по объектам строительства, определяемых по рабочим и типовым чертежам;

♦ ведомость потребности рабочих по профессиям;

♦ график движения рабочих;

♦ спецификации на основные и вспомогательные материалы и оборудование со сроками их поставки (с учетом данных календарного графика);

♦ фонд заработной платы и трудовые затраты по объектам;

♦ график подготовительных и вспомогательных работ;

♦ объем перевозок и потребность в транспортных средствах;

♦ ведомость монтажных приспособлений и инструмента; технологические карты на новые виды работ и сложные работы;

♦ пояснительную записку, включающую: краткие характеристики монтируемых систем; описание и обоснование принятых методов работ; расчет необходимого сварочного, подъемного и такелажного оборудования и инструмента; расчет транспортных средств; расчет потребности в рабочих по профессиям; требования техники безопасности и охраны труда при выполнении работ.

В ППР даются также планы с нанесением монтируемого оборудования, монтажных проемов и подъемных механизмов, схемы разбивки систем на укрупненные узлы, схемы и правила строповки тяжелых и крупногабаритных грузов, схемы доставки грузов.

Проекты производства работ для несложных объектов (сокращенные) могут содержать только: график производства работ и движения рабочих по профессиям; заказы в ЦЗМ; сводную ведомость (спецификацию) обеспечения объекта материалами, заготовками и оборудованием, служащую одновременно лимитной картой; производственные калькуляции; краткую пояснительную записку. Сокращенный ППР, составляемый группами подготовки производства, утверждает главный инженер монтажного управления.

Монтажный проект санитарно-технических устройств позволяет производить заготовку узлов и деталей систем без замеров в натуре при условии, что строительной организацией точно соблюдены установленные допуски на строительные конструкции здания. При монтажном проектировании используются следующие длины деталей: строительная, монтажная и заготовительная (рис. 2.2).

Под строительной длиной /стр понимают размер между осями фасонных частей или между осью фасонной части и центром гнутья, т. е. размер, определяющий габариты детали с учетом элементов соединения ее с другими деталями.